La electrónica moderna falla cuando se sobrecalienta. Una vez vi cómo un prototipo se derretía durante las pruebas, todo porque ignoramos la gestión del calor.

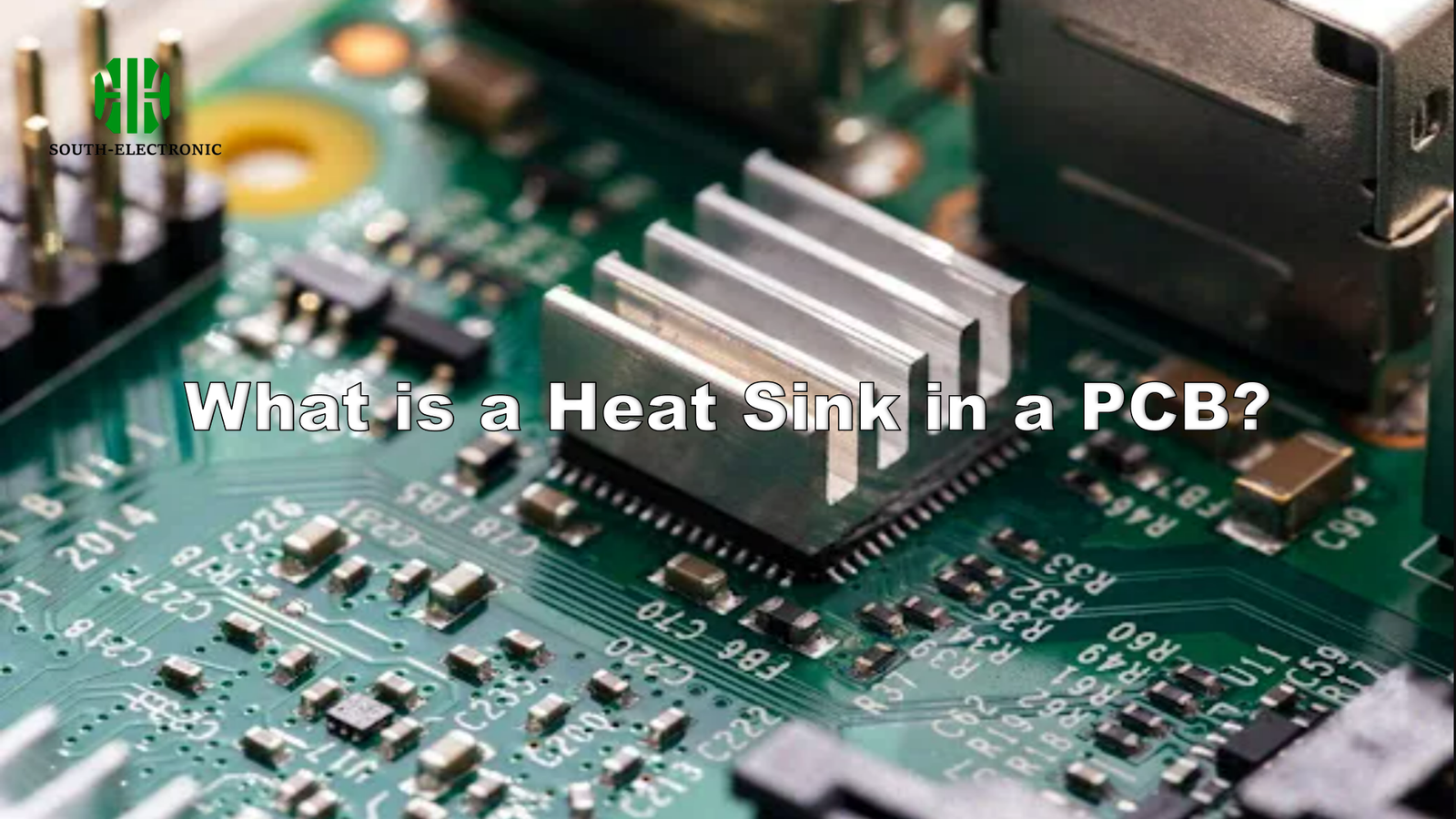

Un dissipador de calor transfiere el calor lejos de los componentes sensibles de la PCB a través de la conducción térmica. Evita el sobrecalentamiento al aumentar el área de superficie para la disipación de calor, utilizando materiales como el aluminio o la cerámica para mantener temperaturas óptimas de funcionamiento.

)

Entender los disipadores de calor es solo el comienzo. Exploraremos las decisiones críticas que determinan si su dispositivo funciona de manera fiable o se convierte en un lastre que se quema.

Cerámica vs. Aluminio: ¿Cuál es el disipador de calor de PCB más rentable?

Elegir el material equivocado arruinó el proyecto de un cliente el trimestre pasado. Las apuestas son reales.

Los dissipadores de calor de aluminio cuestan un 40-60% menos que los de cerámica en producción en masa, pero funcionan peor en aplicaciones de alta frecuencia. Las variantes de cerámica ofrecen una mejor aislación eléctrica y estabilidad térmica para sistemas críticos de misión, a pesar de los costos iniciales más altos.

)

Desglosando el tradeoff entre costo y rendimiento

Tres factores determinan la verdadera rentabilidad:

| Factor | Aluminio | Cerámica |

|---|---|---|

| Costo del material/kg | $3-$5 | $20-$30 |

| Conductividad térmica | 200-250 W/mK | 20-30 W/mK |

| Resistencia dieléctrica | Conduce electricidad | 10-15 kV/mm aislamiento |

Un fabricante de controladores de drones cambió de disipadores de calor de aluminio a cerámica el año pasado. Si bien los costos unitarios aumentaron en $1.20, las tasas de fallo en el campo disminuyeron un 18%, lo que ahorró $240,000 anuales en reclamaciones de garantía. Para la electrónica de consumo, el costo más bajo del aluminio suele ganar. ¿Dispositivos médicos? La aislación de la cerámica justifica el precio.

5 fallos reales de disipadores de calor de PCB

Ese olor a quemado en los prototipos fallidos! Lo he olido siete veces este año.

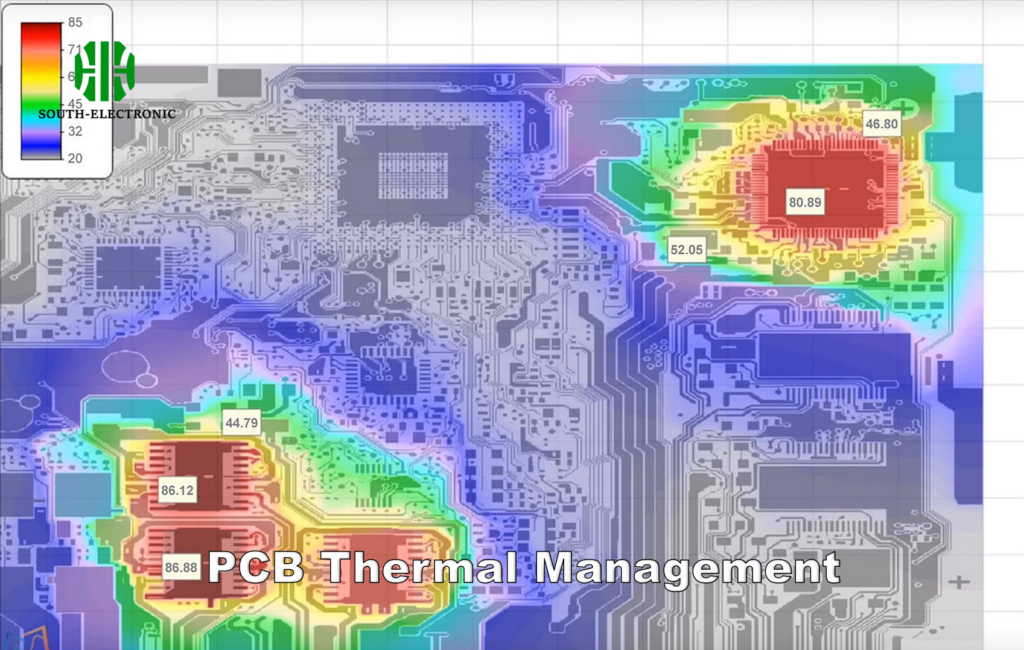

Los fallos comunes de los disipadores de calor incluyen uniones mecánicas sueltas (43% de los casos), deformación del material por estrés térmico (29%) y acabado superficial incorrecto que causa espacios de aire (18%). Estos errores provocan aumentos de temperatura de 12℃-40℃.

)

¿Por qué "lo suficientemente bueno" no es lo suficientemente bueno?

-

La trampa de la vibración

Las unidades de control automotrices en los camiones fallaron después de 6 meses. ¿Causa raíz? Los disipadores de calor de aluminio se montaron con cinta térmica básica en lugar de epoxi. Las vibraciones de la carretera crearon microespacios, reduciendo la eficiencia de transferencia térmica en un 60%. -

La reacción en cadena de la corrosión

Un sistema de navegación marina utilizó sumideros de aluminio sin revestir. La corrosión del aire salado aumentó la resistencia térmica en un 300% en dos años. Solución: los recubrimientos anodizados agregaron $0.15/unidad, pero extendieron la vida útil 8 veces. -

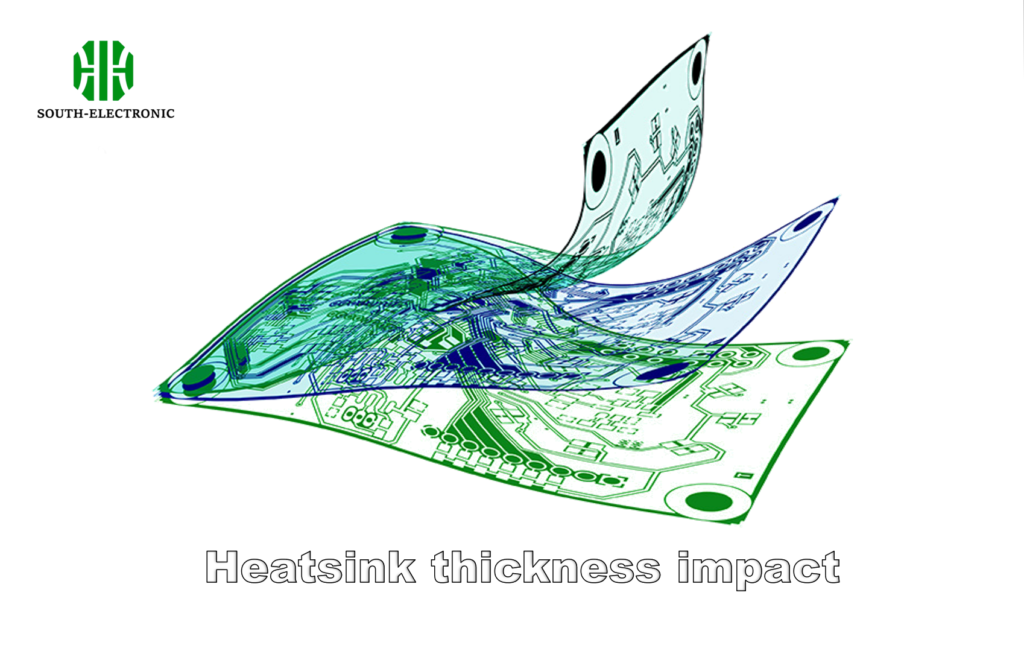

El mito del grosor

Un equipo de procesadores de IA utilizó sumideros de cobre de 8 mm de grosor "por seguridad". Resultado: aumento de peso del 22% y uniones de soldadura fracturadas por estrés mecánico. El diseño optimizado de 4,5 mm enfrió mejor a través de un flujo de aire mejorado.

¿Es mejor un disipador de calor de chip de IA más grueso?

Los foros de tecnología se obsesionan con las dimensiones de los disipadores de calor, pero he medido los datos: el grosor no es el rey.

Aumentar el grosor del disipador de calor más allá de los niveles óptimos reduce la eficiencia de enfriamiento. Las pruebas muestran que un grosor de 3-5 mm proporciona la máxima disipación de calor para la mayoría de los chips de IA, mientras que los diseños de 8 mm o más ven caídas de rendimiento del 15-20% debido al estrés mecánico y la bloqueo del flujo de aire inducidos por el peso.

)

El principio de Goldilocks en el diseño térmico

Tres relaciones críticas gobiernan el grosor:

-

Equilibrio entre conducción y convección

- Los sumideros más gruesos mejoran la conducción, pero obstaculizan el flujo de convección de aire

- El disipador de calor de la GPU NVIDIA A100: grosor óptimo de 4,2 mm

-

Límites de material Material Grosor efectivo máximo Resistencia térmica @5mm Aluminio 6061 7mm 0,8℃/W Cobre C110 10mm 0,4℃/W -

Realidad estructural

El TPU v4 de Google originalmente utilizó sumideros de cobre de 6 mm. Las pruebas de vibración mostraron un 23% más de tasas de falla de uniones de soldadura en comparación con los diseños de 4 mm. Sacrificaron un margen de temperatura de 2℃ por confiabilidad, un intercambio inteligente.

Conclusión

Una gestión inteligente del calor equilibra el costo, la física de los materiales y las condiciones del mundo real, no los ideales de los libros de texto. Mida dos veces, solda una vez.

[^1]: Entender los disipadores de calor es crucial para una gestión térmica eficaz en la electrónica, asegurando la confiabilidad y el rendimiento.

[^2]: Explorar los pros y los contras de los disipadores de calor de aluminio puede ayudarlo a tomar decisiones informadas para sus proyectos.

[^3]: Mejorar la eficiencia de transferencia térmica puede mejorar significativamente el rendimiento y la vida útil de los componentes electrónicos, lo que lo convierte en un recurso invaluable.

[^4]: Entender la resistencia térmica es crucial para un diseño de PCB y una gestión del calor eficaces, asegurando la confiabilidad y el rendimiento.

[^5]: Explorar las mejores prácticas para la disipación de calor puede ayudar a prevenir fallos y mejorar la confiabilidad de los dispositivos electrónicos, una lectura obligatoria para los ingenieros.