Mi portátil se apagó repentinamente mientras jugaba la semana pasada. El sobrecalentamiento arruinó mi sesión de juego. Esa experiencia me enseñó la importancia de las PCB especializadas. Los dispositivos que consumen mucha energía necesitan placas de circuito robustas.

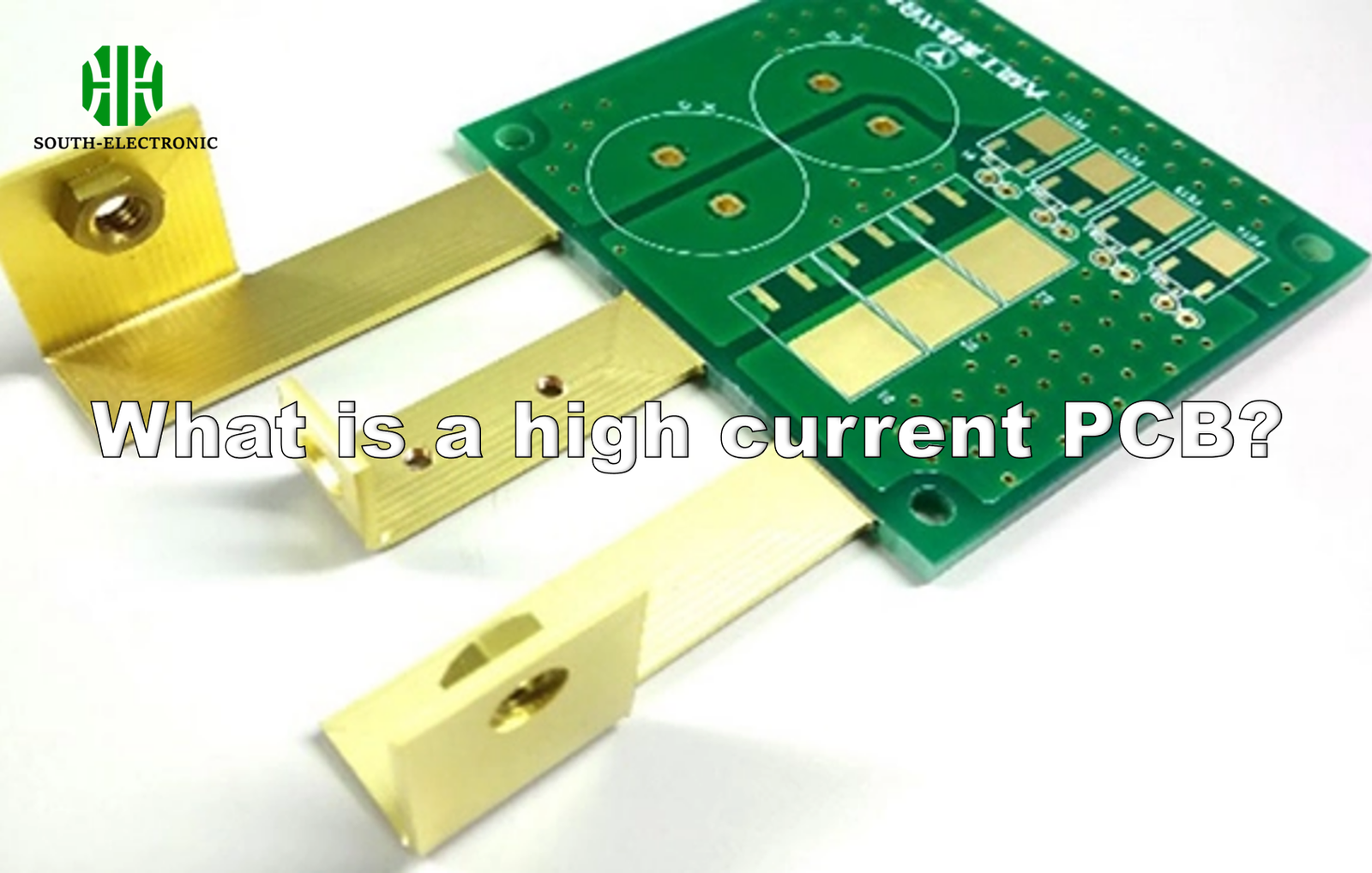

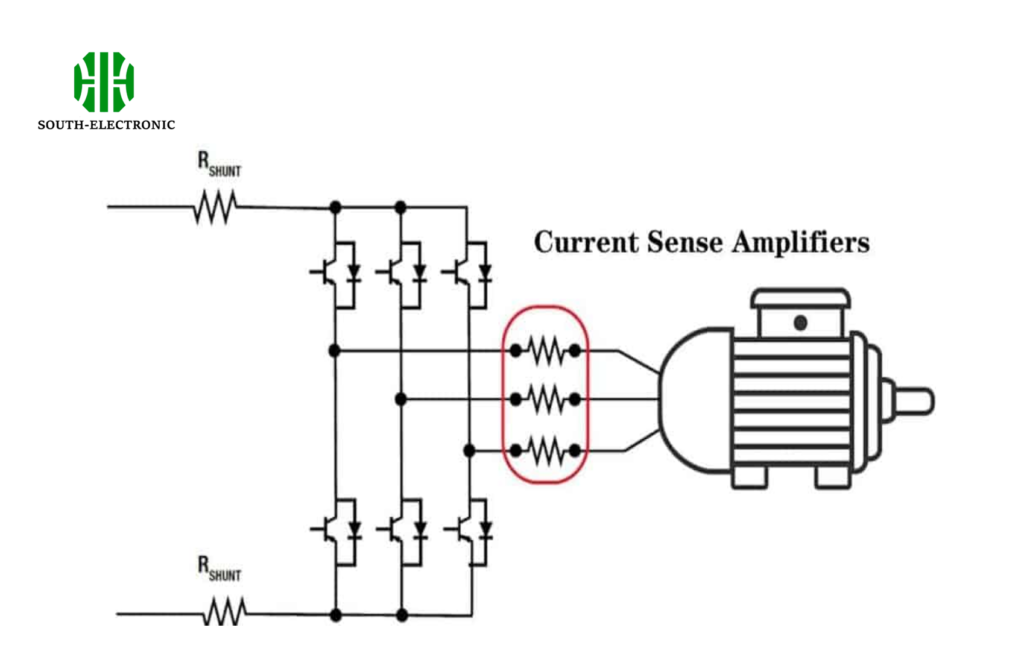

Las PCB de alta corriente manejan más de 10 amperios de electricidad utilizando pistas de cobre más gruesas, diseños multicapa y vías térmicas. Gestionan eficientemente el calor en aplicaciones exigentes como coches eléctricos, maquinaria industrial y fuentes de alimentación, a diferencia de las placas de circuito básicas. Estas placas especializadas evitan las fusiones cuando la electricidad fluye intensamente.

Comprender estas placas requiere profundizar. Exploremos tres aspectos críticos que todo ingeniero debería conocer.

¿Qué materiales son adecuados para las PCB de alta corriente?

Mi primer diseño de PCB de alta corriente falló estrepitosamente. El material FR-4 estándar se deformó bajo carga. La elección del material determina el éxito o el fracaso de su diseño.

Los laminados revestidos de cobre con valores de conductividad térmica superiores a 2,0 W/mK funcionan mejor, como los sustratos de núcleo metálico (IMS) o cerámicos. La poliimida y el FR-4 de alta Tg soportan temperaturas superiores a 150 °C, mientras que las capas gruesas de cobre de 4-20 oz reducen la resistencia. La selección adecuada del material previene una ruptura térmica catastrófica durante operaciones de alta potencia.

Comparación de propiedades críticas de materiales

| Propiedad | Estándar FR-4 | Núcleo metálico (IMS) | Sustrato cerámico | Por qué es importante |

|---|---|---|---|---|

| Conductividad térmica | 0,3 W/mK | 1-5 W/mK | 20-200 W/mK | Velocidad de disipación de calor |

| Temperatura máxima nominal | 130 °C | >200 °C | >300 °C | Previene fallas del material |

| Grosor del cobre | 1-2 oz | 3-20 oz | 3-10 oz | Reduce la resistencia a las trazas |

| Estabilidad dimensional | Media | Alta | Muy alta | Previene la deformación por calor |

| Factor de costo | Bajo | Medio | Alto | Limitaciones presupuestarias |

Quince años fabricando fuentes de alimentación me enseñaron que las fallas térmicas a menudo se deben a la elección incorrecta de materiales. Al diseñar pistas de PCB de alta corriente, recuerde que el grosor del cobre afecta directamente la capacidad de corriente. Duplicar el peso del cobre cuadriplica la capacidad de corriente. He visto a muchos ingenieros pasar por alto la resistencia térmica dieléctrica: la capa entre el cobre y el sustrato actúa como aislante. Para aplicaciones extremas, las cerámicas de nitruro de aluminio superan a las opciones más populares a pesar de sus mayores costos. Su asombrosa conductividad de 150-180 W/mK evita los puntos calientes alrededor de los terminales de PCB de alta corriente.

¿Qué dificultades de fabricación existen para las PCB de alta corriente?

Después de ordenar mi primer lote de producción, el fabricante me dijo: "¡Se te están derritiendo las vías!". Los desafíos de fabricación separan la teoría de la realidad.

El grabado de cobre grueso requiere procesos especializados, ya que los métodos estándar socavan las pistas. Los orificios chapados requieren un mayor espesor de cobre para los conectores de PCB de alta corriente, mientras que las características de gestión térmica, como los disipadores, añaden complejidad. Un control de impedancia estricto durante la laminación se vuelve crucial para las placas multicapa. Estos pasos aumentan significativamente el coste y el riesgo de fallos en comparación con las PCB convencionales.

¡Qué es la fabricación de PCB a medida!

Desglose de los retos de producción

| Desafío | PCB estándar | PCB de alta corriente | Enfoque de la solución |

|---|---|---|---|

| Grabado de cobre | Fácil | Desafiante | Grabado diferencial |

| Calidad de la pared del orificio | Tolerante | Crítico | Ciclos de taladrado adaptativos |

| Registro de capas | ±3 mil | ±1 mil | Alineación avanzada |

| Deformación térmica | Problema menor | Riesgo grave | Refrigeración controlada |

| Fiabilidad de las vías | Estándar | Alto mantenimiento | Vías rellenas/verticales |

Durante la fabricación, el cobre grueso requiere un grabado escalonado, atacando las capas a diferentes velocidades. Recuerdo un prototipo en el que el cobre de 10 oz rompió las pistas debido a un grabado desigual. Otro problema: la gestión térmica se ve comprometida durante el ensamblaje. Los desajustes de expansión del eje Z agrietan las juntas de soldadura. El montaje de terminales de PCB de alta corriente requiere anclajes reforzados; las almohadillas estándar se desprenden bajo tensión. El cobre denso también presenta problemas de perforación; la rotura de la broca aumenta un 300 % con capas de cobre superiores a 6 oz. Para el diseño de PCB de alta corriente, solicite siempre cupones de impedancia y secciones transversales antes de la producción completa. La prueba adicional de $200 podría ahorrar $20,000 en rediseños.

¿Cómo probar la fiabilidad de las PCB de alta corriente?

Mi patineta eléctrica falló en medio de una pendiente el verano pasado. No realizar pruebas es peligroso con los sistemas eléctricos. Los protocolos de prueba certificados salvan vidas.

Realice pruebas de ciclo térmico de -40 °C a +125 °C con carga de corriente continua. Mida la inestabilidad de la resistencia en las terminales de corriente, realice pruebas de estabilidad de la resistencia (IST) para verificar las interconexiones y utilice imágenes térmicas para detectar puntos calientes en las pistas. Estos métodos validan los diseños antes de la implementación.

Pruebas de validación esenciales

| Prueba | Equipo necesario | Criterios de aprobación | Estándar de la industria |

|---|---|---|---|

| Ciclo térmico | Cámara ambiental | Cambio de resistencia <5% | IPC-9701A |

| HALT (altamente acelerado) | Cámara de vibración y temperatura | Sin degradación del material | MIL-STD-202 |

| Prueba de ráfaga de corriente | Fuente de alimentación programable | Sin arcos eléctricos ni decoloración | IPC-2221B |

| Análisis de microsecciones | Microscopios | Vacíos de recubrimiento <10% | IPC-TM-650 |

La validación de conectores de PCB de alta corriente requiere cámaras ambientales especializadas durante el funcionamiento continuo. Realice siempre pruebas por encima de la capacidad nominal máxima; suelo someter el equipo a una tensión del 130% de la especificación. Para las pistas de PCB de alta corriente, las cámaras infrarrojas revelan puntos calientes invisibles en segundos. En un dispositivo médico, esto detectó un adelgazamiento de 0,3 mm en las pistas que los métodos tradicionales no detectaban. Finalmente, realice un análisis físico destructivo en placas de sacrificio[^5]. Las secciones transversales revelaron un recubrimiento insuficiente en mis primeros prototipos, lo que provocó fallos catastróficos en campo. Los márgenes de seguridad no son un lujo, sino una necesidad en las directrices de diseño de PCB de alta corriente.

Conclusión

Las PCB de alta corriente requieren materiales especializados, fabricación de precisión y pruebas exhaustivas. El dominio de estas técnicas permite vehículos eléctricos más seguros y sistemas industriales robustos.

[^1]: Descubra cómo los laminados revestidos de cobre mejoran el rendimiento y la fiabilidad de las PCB en aplicaciones de alta potencia.

[^2]: Aprenda sobre la importancia de los índices de conductividad térmica en los materiales de PCB para una gestión eficaz del calor.

[^3]: Descubra cómo las características eficaces de gestión térmica pueden prevenir fallos en diseños de PCB de alta corriente.

[^4]: Comprenda la importancia del control de impedancia para garantizar la integridad de la señal en PCB de alta corriente.

[^5]: Explore el uso de placas de sacrificio en las pruebas para prevenir fallos costosos en los productos finales.