¿Alguna vez has intentado construir componentes electrónicos sin una base sólida? Tus componentes se mueven o se rompen, causando una frustración interminable. Una PCB rígida soluciona este problema gracias a un soporte estructural sólido.

Una placa de circuito rígido proporciona una base inflexible para montar componentes electrónicos. Fabricada con materiales como el epoxi FR4, garantiza estabilidad y conexiones fiables en dispositivos como ordenadores o equipos médicos donde no se requiere movimiento.

Ahora que entiendes los fundamentos, elegir el tipo correcto es fundamental. Exploremos las opciones de una cara, dos caras y multicapa para tu próximo proyecto.

¿Necesitas PCB rígidos de una cara, dos caras o multicapa?

¿Tienes problemas con circuitos complejos en espacios reducidos? La acumulación de componentes arruina su funcionalidad. Adaptar las capas de tu placa a tu proyecto evita este problema.

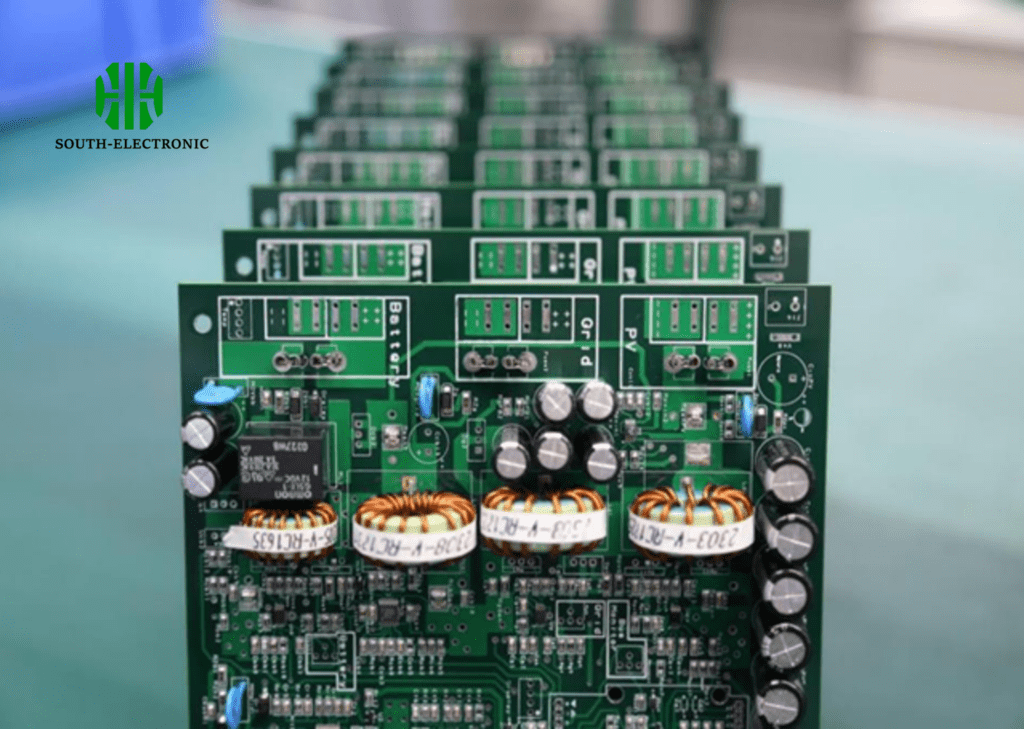

Elige una cara para circuitos básicos, dos caras para complejidad moderada y multicapa para electrónica avanzada. Las capas aumentan las opciones de enrutamiento y mantienen las placas pequeñas.

Diferencias clave entre los tipos de capas

Aquí tienes una forma clara de decidir la estructura de tu PCB:

| Tipo | Ideal para | Costo | Limitaciones | |

|---|---|---|---|---|

| Una cara | Calculadoras, juguetes | Precio mínimo | Espacio limitado para componentes | |

| Doble cara | Fuentes de alimentación, IoT | Precio medio | Requiere una alineación precisa | |

| Multicapa (4+) | Smartphones, servidores | Precio máximo | Proceso de fabricación complejo | Las placas de una sola cara tienen cobre en una sola cara. Son ideales para artículos sencillos. Las placas de doble cara se conectan mediante orificios entre capas. Esto funciona bien para electrodomésticos. Los diseños multicapa se apilan como sándwiches. Se adaptan a dispositivos complejos a pesar de su pequeño tamaño. Una vez intenté forzar circuitos avanzados en una sola capa; el sobrecalentamiento me enseñó que los diseños densos requieren soluciones en capas. |

¿Cuánto cuesta una placa de circuito rígido?

¿Les llegan presupuestos de PCB inesperadamente altos? La confusión con los precios suele retrasar los proyectos. Comprender los factores de costo ahorra dinero y dolores de cabeza.

Las placas FR4 estándar cuestan entre $5 y $50 según las especificaciones. Los factores clave del costo incluyen el tamaño, el número de capas y características especiales como materiales de alta frecuencia para una mayor fiabilidad de la señal.

Tres aspectos principales del precio

- Los materiales importan

El epoxi FR4 estándar es el más económico. Las placas con base de aluminio cuestan un 20 % más por la dispersión del calor.

- Complejidad del procesamiento

Los agujeros pequeños de menos de 0,3 mm o con múltiples capas de cobre requieren brocas especializadas, lo que aumenta el tiempo de mano de obra.

- Descuentos por cantidad

Los prototipos cuestan entre 20 y 80 $ por placa, pero pedir más de 100 unidades reduce el precio un 60 %.

El grosor del material también influye en el precio. Las placas gruesas resisten entornos industriales, pero suponen un coste adicional para materiales como bases de cobre pesadas. El plazo de entrega también es importante: los pedidos urgentes de 24 horas tienen un cargo del 50 % por envío urgente. Siempre envíe las especificaciones detalladas con antelación para garantizar la precisión.

¿Cuándo debería considerar alternativas rígido-flexibles en lugar de PCB rígidas?

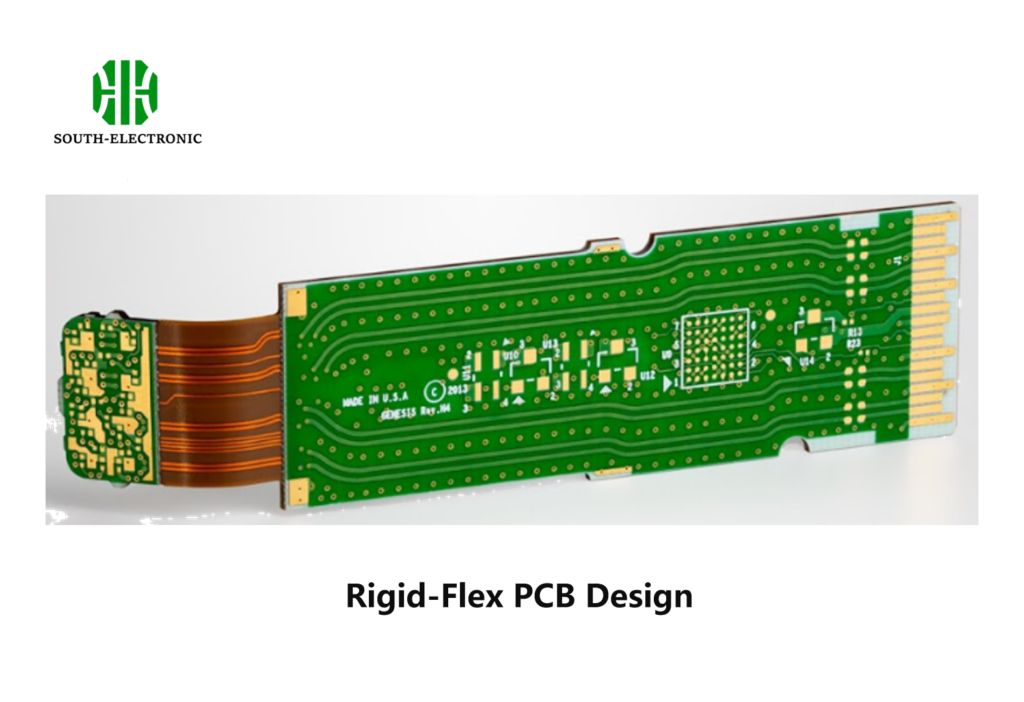

¿Su diseño se dobla o tuerce durante el funcionamiento? Las placas rígidas agrietadas son comunes en los dispositivos portátiles. Las fallas ocurren cuando la rigidez dificulta el movimiento.

Cambie a PCB rígido-flexibles cuando los dispositivos necesiten doblarse regularmente. Combinan placas de circuitos sólidas conectadas por tiras flexibles. Este enfoque híbrido previene daños por tensión física en dispositivos como robótica o plegables, donde el movimiento es constante.

Escenarios comparativos para una mayor confiabilidad

| Situación | Riesgo de PCB rígida | Ventaja de PCB rígido-flexible |

|---|---|---|

| Restricciones de espacio (p. ej., cámaras) | Enrutamiento difícil | El plegado 3D reduce el volumen |

| Entornos con vibración | Fracturas en las uniones soldadas | Absorbe el movimiento sin agrietarse |

| Cambios frecuentes de ensamblaje | Varias placas requieren conectores | El diseño de una sola pieza optimiza el trabajo |

El equipo militar suele utilizar tecnología rígido-flexible. Las radios del equipo militar experimentan movimientos extremos. Las piezas rígidas alojan microchips de forma segura. Las secciones flexibles se adaptan a la flexión entre las placas de blindaje. Los sensores aeroespaciales muestran beneficios similares: menos conexiones significan mayor confiabilidad durante las turbulencias. Sin embargo, estos híbridos cuestan un 25 % más inicialmente. La inversión garantiza la longevidad mediante ciclos de movimiento repetidos.

¿Qué métodos de prueba verifican la fiabilidad de las PCB rígidas?

¿Le preocupa que una placa defectuosa pase la inspección? Los problemas ocultos causan fallos en campo. Unas pruebas rigurosas evitan que los productos electrónicos defectuosos lleguen a los clientes.

Las pruebas comunes incluyen la inspección óptica automatizada (AOI) y la comprobación en circuito (ICT). Estos métodos verifican las conexiones mediante un sondeo eléctrico preciso. Detectan circuitos abiertos o valores incorrectos de los componentes para garantizar una calidad constante.

Cuatro técnicas esenciales de verificación

- Escaneo AOI

Las cámaras escanean rápidamente las placas para detectar problemas físicos. Por ejemplo, soldaduras faltantes o la colocación incorrecta de piezas.

- Prueba de escaneo de límites

Comprueba la comunicación de los circuitos integrados mediante pines especializados. Esto valida chips complejos.

- Pruebas funcionales

Prueba toda la placa simulando patrones de uso reales. Se replican las secuencias de encendido.

- Prueba de estrés ambiental

Somete las placas a ciclos de temperatura o pruebas de vibración. Esto expone rápidamente los puntos débiles.

Un cliente, en una ocasión, omitió las pruebas de ciclo térmico para ahorrar tiempo. Sus placas de consumo fallaron después de 3 meses en climas cálidos. Una inspección rigurosa aumenta el tiempo de producción en un 15 %, pero evita costosas retiradas del mercado. El análisis de rayos X también ayuda a identificar fallas en estructuras multicapa. Las pruebas de quemado también someten las placas a alto voltaje durante períodos prolongados.

Conclusión

Seleccionar las placas de circuito rígido adecuadas implica comprender las capas, los costos, las opciones flexibles y los procesos de verificación. Realice pruebas exhaustivas para garantizar la fiabilidad de los componentes electrónicos.