¿Sus placas de circuito impreso fallan? ¿Componentes diminutos arruinan la fiabilidad? La soldadura BGA resuelve los problemas de conexión más complejos de la electrónica moderna.

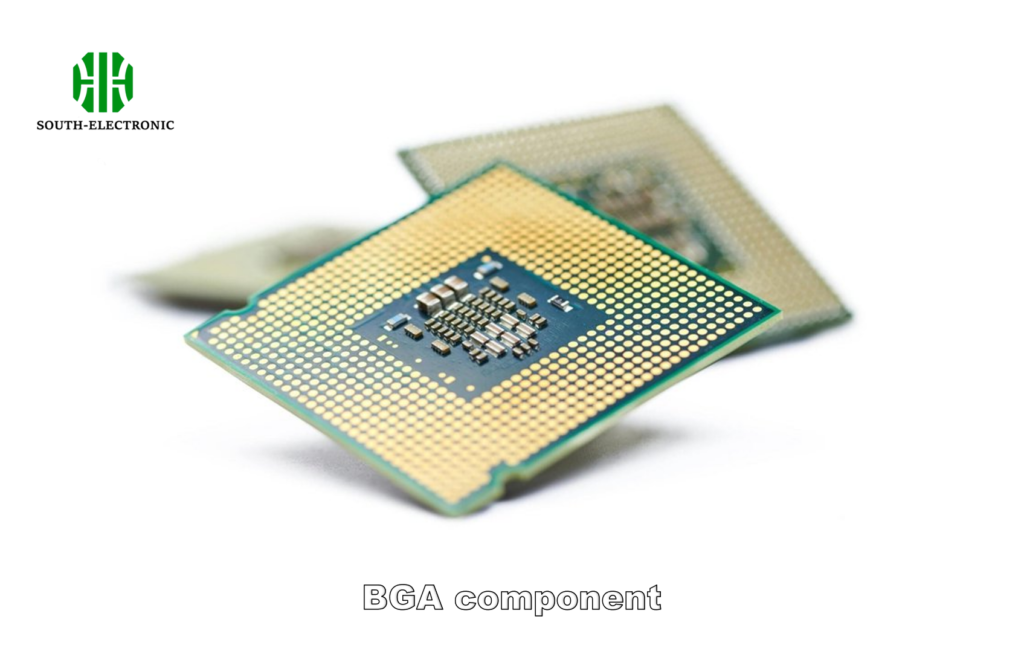

La soldadura BGA fija los chips mediante microesferas de soldadura. Sustituye las frágiles patillas por una rejilla de esferas fundidas. Esta técnica permite que los chips diminutos soporten alta potencia y velocidad. Los métodos BGA adecuados previenen fallos de conexión en teléfonos y ordenadores.

La soldadura tradicional presenta dificultades con la electrónica actual. Las técnicas BGA son diferentes. Exploremos los desafíos y soluciones comunes.

¿Cómo evitar defectos comunes en la soldadura BGA, como puentes y huecos?

¿Las uniones BGA defectuosas causan fallos misteriosos? ¿Los defectos ocultos destruyen los dispositivos posteriormente? Controle su proceso para evitar costosas reparaciones.

Elimine los defectos mediante un control preciso del volumen de soldadura. Las superficies limpias garantizan uniones resistentes. Las temperaturas correctas del horno previenen burbujas y cortocircuitos. Las guías visuales detectan errores a tiempo.

Estrategias de prevención de defectos

Dos problemas principales afectan las uniones BGA:

Los puentes causan cortocircuitos

Las bolas de soldadura adyacentes se funden. Esto ocurre con demasiada pasta de soldadura o un calentamiento desigual. Use el grosor exacto de la plantilla. Limite la aplicación de pasta a los puntos de contacto de las bolas. Un calentamiento lento permite que la pasta fluya correctamente.

Los huecos crean conexiones débiles

Las bolsas de aire se esconden dentro de las bolas de soldadura. Se agrietan con el calor. La humedad causa la mayoría de las burbujas. Hornee los componentes para eliminar la humedad antes del ensamblaje. Las curvas de temperatura son muy importantes:

| Etapa | Propósito | Consejo para la reducción de huecos |

|---|---|---|

| Precalentar | Calentamiento suave | Rampa inferior a 2 °C/segundo |

| Remojo | Activar el fundente | Mantener 60-90 segundos |

| Reflujo | Fundir la soldadura | Pico 230-250 °C |

| Enfriamiento | Solidificar las uniones | Velocidad de enfriamiento rápida |

El tipo de fundente afecta la formación de burbujas. Los fundentes de baja volatilidad atrapan menos bolsas de aire. Verifique la temperatura del horno con varios sensores. Pruebe primero con defectos artificiales. Los pequeños cambios previenen grandes fallos posteriores.

¿Qué equipo es esencial para una soldadura BGA exitosa?

¿Le frustran los resultados inconsistentes? ¿El desperdicio de piezas aumenta los costos? Las herramientas adecuadas garantizan la perfección a la primera.

Las herramientas esenciales aseguran conexiones precisas. Las plantillas aplican la cantidad exacta de soldadura. Los hornos de reflujo controlan la temperatura a la perfección. Los rayos X detectan defectos ocultos dentro de las uniones. Los microscopios detectan problemas superficiales que otros pasan por alto.

Herramientas imprescindibles explicadas

Tres categorías cubren sus necesidades:

Equipo de preparación

Las plantillas de acero inoxidable cortadas con láser controlan el volumen de la pasta. Adapto los tamaños de apertura a los diámetros de las bolas. Las estaciones de limpieza eliminan la oxidación. Los hornos de cocción secan los componentes durante 8 horas a 125 °C antes del ensamblaje.

Sistemas de soldadura

Los hornos de reflujo de convección forzada son los más adecuados. Deben tener más de 10 zonas de calentamiento e inyección de nitrógeno. Las estaciones de retrabajo BGA combinan elementos calefactores y captadores de vacío. Las placas de precalentamiento previenen el daño por calor a las piezas circundantes. Los termopares controlan las temperaturas reales de la placa.

Equipo de inspección

Los microscopios digitales examinan la colocación con un zoom de 50x antes del calentamiento. Las máquinas de rayos X revelan problemas en las juntas. Mi requisito mínimo: sistemas de 130 kV con imágenes digitales. Las cámaras térmicas confirman la distribución uniforme del calor en las placas.

Un software específico analiza automáticamente las imágenes de rayos X. Esto detecta huecos de menos del 25 % de diámetro antes de que se rompan. Recuerde: las buenas herramientas cuestan menos que las placas desechadas.

¿Cómo inspeccionar la calidad de las uniones de soldadura BGA?

¿Las placas defectuosas superan las inspecciones visuales? ¿Los clientes devuelven dispositivos que "funcionan"? Una inspección eficaz detecta defectos ocultos de forma temprana.

Use rayos X para ver el interior de las uniones. Controle los problemas de forma y el tamaño de las burbujas. Mida las conexiones según los estándares de la industria. Compare los resultados entre las distintas series de producción.

Métodos de evaluación eficaces

La inspección se realiza en tres etapas:

Comprobaciones previas al reflujo

Mida los depósitos de pasta de soldadura después de la impresión. Asegúrese de que la cobertura del área de la almohadilla sea del 75-85 %. Compruebe la alineación de los componentes con sistemas ópticos. Incluso desplazamientos de 0,1 mm pueden provocar fallos en las uniones. Registre las posiciones antes del calentamiento para compararlas posteriormente.

Evaluación posterior al reflujo

Utilice sistemas automatizados de rayos X para examinar las uniones. Busque:

- Espaciado de las bolas (el puenteo muestra círculos en contacto)

- Distribución de huecos (más del 15 % = reemplace la unión)

- Colapso de las bolas (la altura indica la resistencia de la conexión)

Las uniones en buen estado presentan formas redondeadas y un espaciado uniforme. Las uniones en mal estado se ven aplastadas o desalineadas.

Muestras de pruebas destructivas

Corto tableros al azar cada semana para realizar pruebas. Las pruebas de corte miden la resistencia de la conexión. Las secciones transversales revelan las estructuras internas. Las pruebas de desprendimiento verifican la adherencia de la almohadilla. De esta manera, detecto grietas microscópicas antes de que se produzcan fallas en campo.

El software moderno codifica por colores los problemas en los escaneos. Las zonas rojas indican defectos inmediatos. Las señales amarillas requieren monitoreo continuo. La medición continua previene quejas de los clientes.

Conclusión

La soldadura BGA resuelve los desafíos de la electrónica moderna. Un equipo adecuado previene defectos. Una inspección precisa garantiza la durabilidad. Domine estos pasos para obtener placas de circuito confiables.