¿Qué es la Imagen Directa con Láser (LDI)?

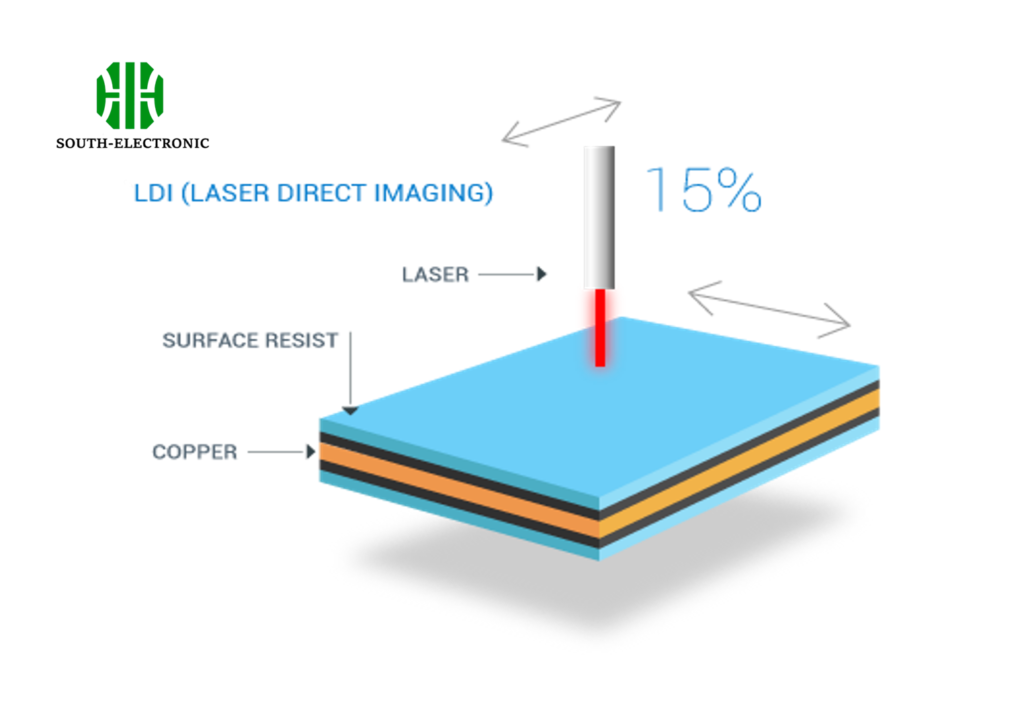

La Imagen Directa con Láser es un proceso fotolitográfico avanzado que elimina la necesidad de herramientas fotográficas físicas. La Imagen Directa con Láser (LDI) ha revolucionado la industria de fabricación de placas de circuito impreso (PCB). Al exponer directamente patrones guardados digitalmente en la capa de fotorresistencia sin necesidad de una herramienta fotográfica, LDI ofrece una precisión, velocidad y beneficios ambientales incomparables.

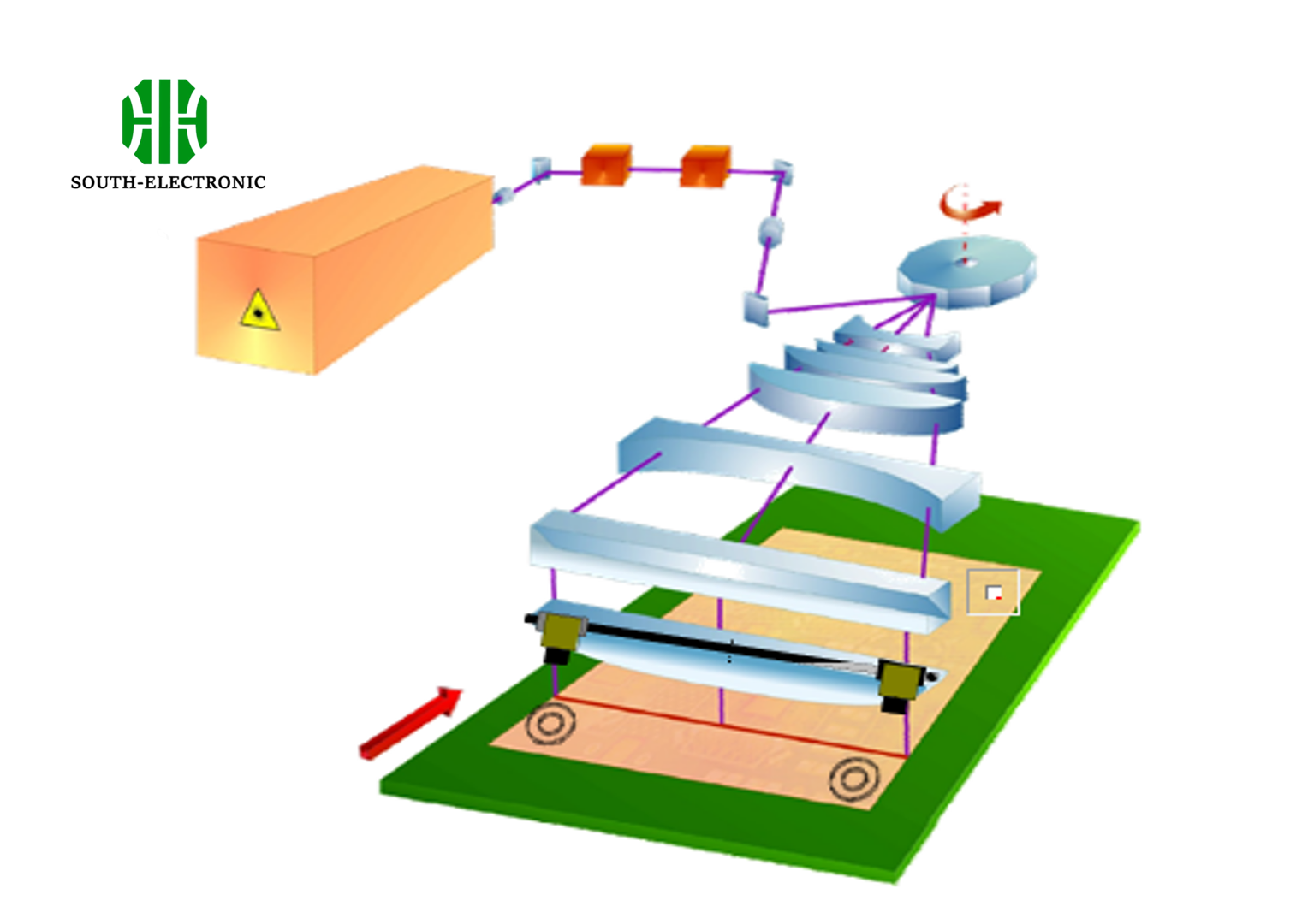

El Proceso de LDI

La Imagen Directa con Láser es un proceso fotolitográfico avanzado que elimina la necesidad de herramientas fotográficas físicas. En su lugar, utiliza un rayo láser controlado por computadora para transferir el diseño del circuito directamente a la capa de fotorresistencia de la PCB. El proceso implica varios pasos clave:

- Preparación: El sustrato de la PCB se limpia y prepara, asegurando que no haya contaminantes que afecten el proceso de imagen.

- Revestimiento con Fotorresistencia: Se aplica una capa fotosensible al sustrato, que será expuesta por el láser.

- Exposición con Láser: El láser expone con precisión el diseño en la fotorresistencia, recorriendo la superficie de manera controlada.

- Desarrollo y Grabado: Las áreas expuestas de la fotorresistencia se desarrollan y las áreas no expuestas se graban, revelando el patrón de circuito deseado.

- Post-procesamiento: La placa se limpia e inspecciona para asegurar la calidad.

Comparación entre LDI y Fotolitografía Tradicional

La fotolitografía tradicional depende de herramientas fotográficas (máscaras creadas a partir de dibujos) que se utilizan para proyectar patrones de circuitos en la PCB. Este método, aunque efectivo, tiene varios inconvenientes:

- Inflexibilidad: Las herramientas fotográficas son estáticas, lo que hace que los cambios de diseño sean complicados y costosos.

- Sensibilidad Ambiental: Las herramientas fotográficas pueden degradarse debido a la suciedad, los arañazos y factores ambientales como la temperatura y la humedad.

- Menor Precisión: La difracción de la luz y los problemas de alineación pueden llevar a patrones de circuito menos precisos.

LDI, en contraste, ofrece flexibilidad y precisión, con la capacidad de adaptar diseños digitalmente y eliminar problemas relacionados con la degradación de herramientas fotográficas.

Comparación de Calidad entre LDI y Fotolitografía Tradicional

| Aspecto | LDI | Fotolitografía Tradicional |

|---|---|---|

| Precisión de Línea | Hasta 5 micras | 10-15 micras |

| Calidad de Imagen | Consistente y nítida | Variable, afectada por la calidad de la herramienta fotográfica |

| Flexibilidad de Diseño | Alta, debido a los archivos de diseño digital | Baja, requiere nuevas herramientas fotográficas |

| Sensibilidad Ambiental | Baja | Alta |

Ventajas de la Imagen Directa con Láser (LDI)

Calidad y Precisión Mejoradas

Una de las mayores ventajas de LDI es su capacidad para producir patrones de circuito de alta calidad y precisión. El método de exposición directa del láser permite líneas más finas y diseños más detallados, cruciales para placas de alta densidad de interconexión (HDI).

Velocidad y Eficiencia

LDI simplifica el proceso de fabricación de PCBs al eliminar la necesidad de crear y configurar herramientas fotográficas. Esta reducción de pasos no solo acelera la producción, sino que también reduce los puntos de falla potenciales.

- Prototipado Rápido: LDI permite una rápida iteración de diseños, lo cual es especialmente beneficioso durante la fase de prototipado.

- Mayor Productividad: Con menos pasos y menos tiempo de inactividad, LDI puede producir más placas en un periodo de tiempo más corto.

Rentabilidad

Aunque la inversión inicial en tecnología LDI puede ser más alta, los ahorros a largo plazo son sustanciales. La eliminación de la producción de herramientas fotográficas, la reducción de residuos y los tiempos de producción más rápidos contribuyen a un menor costo total de propiedad.

| Aspecto de Costo | Costo Inicial | Costo a Largo Plazo (5 años) | Notas |

|---|---|---|---|

| Creación de Herramientas Fotográficas | Ninguno | N/A | No requerido en LDI |

| Mantenimiento del Equipo | Medio | Bajo | Menos partes para mantener |

| Costos de Material | Bajo | Menor | Menor uso de químicos y residuos materiales |

| Costo Total | Mayor | Menor | Inversión inicial compensada por ahorros operativos |

Estudios de Caso y Aplicaciones

LDI ha demostrado ser invaluable en diversas industrias, desde la electrónica de consumo hasta la aeroespacial. Por ejemplo, en la producción de teléfonos inteligentes, donde el espacio es un bien escaso y la precisión es fundamental, la capacidad de LDI para crear líneas finas y espacios asegura una colocación óptima de los componentes y un rendimiento óptimo. En el sector aeroespacial, la precisión y fiabilidad de LDI lo hacen ideal para fabricar placas de circuito complejas necesarias para los sistemas de navegación y comunicación.

Tendencias Futuras en la Tecnología LDI

El futuro de LDI parece prometedor, con desarrollos continuos destinados a mejorar aún más sus capacidades. Estos incluyen:

- Integración con la Impresión 3D: Combinar LDI con técnicas de fabricación aditiva para diseños de circuitos más complejos e integrados.

- Automatización e Integración de IA: Utilizar IA para optimizar el proceso de imagen, mejorando la precisión y eficiencia.

- Innovaciones en Materiales: Desarrollo de nuevos materiales de fotorresistencia que sean aún más sensibles a la imagen láser, permitiendo detalles más finos y un procesamiento más rápido.

A medida que la tecnología evoluciona, LDI está destinado a convertirse en una parte aún más integral de la fabricación de PCBs, empujando los límites de lo que es posible en el diseño de electrónica.

La Imagen Directa con Láser (LDI) ofrece una serie de beneficios sobre la fotolitografía tradicional, incluyendo mayor precisión, tiempos de procesamiento más rápidos, menor impacto ambiental y mayor rentabilidad. A medida que las industrias continúan demandando diseños de PCBs más complejos y fiables, es probable que la adopción de LDI crezca, consolidando su lugar como una tecnología fundamental en la fabricación de electrónica.