¿Tiene problemas con el sobrecalentamiento de sus circuitos integrados en espacios reducidos? Los encapsulados tradicionales combaten el estrés térmico y las complicaciones del retrabajo. Conozca LGA: la innovación de contacto plano que resuelve los desafíos modernos de integración en PCB.

Los encapsulados LGA (Land Grid Array)[^1] reemplazan las bolas de soldadura con almohadillas de contacto planas, lo que permite el montaje directo en PCB. Destacan en disipación térmica[^2], estabilidad mecánica y retrabajo, lo que los hace ideales para aplicaciones de IoT y automoción con limitaciones de espacio.

La superioridad de LGA no es casual. Analicemos su anatomía, comparémosla con alternativas, exploremos sus ventajas térmicas y descubramos las mejores prácticas de fabricación (https://www.ipc.org/TOC/IPC-7093.pdf)[^3].

¿Cuáles son los componentes clave y la estructura de los encapsulados LGA?

¿Alguna vez has abierto un encapsulado LGA? En su interior se esconden maravillas de la ingeniería que resuelven los problemas de calor y espacio. Descifremos su ADN.

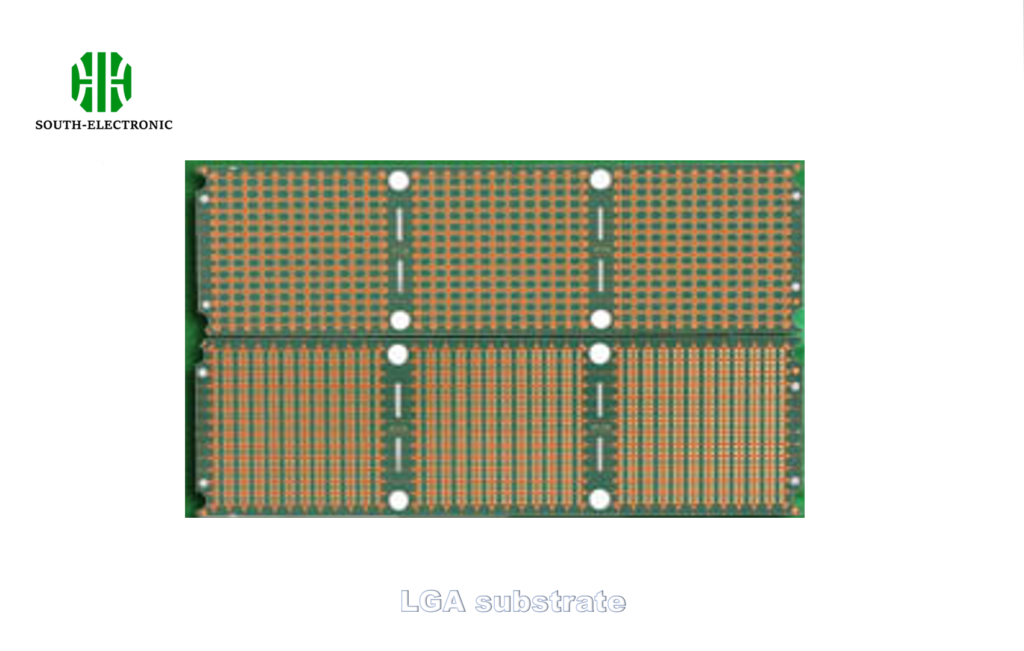

Los encapsulados LGA cuentan con un sustrato con almohadillas planas de cobre, pasta de soldadura y un disipador de calor. Su diseño centrado en las almohadillas elimina las bolas de soldadura, lo que reduce el perfil vertical y mejora la transferencia térmica.

)

Desglose de los componentes principales

La eficiencia del LGA se basa en tres elementos:

| Componente | Función | Ejemplo de material |

|---|---|---|

| Sustrato | Proporciona soporte estructural y conexiones eléctricas | Cerámica, laminado orgánico |

| Almohadillas de contacto | Permiten la conectividad de la PCB mediante soldadura | Cobre chapado en oro |

| Pasta de soldadura | Une las almohadillas a las pistas de la PCB | SAC305 (Sn96.5/Ag3.0/Cu0.5) |

| Disipador de calor | Disipa el calor de la matriz | Aluminio, cobre-tungsteno |

Sustrato: La cerámica de alta conductividad térmica predomina en las aplicaciones de alto consumo, mientras que los laminados orgánicos reducen los costes para el IoT de consumo.

Almohadillas: El chapado en oro previene la oxidación, lo que garantiza uniones de soldadura fiables. El paso de las almohadillas (0,8-1,27 mm) equilibra la densidad y la facilidad de fabricación.

Diseño térmico: La unión directa de la matriz al sustrato reduce la resistencia térmica en un 30 % en comparación con BGA.

¿Por qué elegir LGA en lugar de BGA o QFN para el diseño de PCB?

¿BGA o QFN? Pregunta equivocada. LGA supera a ambos en situaciones críticas donde el calor y el espacio entran en conflicto. Prueba a continuación.

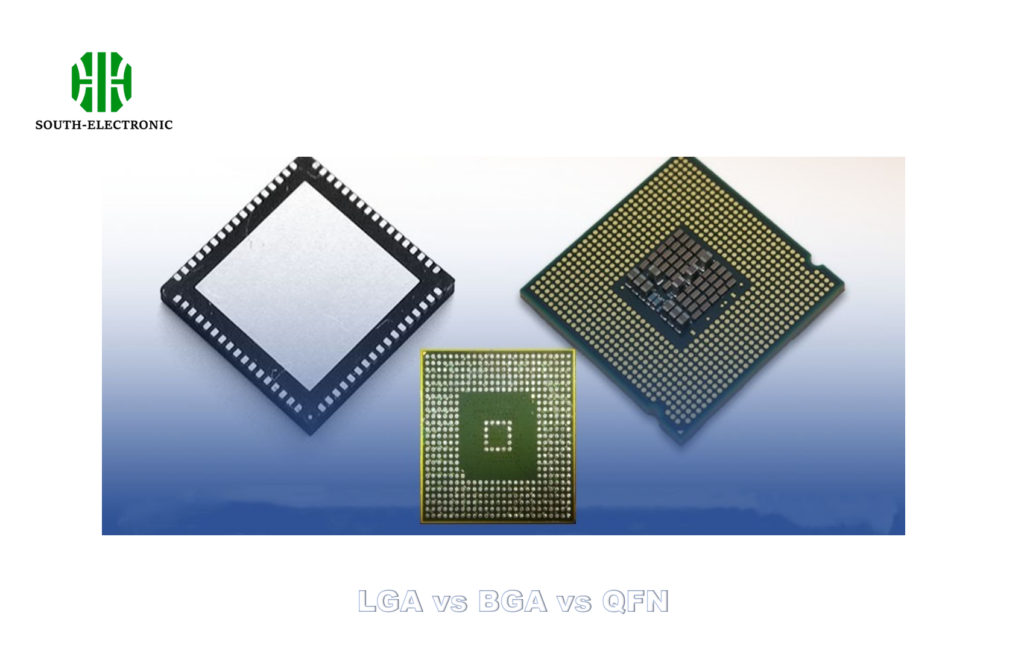

LGA supera a BGA en retrabajabilidad[^4] (sin daños por bolas de soldadura) y supera a QFN en rendimiento térmico. Sus almohadillas planas permiten una disipación de calor un 25 % mejor, crucial para módulos automotrices compactos.

)

Tabla comparativa técnica

| Característica | LGA | BGA | QFN |

|---|---|---|---|

| Tipo de soldadura | Pasta + Pads | Bolas de soldadura | Cables perimetrales |

| Resistencia térmica (°C/W) | 2,1-3,5 | 3,8-5,2 | 4,5-6,0 |

| Facilidad de retrabajo | Alta (sin bolas) | Baja (riesgo de daño por bolas) | Moderada |

| Uso de espacio en PCB | 1,2 veces más denso que QFN | Moderada | Baja |

Estabilidad Mecánica: El contacto de almohadilla completa de LGA resiste las grietas inducidas por vibración un 45 % mejor que los terminales de borde de QFN.

Ventajas del Retrabajo: Desoldar LGA no requiere el reemplazo de bolas, lo que reduce el tiempo de reparación en un 60 % en comparación con BGA.

Integridad de la Señal: Las almohadillas más cortas en comparación con las bolas BGA reducen la inductancia, crucial para radios IoT de más de 1 GHz.

¿Cómo mejora el encapsulado LGA la gestión térmica en dispositivos IoT?

Los dispositivos IoT se derriten bajo cargas de trabajo. LGA combate el calor con dos factores silenciosos: rutas directas y ciencia de materiales.

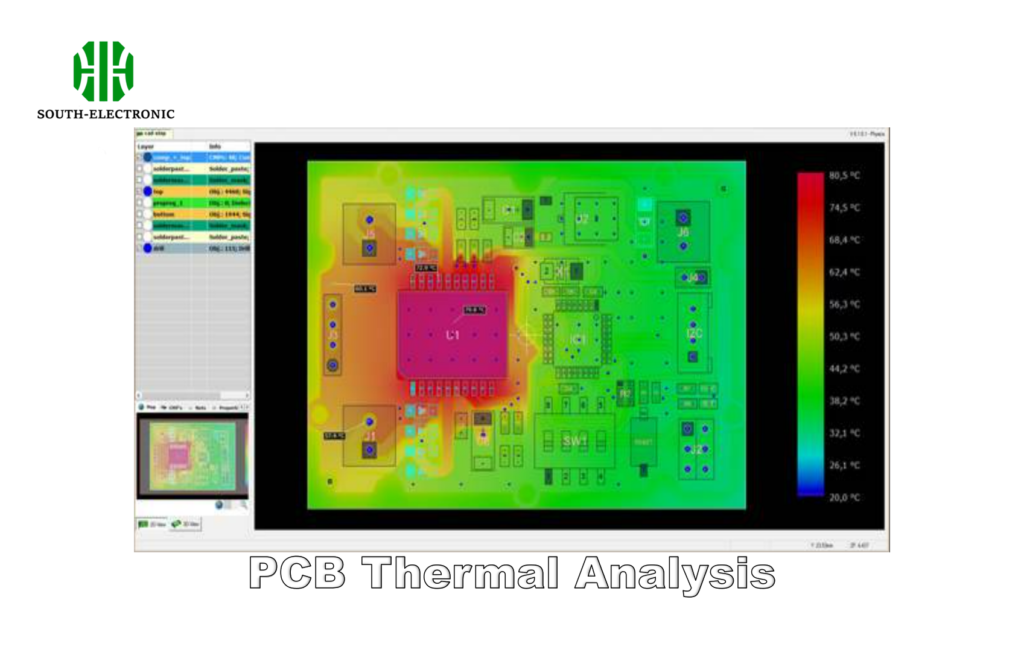

La interfaz plana de sustrato a PCB de LGA reduce la resistencia térmica en un 40 % en comparación con BGA. Los disipadores de calor integrados y las almohadillas térmicas canalizan el calor lejos de los sensores MEMS sensibles en dispositivos portátiles.

)

Tácticas de optimización térmica

| Técnica | Ejemplo de implementación | Mejora del rendimiento |

|---|---|---|

| Trayectoria térmica directa | La pasta de soldadura rellena los huecos entre el sustrato y la PCB | Temperatura de unión 25 °C menor |

| Disipador de calor | Capa de cobre de 1 mm sobre la matriz | Transferencia de calor 15 % más rápida |

| Vías térmicas | Matriz de vías de 0,2 mm bajo los pads | Reducción de 8 °C en los puntos calientes |

Ventajas del material: Los LGA utilizan materiales de relleno con una conductividad de 5 W/mK frente a los 1,2 W/mK de los BGA. Caso práctico: Un chip de reloj inteligente con LGA redujo las temperaturas máximas de 92 °C a 68 °C con carga de GPS.

¿Qué desafíos de fabricación existen al soldar encapsulados LGA?

¿Soldar encapsulados LGA es como enhebrar una aguja? Los problemas más comunes incluyen la alineación de las almohadillas y los huecos en la pasta. Aquí te explicamos cómo solucionarlos.

La soldadura LGA requiere una alineación precisa de las almohadillas con la PCB (error ≤50 µm). Las almohadillas sin óxido y el reflujo controlado con nitrógeno reducen los huecos a <5%, lo cual es fundamental para la confiabilidad automotriz de Grado 1.

Tabla de problemas de soldadura y mitigación

| Desafío | Impacto | Solución |

|---|---|---|

| Oxidación de la almohadilla | Humectación deficiente de la soldadura | Limpieza de plasma previa a la soldadura |

| Volumen de la pasta | Huecos o puentes | Optimización de la apertura de la plantilla (±0,05 mm) |

| Perfil de reflujo | Uniones frías/choque | Control de la velocidad de rampa (2 °C/s) |

| Deformación | Desalineación | Fijaciones del portador durante el reflujo |

Trucos de alineación: Los sistemas de visión con una precisión de 10 µm y marcadores fiduciales reducen los errores de colocación en un 75 %.

Química de la pasta: La pasta de soldadura tipo 4 (partículas de 20-25 µm) garantiza uniones sin huecos en conectores LGA con un paso de 0,4 mm.

Conclusión

Los encapsulados LGA resuelven los problemas actuales de las PCB con eficiencia de contacto plano, control térmico y flexibilidad de diseño. Para los ingenieros de IoT y automoción, adoptar LGA significa ensamblajes más pequeños, un funcionamiento más frío y una reorganización sin complicaciones. Actualice su próximo diseño: opte por una matriz en cuadrícula.

[^1]: Explore las ventajas de los encapsulados LGA para un diseño eficiente de PCB y la gestión térmica, crucial para la electrónica moderna.

[^2]: Comprender la disipación térmica es clave para mejorar el rendimiento y la longevidad de los dispositivos en diseños compactos.

[^3]: Aprenda las mejores prácticas de fabricación para mejorar la fiabilidad y la eficiencia de los encapsulados LGA en sus proyectos.

[^4]: La retrabajabilidad puede afectar significativamente el tiempo y los costes de reparación en el diseño de PCB, lo que la convierte en un factor vital para los fabricantes.

[^5]: Descubra estrategias para mejorar la alineación de las almohadillas en la fabricación de PCB, garantizando mejores resultados de soldadura y la fiabilidad del dispositivo.