Los fabricantes de PCB temen más la humedad que el polvo. Un piso de fábrica húmedo al atardecer puede sabotear meses de I+D. Descubre por qué tus placas de circuito absorben la humedad como esponjas en secreto.

La sensibilidad a la humedad[^1] describe la tendencia de las PCB a absorber la humedad atmosférica, causando burbujas de aire (delaminación) o la explosión de componentes ("popcorning") durante la soldadura. Los materiales higroscópicos[^2] como los sustratos laminados y las resinas epoxi requieren clasificaciones estrictas de MSL (estándares IPC/JEDEC) para un almacenamiento y ensamblaje adecuados.

)

Pero, ¿por qué importa esta guerra contra el agua? Desmontemos cómo las moléculas de humedad invisibles sabotearon física y químicamente las ensambladuras electrónicas, y cómo puedes detenerlas.

¿Por qué la humedad daña las PCB? Causas y reacciones químicas

Imagina agua embotellada que se expande 1,700× cuando hierve. Ahora imagina que violencia sucediendo dentro de tu chip IC durante la soldadura de reflujo. La humedad destruye a través de tres vías.

El vapor de humedad atrapado se vaporiza durante los procesos térmicos, creando presión de vapor que agrieta los materiales. Las reacciones de hidrólisis degradan las resinas y las máscaras de soldadura, mientras que la migración electroquímica metálica causa cortocircuitos. La oxidación del cobre y el hinchamiento de las fibras de vidrio empeoran el daño estructural.

)

Desglose de destrucción física/química

Dos modos de daño ocurren cuando la humedad se encuentra con el calor:

| Mecanismo | Materiales afectados | Defectos resultantes | Umbral de temperatura |

|---|---|---|---|

| Expansión de vapor | FR-4, máscara de soldadura | Delaminación, craterización de pads | 100°C (212°F) |

| Hidrólisis | Resinas epoxi | Contaminación iónica, capacitancia | 85°C/85% HR |

| Migración electroquímica[^3] | Trazas de cobre | Crecimiento de dendritas, corriente de fuga | Humedad ambiental |

Durante el reflujo (220-260°C), el agua absorbida se convierte en vapor en milisegundos. El laminado FR-4 se expande 300 ppm/°C, pero el cobre solo 17 ppm/°C, creando esfuerzos de corte que pelan las capas aparte ("popcorning"). Los paquetes BGA muestran un 31% más de tasas de fallo cuando se exponen a 60% de HR pre-ensamblaje.

La hidrólisis de la máscara de soldadura produce ácidos carboxílicos que corroen los pads. Los contaminantes ionizados reducen la resistencia a la corriente – he visto que las placas de 10^6Ω caen a 10^3Ω después de 72 horas de prueba de humedad. El horneado a 125°C durante 12 horas reactiva los residuos de flujo latentes, empeorando el crecimiento de dendritas.

¿Cuáles son los signos de fallo de PCB sensible a la humedad? (Delaminación, popcorning)

¿Escuchas sonidos de craqueo durante la soldadura? Eso es tu PCB gritando. Detecta estos defectos antes de que las pruebas funcionales fallen.

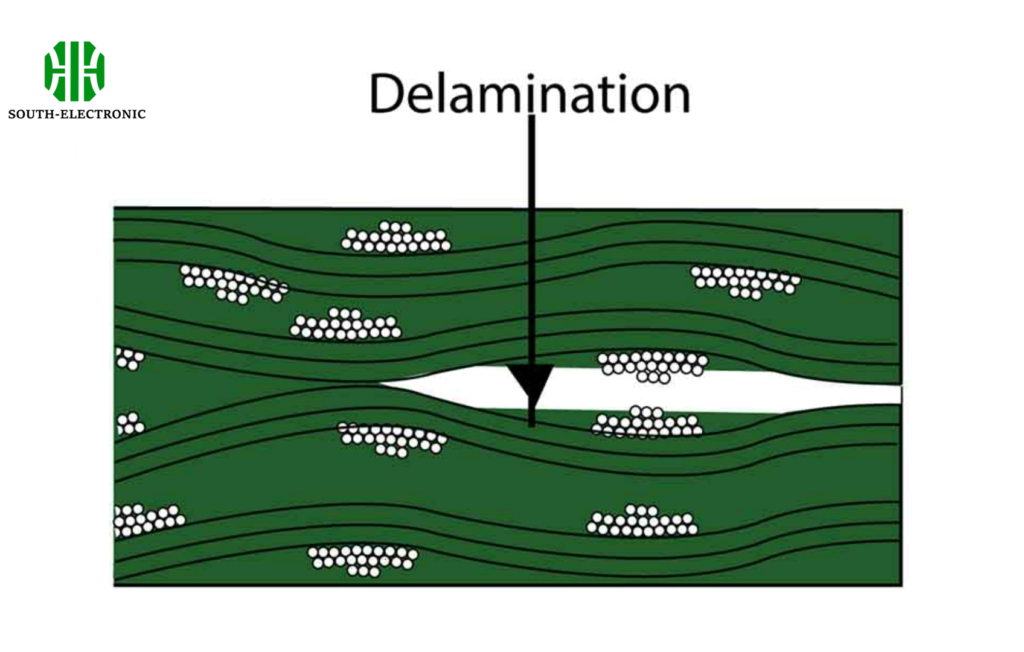

Los signos visibles incluyen capas abultadas, manchas blancas (delaminación[^4]), condensadores explotados y fibra de vidrio expuesta ("measling"). Los síntomas eléctricos involucran conexiones intermitentes, picos de corriente de fuga y desviaciones de impedancia ≥15%. Las exploraciones de rayos X revelan vacíos de vapor de 50-200µm bajo los BGA.

)

Tabla de identificación de modo de fallo

| Síntoma | Mecanismo | Método de detección | Críticidad |

|---|---|---|---|

| Pops audibles | Erupción de vapor durante el reflujo | Monitoreo acústico | Inmediata |

| Ampollas en la superficie | Delaminación localizada | Microscopía 10x | Alta |

| Fallo de IR | Contaminación iónica | Pruebas de SIR (IPC-TM-650) | Moderada |

| Fallos de caída/choque | Vías/pads agrietados | CSAM (exploración en modo C) | Grave |

El análisis de sección transversal muestra que el 92% de los defectos de "popcorning[^5]" se originan en áreas ricas en resina entre capas de cobre. La delaminación comienza como vacíos de 10-50µm detectados mediante imágenes ultrasónicas. El "measling" (fibras de vidrio blanqueadas) indica un contenido de humedad del 0,1%+.

Un cliente de módulos IoT falló en las pruebas de la FCC – resultó que la variación del 6% de capacitancia se debió a la máscara de soldadura hidrolizada que alteró las constantes dieléctricas. Después del horneado, las fallas se redujeron en un 78%.

¿Cómo prevenir el daño por humedad: Horneado, empaquetado seco y estándares IPC

No puedes eliminar la humedad, pero el empaquetado inteligente y los hornos a 125°C convierten a los componentes sensibles a la humedad[^6] en trabajadores estables.

La norma IPC/JEDEC J-STD-033D establece que las PCB deben someterse a un horneado a 125°C durante 4-28 horas según el grosor, y luego sellarlas en paquetes secos con desecante y tarjetas de indicador de humedad. Los niveles de MSL (1-5A) dictan el tiempo máximo de exposición en el piso.

)

Protocolo de defensa contra la humedad[^7]

Paso 1: Clasificación de MSL[^8]

Asignar componentes según IPC-1601:

| Nivel de MSL | Vida útil en el piso (≤30°C/60% HR) | Requisito de horneado |

|---|---|---|

| 1 | Ilimitada | Ninguno |

| 2A | 4 semanas | 40°C @ 5% HR durante 48hrs |

| 5A | 24hrs | 125°C durante 24hrs |

Paso 2: Almacenamiento seco

- Gabinetes de nitrógeno (10% HR)

- Desecante: 20g por 1L de volumen

- Bolsas de barrera de humedad: ≤0.01g/100in²/día WVTR

Paso 3: Ensamblaje controlado

- Líneas SMT <40% HR

- Limitar la exposición: MSL3 = 168hrs máx

En nuestra instalación de Shenzhen, la implementación de J-STD-033[^9] redujo los defectos relacionados con la humedad del 12,7% al 2,3% en el primer trimestre de 2024. Las placas de circuito imprescindibles para la industria aeroespacial se sellan al vacío con absorbentes de oxígeno para el almacenamiento a largo plazo.

Conclusión

La humedad ataca a las PCB química y físicamente. Controla la humedad mediante protocolos de MSL, horneado adecuado y empaquetado hermético – tus dispositivos IoT te lo agradecerán durante la temporada de monzón.

[^1]: Entender la sensibilidad a la humedad es crucial para los fabricantes de PCB para prevenir defectos y garantizar la confiabilidad del producto. Explora este enlace para obtener información en profundidad.

[^2]: Aprende sobre los materiales higroscópicos y su impacto en el rendimiento de las PCB, lo cual es vital para el diseño y los procesos de fabricación efectivos.

[^3]: La migración electroquímica puede causar fallos graves en las PCB. Descubre estrategias de prevención para mejorar la longevidad y confiabilidad de tus circuitos.

[^4]: Entender la delaminación es crucial para la confiabilidad de las PCB. Explora este enlace para aprender sobre sus causas y métodos de prevención.

[^5]: El "popcorning" puede causar fallos significativos en las PCB. Descubre estrategias efectivas para prevenir este problema explorando este recurso.

[^6]: Proteger a los componentes sensibles a la humedad es vital para la longevidad del dispositivo. Consulta este enlace para obtener las mejores prácticas y pautas.

[^7]: Entender el Protocolo de defensa contra la humedad puede ayudarte a minimizar los defectos en los componentes electrónicos, garantizando un mejor rendimiento y confiabilidad.

[^8]: Explorar la clasificación de MSL proporcionará información sobre los niveles de sensibilidad a la humedad, cruciales para preservar los componentes electrónicos durante el almacenamiento y el ensamblaje.

[^9]: Aprender sobre J-STD-033 puede mejorar tus conocimientos sobre los estándares de control de humedad, ayudando a reducir los defectos en los procesos de fabricación electrónica.

La humedad daña a las PCB a través de la expansión de vapor y la hidrólisis, causando delaminación y "popcorning". Prevención: horneado, almacenamiento seco según los estándares de MSL de IPC/JEDEC.

Prevenir el daño por humedad en las PCB con horneado, empaquetado seco y estándares de MSL. Detener la delaminación y el "popcorning" durante la soldadura.

PCB sensibles a la humedad, delaminación de PCB, defecto de "popcorning", estándares de MSL de IPC, defectos de soldadura, proceso de horneado de PCB, empaquetado seco de electrónica, hidrólisis en PCB, migración electroquímica, expansión de vapor en PCB