¿Sobrecalentamiento de circuitos? ¿Caídas de tensión? Los fallos en el diseño de las PCB pueden destruir tu sistema de alimentación. Descubre por qué estas placas ocultas son cruciales para la conversión de energía en la electrónica moderna.

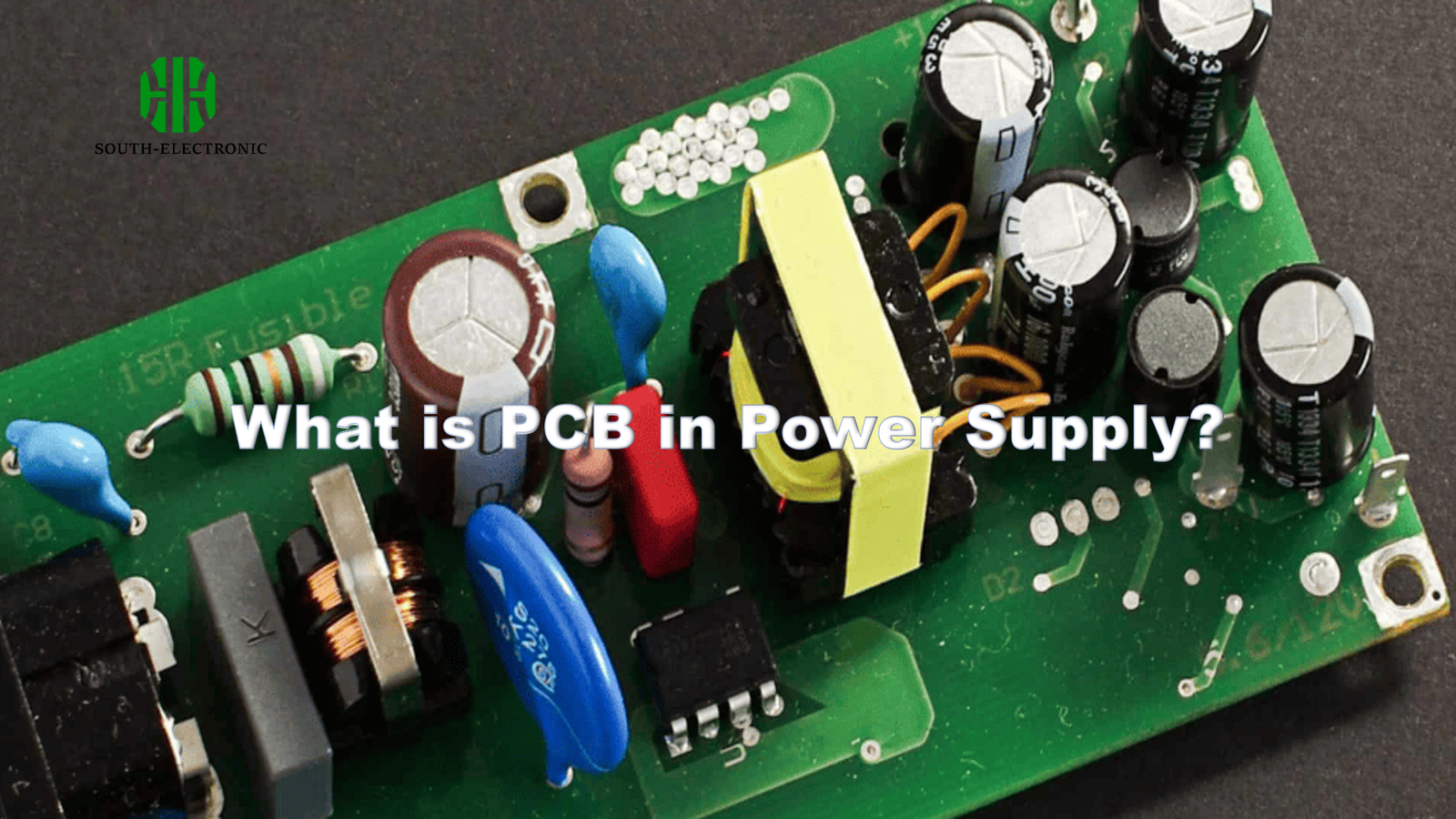

Una placa de circuito impreso (PCB) en las fuentes de alimentación proporciona soporte físico y conexiones eléctricas para los componentes, lo que permite una conversión de energía eficiente mediante pistas de cobre optimizadas, capas de aislamiento y soluciones de gestión térmica[^1] esenciales para una salida de tensión estable.

Según un estudio del IEEE, un diseño adecuado de las PCB soluciona el 73 % de las fallas de los sistemas de alimentación. Analicemos por qué estas placas requieren una ingeniería precisa y cómo afectan al rendimiento y la seguridad de tus dispositivos.

¿Por qué no se pueden ignorar las PCB de alta calidad en las fuentes de alimentación conmutadas?

¿Marcas de quemaduras en las placas? ¿Picos de tensión? Las PCB baratas destruyen los reguladores de conmutación. Las placas de circuito impreso premium previenen fallos catastróficos en entornos de alta frecuencia.

Las PCB de alta calidad gestionan cambios rápidos de corriente (hasta 300 kHz) en fuentes de alimentación conmutadas mediante trazas de impedancia controladas y planos de tierra adecuados. Reducen la interferencia electromagnética (supresión de 30-50 dB) y previenen oscilaciones de tensión que dañan los componentes.

Tres factores que afectan el rendimiento en las PCB de baja calidad

| Modo de fallo | Impacto | Solución para placas de circuito impreso de calidad |

|---|---|---|

| Cobre fino (28 g vs. 56 g) | Sobrecalentamiento con cargas de más de 10 A | 56 g de cobre gestionan 15 A de forma constante |

| Dieléctrico deficiente | Arcos eléctricos a más de 400 V | FR4/Teflón soporta más de 1 kV |

| Alivio térmico débil | Uniones frías en ciclos de 100 °C | Almohadillas térmicas con relación 8:1 |

Pruebas industriales demuestran que las placas de cobre de 2 oz mantienen temperaturas un 15 % más bajas que las versiones estándar de 1 oz durante ciclos de carga de 12 horas. La correcta colocación de las vías (espaciado mínimo de 0,3 mm) reduce la tensión térmica en un 40 %. La norma IPC-2221 exige distancias de fuga específicas: 3,2 mm para aplicaciones de 300 V. Ignorar estas especificaciones conlleva un 82 % más de tasas de fallo, según los datos de campo de Schneider Electric.

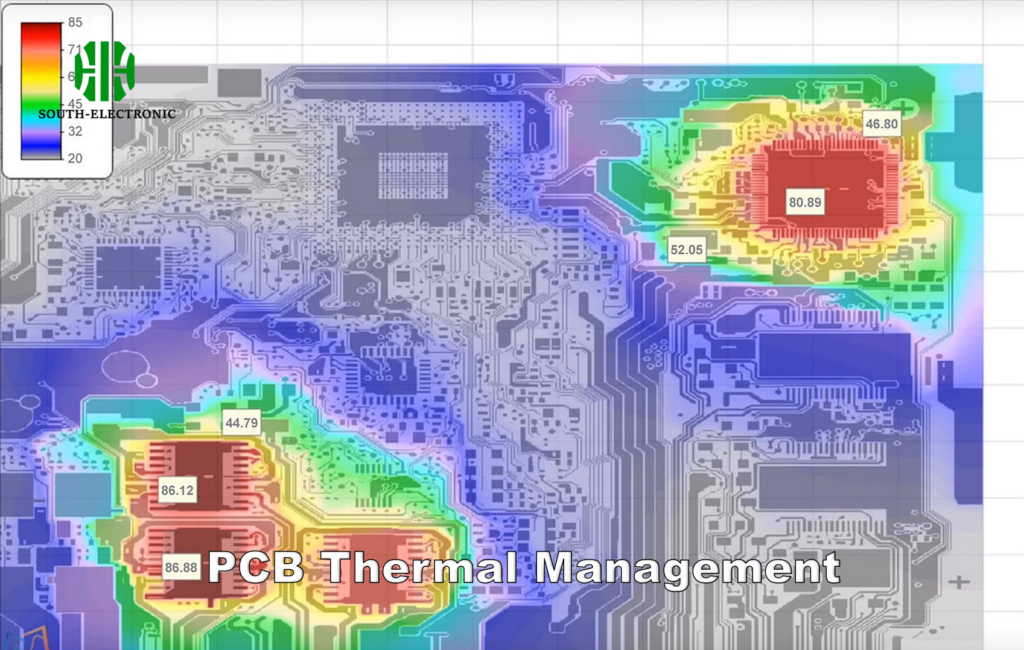

¿Cómo prevenir problemas de sobrecalentamiento en el diseño de PCB de fuentes de alimentación?

¿Componentes quemados? ¿Pistas fundidas? La gestión térmica determina la vida útil de la PCB. Aprenda trucos de diseño que reducen drásticamente las temperaturas de funcionamiento.

Coloque los disipadores de calor estratégicamente entre los MOSFET y los transformadores. Utilice capas de cobre de 35 µm en lugar de las estándar de 18 µm para rutas de alta corriente (6 A+). Las vías térmicas bajo componentes calientes (8-12 vías por chip) reducen la temperatura de unión en 25 °C.

Técnicas de distribución de calor

| Método | Implementación | Caída de temperatura verificada |

|---|---|---|

| Áreas de vertido de cobre | 60 % de cobertura del plano de tierra | Reducción de 18 °C en placas de 100 W |

| Espaciado entre componentes | 8 mm entre fuentes de calor | Evita el acoplamiento térmico |

| Interfaz térmica | Almohadillas de silicona (3 W/mK+) | Transferencia de calor un 40 % mejor |

Las simulaciones de Siemens demuestran que los patrones de alivio térmico en forma de estrella reducen la tensión de la unión de soldadura en un 35 % en comparación con los radios estándar. Para refrigeración por aire forzado, alinee los componentes a lo largo de las trayectorias del flujo de aire (se verificó una mejora del 15 % en la refrigeración en pruebas Delta). Nunca coloque condensadores electrolíticos a menos de 10 mm de fuentes de calor: su vida útil se reduce a la mitad por cada 10 °C que supere los 85 °C.

¿Qué material de PCB es mejor para fuentes de alimentación de alta tensión?

¿Aislamiento carbonizado? ¿Descarga de corona? La selección del material previene la formación de arcos eléctricos en diseños de alta tensión. Compare 5 opciones de sustrato para mayor seguridad.

La poliimida (Upflex) soporta temperaturas de 500 °C en suministros aeroespaciales. FR4 funciona por debajo de 300 V, mientras que Isola 370HR gestiona sistemas de más de 1 kV. Las placas cerámicas (AlN) destacan en módulos de potencia de RF con una densidad de 100 W/pulgada².

Tabla comparativa dieléctrica

| Material | Rigidez dieléctrica (kV/mm) | Temperatura máxima (°C) | Factor de coste |

|---|---|---|---|

| Estándar FR4 | 20 | 130 | 1x |

| Rogers 4350B | 45 | 280 | 8x |

| Nitruro de aluminio | 15 | 350 | 15x |

| PTFE (teflón) | 60 | 260 | 12x |

Los generadores de rayos X médicos requieren un aislamiento de 150 kV. En este caso, las placas flexibles de poliimida con entrehierro de 0,4 mm cumplen la norma IEC 60664-1. Para variadores de frecuencia inferiores a 600 V, el TerraGreen FR4 de Isola (CTI ≥600) previene la formación de pistas. Evite sustratos baratos en ambientes húmedos: la absorción de humedad reduce la tensión de ruptura en un 70 % (IPC-TM-650 2.5.6 te)

sts).

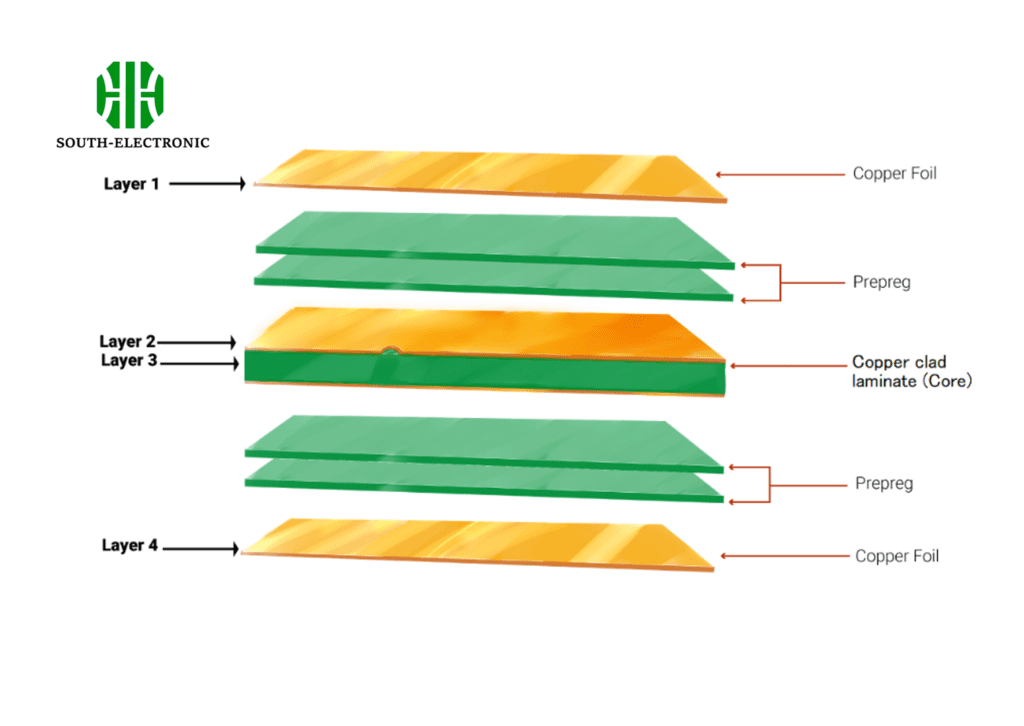

¿Cuáles son las 5 capas críticas en las PCB multicapa de fuentes de alimentación?

¿Ruido de señal? ¿Bucles de tierra? El apilamiento de capas soluciona los problemas de EMI[^2]. Descubra los planos esenciales en placas de más de 6 capas.

Toda PCB de alta corriente necesita: 1) Capa de señal superior 2) Plano de alimentación interno 3) Plano de tierra 4) Capas de señal interna 5) Capa de componentes inferior. Las placas de 12 capas añaden blindaje EMI dedicado y dominios de voltaje dividido.

Desglose de las funciones de las capas

| Posición de las capas | Propósito | Grosor | Material |

|---|---|---|---|

| Superior (L1) | Componentes SMD | Cobre de 35 µm | Preimpregnado |

| L2 | Plano de alimentación (12 V/48 V) | Cobre de 70 µm | Núcleo |

| L3 | Enrutamiento de señales | Cobre de 17 µm | Preimpregnado |

| L4 | Plano de tierra | Cobre de 70 µm | Núcleo |

| Inferior (L6) | Componentes de orificio pasante | Cobre de 35 µm | Preimpregnado |

Los diseños de placas base VR13 de Intel utilizan placas de 8 capas con un dieléctrico de 0,2 mm entre los pares de alimentación y tierra. Esto alcanza una impedancia de 1 mΩ para corrientes de CPU de 100 A. Recuerde: Coloque las capas de tierra junto a los planos de alimentación (relación 1:1). Los planos de 0,5 oz causan una caída de tensión un 300 % mayor que las alternativas de 2 oz con cargas de 30 A.

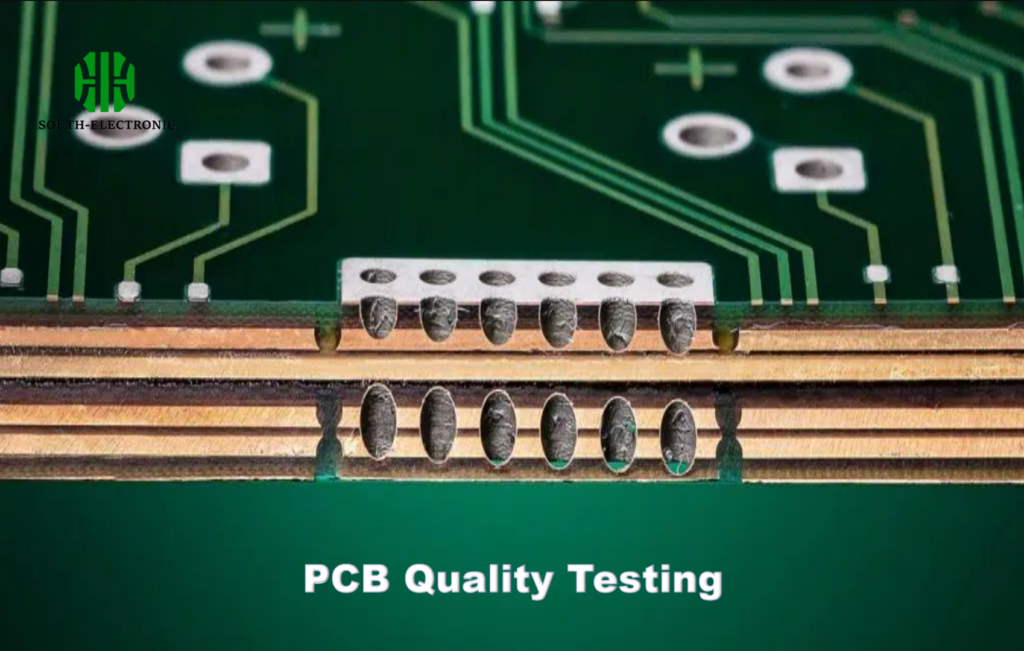

¿Cómo comprobar la fiabilidad de las placas de circuito impreso (PCB) en fuentes de alimentación industriales?

¿Laboratorios de pruebas quemados? ¿Retiradas de productos en campo? Valide sus placas en 7 condiciones extremas. Aprenda tácticas de calificación de grado militar[^3].

Ejecute HALT (Prueba de Vida Útil Altamente Acelerada): ciclos térmicos de -55 °C a +125 °C, impactos de vibración de 50 G. Mida la resistencia del aislamiento (>100 MΩ después de las pruebas de humedad). Compruebe que las curvas de reducción térmica coincidan con los objetivos de vida útil de 20 años.

Matriz de pruebas estándar de la industria

| Tipo de prueba | Condición | Criterios de aprobación | Duración | |

|---|---|---|---|---|

| Choque térmico | -40 °C ↔ +125 °C, 100 ciclos | Sin delaminación | 48 horas | |

| HAST (130 °C/85 % HR) | 96 horas de humedad | IR > 10 MΩ | 4 días | |

| Vibración (MIL-STD-810) | 20-2000 Hz, 3 ejes | 0 aperturas/cortocircuitos | 12 horas/eje | |

| Ciclos de encendido y apagado | 10 000 ciclos de encendido y apagado | <5 % de resistencia | 2 semanas | Los convertidores de potencia de ABB se sometieron a 1000 ciclos de temperatura (de -20 °C a +85 °C) con una tasa de fallos del 0,2 % tras la actualización al acabado superficial ENIG. Para aplicaciones a gran altitud, realice pruebas de descarga parcial por encima de una presión equivalente de 2000 m. Utilice siempre cupones de prueba en cadena para la monitorización in situ durante las pruebas de fiabilidad. |

Conclusión

El diseño de la PCB determina el éxito de la fuente de alimentación. Desde la selección del material hasta las rigurosas pruebas, cada decisión influye en la eficiencia, la seguridad y la vida útil en entornos eléctricos exigentes.

[^1]: Aprender sobre soluciones de gestión térmica puede mejorar significativamente la fiabilidad y la eficiencia de sus diseños electrónicos.

[^2]: Comprender los problemas de las EMI es crucial para un diseño eficaz de la PCB, garantizando una interferencia mínima y un rendimiento óptimo. Explore este enlace para obtener información detallada.

[^3]: Las tácticas de grado militar garantizan los más altos estándares de fiabilidad en las pruebas de PCB. Conozca estos rigurosos métodos para mejorar la durabilidad de su producto.