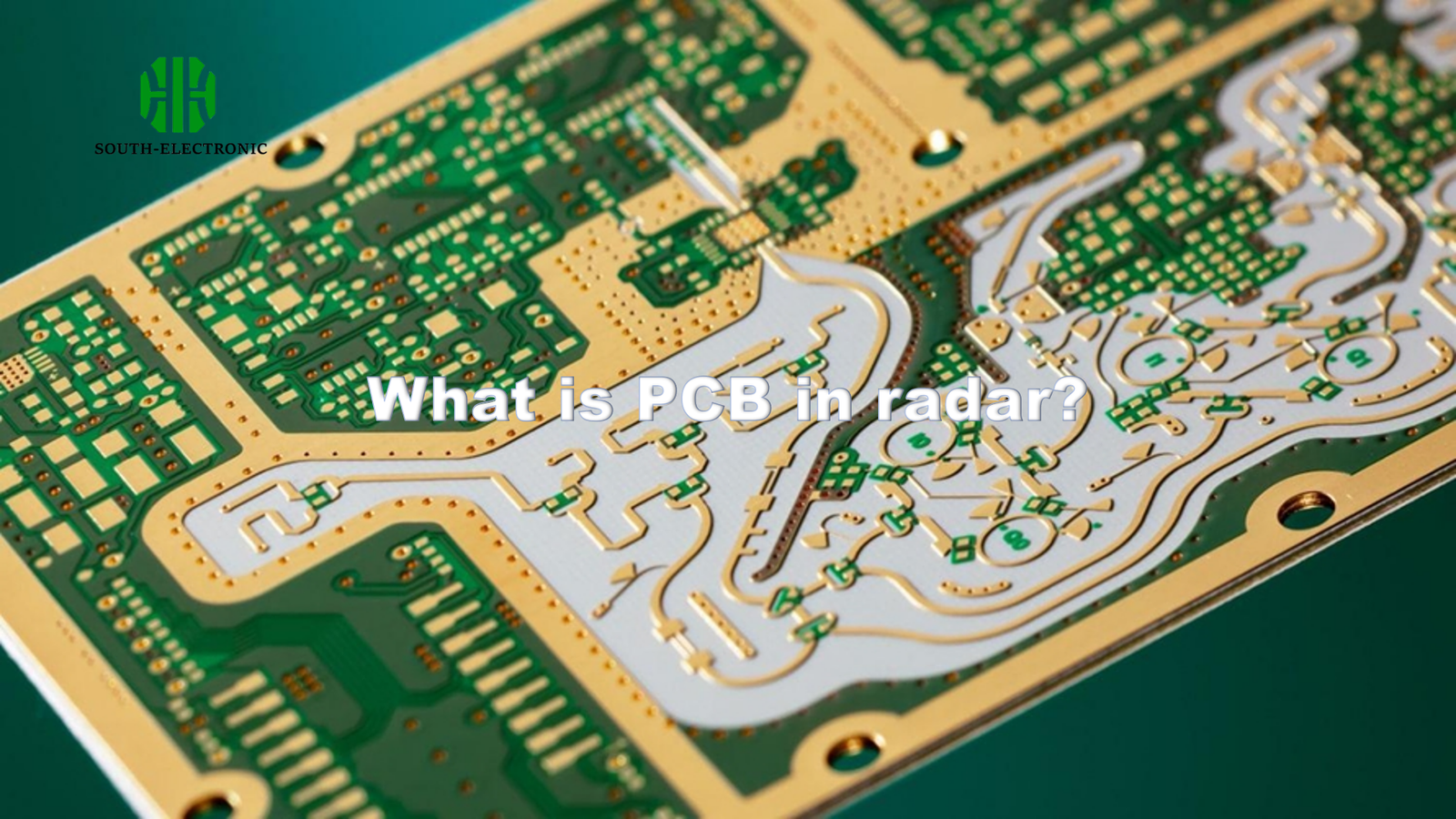

Imagina que el radar de tu coche falla durante una tormenta repentina en Florida. Entras en pánico al ver que la visibilidad se reduce a cero. ¿Qué componente oculto hace que los sistemas de radar sean fiables? Este héroe oculto es la PCB del radar.

Una PCB (placa de circuito impreso) de radar funciona como la columna vertebral electrónica de los sistemas de radar, conectando componentes críticos como antenas y circuitos de radiofrecuencia, a la vez que gestiona el procesamiento de señales y la durabilidad ambiental, sentando las bases para una detección y medición precisas.

Comprender la función de las PCB de radar es solo el comienzo. Su rendimiento real depende de la superación de importantes obstáculos técnicos. Examinemos los desafíos comunes y las innovaciones que impulsan la tecnología de radar moderna.

¿Cuáles son los desafíos críticos de diseño para las PCB de radar en aplicaciones climáticas extremas?

Imagina tu barco navegando con vientos huracanados cuando falla el radar. Las PCB se enfrentan diariamente a duras pruebas climáticas, lo que exige adaptaciones de diseño especializadas.

Las PCB de radar para condiciones extremas deben superar la absorción de humedad, los ciclos térmicos rápidos y la vibración intensa mediante materiales robustos, recubrimientos conformados y un montaje a prueba de vibraciones para evitar fallos durante operaciones críticas de seguimiento meteorológico.

Tres desafíos clave dominan la supervivencia de los radares meteorológicos de PCB. Analicémoslos sistemáticamente.

Categorías de estrés ambiental

| Tipo de estrés | Impacto en las PCB | Estrategia de mitigación | |

|---|---|---|---|

| Oscilaciones de temperatura | Expansión/contracción del material | Laminados de bajo CTE | |

| Entrada de humedad | Corrosión y pérdida de señal | Encapsulado con nanorrecubrimiento | |

| Exposición a la sal | Filamentos conductores | Máscaras de soldadura especiales | Los cambios de temperatura amenazan constantemente la fiabilidad. Los laminados deben soportar oscilaciones de -40 °C a +125 °C cerca de las costas de Florida. Los materiales estándar se agrietan bajo tal tensión. Los sustratos con bajo CTE (coeficiente de expansión térmica) funcionan mejor. Mantienen la integridad estructural durante los ciclos rápidos de calentamiento/enfriamiento, comunes en los sistemas de monitoreo meteorológico. |

La penetración de humedad causa daños irreversibles. Incluso cantidades mínimas degradan la precisión de la señal. Utilizo recubrimientos conformados hidrófobos en instalaciones frente al mar. Estos crean barreras moleculares contra la humedad. Los entornos de agua salada requieren defensas adicionales. Los componentes con nanorrecubrimiento resisten los depósitos de sal conductiva que provocan cortocircuitos. He visto PCB sin recubrimiento fallar en cuestión de meses en torres de radar costeras de Florida.

¿Cómo elegir el material adecuado para PCB de RF para sistemas de radar Doppler de alta frecuencia?

Considere que el radar Doppler puede malinterpretar la velocidad de las tormentas debido a las limitaciones del material. Los sustratos de PCB inadecuados reducen la precisión de la detección de velocidad.

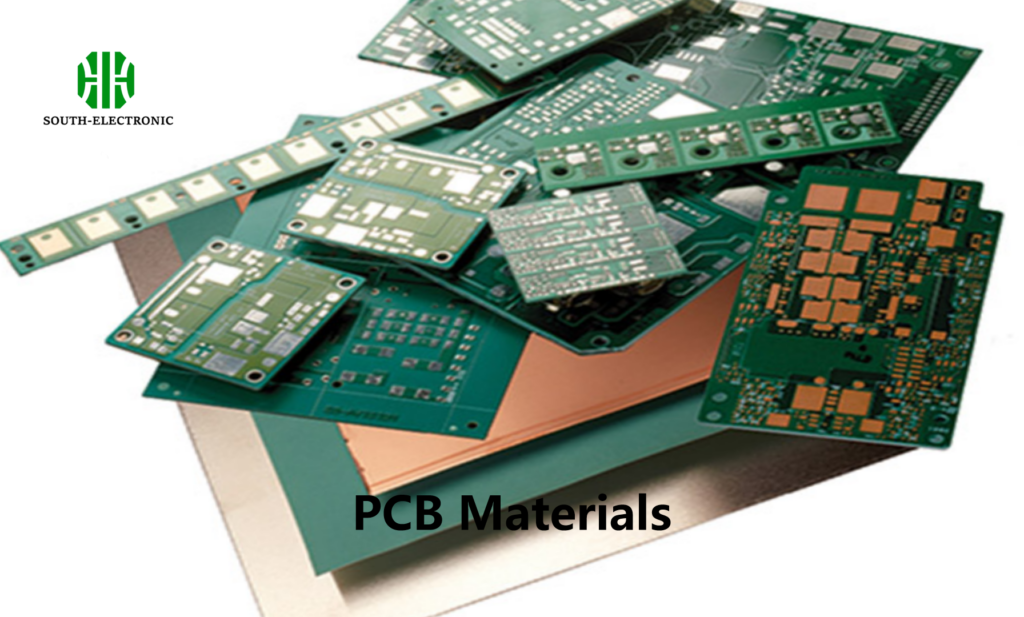

Seleccione materiales de PCB con Dk (constante dieléctrica) estable, tangentes de pérdida ultrabajas y un estricto control de impedancia: propiedades que garantizan una distorsión mínima de la señal por encima de 6 GHz para radar Doppler, donde los cambios de frecuencia precisos equivalen a lecturas de velocidad precisas.

Las propiedades del material determinan el rendimiento de RF. Tres especificaciones dominan las decisiones de alta frecuencia.

Propiedades Críticas del Material

| Propiedad | Impacto en el Radar | Rango de Valores Objetivo |

|---|---|---|

| Constante Dieléctrica | Velocidad de Propagación de la Señal | Estable a <0.5% de Varianza |

| Tangente de Pérdida | Atenuación de la Señal | <0.002 a 10 GHz |

| Rugosidad de la Superficie | Pérdida de Alta Frecuencia | <0,1 µm RMS |

Primero, comprenda la estabilidad dieléctrica. Materiales como los compuestos de PTFE mantienen valores Dk constantes. Previenen la distorsión de fase en los cálculos Doppler. Las fluctuaciones de temperatura no deben alterar esta propiedad. Pruebo los sustratos en todos los rangos operativos antes de especificar sistemas de rastreo de huracanes.

La tangente de pérdida determina la degradación de la señal. Para radares Doppler por encima de 10 GHz, los materiales de pérdida ultrabaja como el Rogers 4350B son esenciales. Preservan las señales de retorno débiles que viajan kilómetros hasta los receptores de radar. Los laminados con una rugosidad de lámina de cobre inferior a 100 nanómetros reducen la dispersión de la señal. Esta precisión mantiene la integridad de la forma de onda al detectar sutiles cambios de movimiento.

¿Pueden las PCB de radar de bajo coste revolucionar la electrónica de consumo?

Imagínese que los smartphones detectan gestos de la mano sin cámara. Las PCB de radar asequibles ahora permiten esta magia a la vez que preservan la privacidad.

Las PCB de radar económicas transformarán la tecnología de consumo al integrar la detección de movimiento por microondas en dispositivos cotidianos: los smartphones detectan gestos sin contacto, las lavadoras optimizan los ciclos mediante el análisis de tejidos y los sistemas de seguridad realizan el reconocimiento de objetos sin registrar las preocupaciones sobre la privacidad.

La miniaturización y los avances en costes crean nuevas oportunidades. Tres factores impulsan esta revolución.

Innovación que impulsa la asequibilidad

| Avance | Impacto en la reducción de costes | Nuevos ejemplos de aplicación |

|---|---|---|

| SOC RF integrados | 60 % de reducción de componentes | Monitor de actividad física |

| Materiales FR4 estándar | 5 veces más económicos que los laminados especiales | Termostato inteligente de ocupación |

| Pruebas automatizadas | 40 % menos de coste de producción | Interfaz de mando para videojuegos |

En primer lugar, los componentes de RF integrados reducen tanto el tamaño como el coste. Los sistemas en chip combinan múltiples funciones y eliminan los componentes de microondas independientes. Esta integración permite el radar para smartphones con un coste de producción de tan solo 3 dólares. Los materiales FR4 estándar ahora admiten frecuencias inferiores a 60 GHz, lo que supone un gran ahorro frente a los laminados especiales. Sustituí con éxito el costoso material Rogers por alternativas de epoxi modificado en sensores de movimiento.

La verificación automatizada garantiza la fiabilidad durante la producción en masa. Los bancos de pruebas de microondas validan las PCB de radar en segundos, lo que elimina horas de ajuste manual. Mi equipo redujo las tasas de fallo por debajo del 0,5 % en 10 000 unidades. Esta rentabilidad permite la detección de presencia basada en radar en dispositivos domésticos de bajo coste, un punto de inflexión para la accesibilidad.

Conclusión

Las PCB de radar son la base fundamental que permite una detección precisa en todos los sectores, desde la previsión meteorológica hasta los dispositivos de consumo, con diseños robustos y materiales innovadores que abren camino a aplicaciones revolucionarias.