¿Le frustran los defectos ocultos en las PCB que arruinan sus dispositivos electrónicos? Los dispositivos defectuosos cuestan dinero. Las fallas no detectadas ponen en riesgo la vida. La inspección por rayos X expone fallas invisibles de forma fiable y segura.

La inspección por rayos X de PCB utiliza radiación penetrante para ver el interior de las placas de circuito impreso. Detecta defectos ocultos, como huecos de soldadura o grietas en las uniones BGA, sin dañar los componentes. Esta prueba no destructiva garantiza la calidad de productos electrónicos complejos, especialmente en sectores críticos como los dispositivos médicos.

Los rayos X revelan lo que el ojo humano no puede ver: la estructura interna de sus PCB después del ensamblaje. Comprender esta tecnología previene fallos catastróficos. Siga leyendo para descubrir cómo la inspección por rayos X protege los dispositivos electrónicos de alto riesgo.

¿Cómo solucionan los rayos X los fallos en las uniones de soldadura BGA? ¿Alguna vez ha tenido problemas con fallos intermitentes en sus dispositivos? Las conexiones BGA defectuosas provocan apagados inesperados. La tensión térmica crea microfisuras que las comprobaciones manuales pasan por alto.

Los rayos X penetran el embalaje para visualizar con claridad las uniones soldadas. Revela al instante huecos, puentes y problemas de alineación de las bolas bajo las BGA, eliminando las conjeturas.

Las imágenes de rayos X capturan detalles micrométricos de las conexiones de las bolas de soldadura. Detectan grietas finas, volumen de soldadura insuficiente y desalineaciones invisibles externamente. Esto identifica los riesgos de fallo antes de que los dispositivos lleguen a los clientes.

Identificación de defectos ocultos en BGA

Según estudios del sector, los fallos en BGA causan el 37 % de las devoluciones de productos electrónicos. Los métodos de inspección tradicionales suelen pasar por alto:

| Modos comunes de fallo en BGA | Tipo de fallo | ¿Visible? | Detección por rayos X | Impacto |

|---|---|---|---|---|

| Huecos de soldadura | No | Huecos limpios en la matriz de bolas | Conductividad reducida | |

| Cabeza en almohada | Parcial | Muestra separación | Desconexiones intermitentes | |

| Uniones frías | No | Textura granulada | Fallo prematuro | |

| Agrietamiento | Imposible | Líneas de fractura bajo las bolas | Fallos de campo | |

| Puenteo | A veces | Fusiones de soldadura claras | Cortocircuitos |

Los rayos X funcionan porque la soldadura absorbe la radiación de forma diferente a los materiales de las PCB. Las zonas más densas, como las bolas de soldadura intactas, aparecen oscuras, mientras que las grietas se muestran como líneas brillantes. Los sistemas modernos generan vistas de capas en 3D, midiendo automáticamente los porcentajes de vacíos. Esta información detallada ayuda a los fabricantes a refinar los perfiles de soldadura y los materiales para una producción sin defectos.

¿Por qué las PCB médicas/aeroespaciales requieren rayos X 3D?

Los fallos de implantes médicos ponen en peligro vidas. Los errores en los circuitos de cohetes causan desastres en las misiones. Los rayos X 2D estándar no detectan defectos de profundidad crítica.

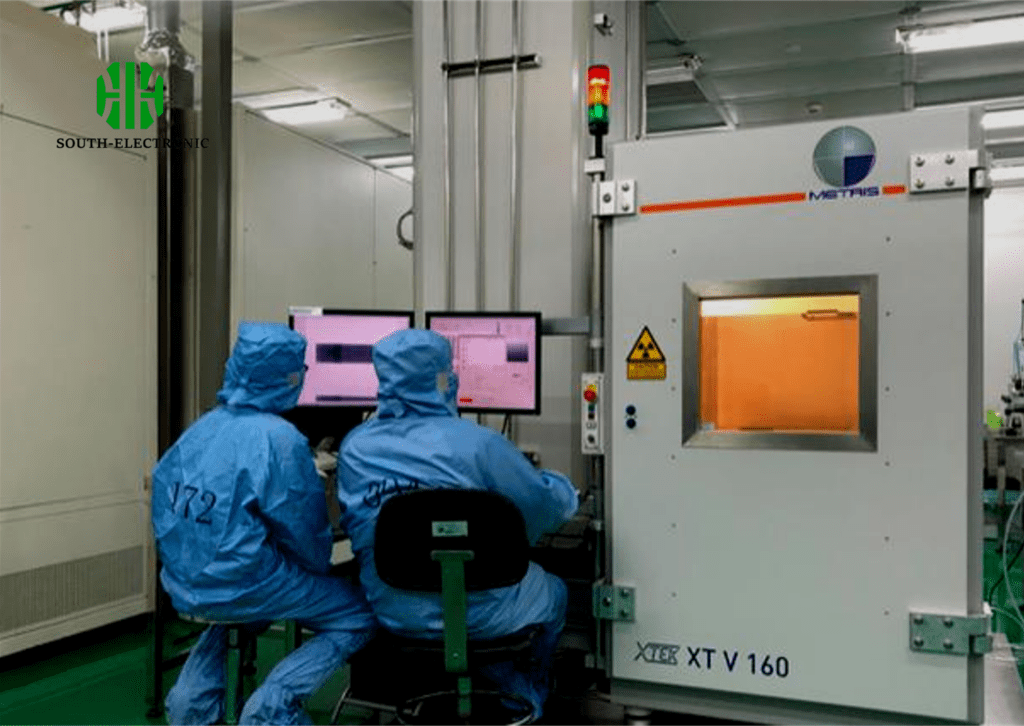

Los rayos X 3D añaden un análisis dimensional crucial. Mapean los componentes capa por capa para detectar riesgos microscópicos que los métodos convencionales pasan por alto.

La radiografía 3D utiliza tomografía computarizada para el mapeo de profundidad. Detecta defectos en las capas internas, rellenos de vías y huecos en soldaduras sin plomo por debajo del 1% de tolerancia requerido en dispositivos aeroespaciales y médicos.

Por qué la profundidad es importante en sistemas críticos

Las placas médicas/aeroespaciales contienen componentes apilados y elementos integrados que requieren verificación volumétrica:

| Requisitos críticos de la inspección 3D | Aplicación | Deficiencia 2D | Solución 3D | Beneficio |

|---|---|---|---|---|

| Implantes cardíacos | No detecta la profundidad del cable | Mide el espesor del recubrimiento | Previene la corrosión interna | |

| Placas satélite | No se pueden ver las capas internas | Mapea microvías apiladas | Garantiza la integridad de la señal | |

| Herramientas quirúrgicas | Multiángulo borroso | Cortes de alta resolución | Verifica el recubrimiento conformado | |

| Controles de aeronaves | Invisibilidad de huecos bajo escudos | Cálculos de porcentaje de huecos | Previene fallos térmicos | |

| Equipo para espacio profundo | Sin datos volumétricos | Comparación CAD 3D | Valida sellos herméticos |

La NASA requiere una resolución de 10 μm para la electrónica del explorador de Marte, algo imposible con sistemas 2D. La tomografía 3D lo consigue rotando placas mientras captura cientos de proyecciones. Un software especializado reconstruye la geometría interna. Esto comprueba cada milímetro de cobertura del recubrimiento conformado o detecta huecos de expansión térmica que podrían agrietarse durante viajes espaciales criogénicos.

¿Cuáles son las 5 especificaciones críticas para elegir una máquina de rayos X para PCB?

Elegir un equipo de rayos X incorrecto supone un gasto considerable. Los modelos con especificaciones superiores añaden costes innecesarios, mientras que las unidades de baja potencia pasan por alto defectos críticos. Conozca los parámetros exactos.

La resolución, el voltaje, el aumento, el tipo de detector y las características del software determinan la precisión de la inspección. Adapte las especificaciones a la complejidad de la placa.

Las especificaciones esenciales son una resolución inferior a 1 μm para BGA, un voltaje de tubo de 130 kV para placas densas, una magnificación geométrica superior a 5000×, detectores digitales con una velocidad de fotogramas superior a 10 fps y un software de análisis automatizado de defectos.

Adaptación de las especificaciones a los escenarios de inspección

Evite gastos excesivos o una detección inadecuada:

| Guía de optimización de especificaciones | Parámetro | Opción de gama baja | Opción ideal | Valor del caso de uso |

|---|---|---|---|---|

| Resolución | 5 μm | ≤1 μm | Micro BGA con relleno insuficiente | |

| Voltaje | 90 kV | 100-130 kV | Placas multicapa | |

| Magnético geométrico | 1000× | ≥5000× | Componentes 01005 | |

| Detector | CMOS/15 fps | Digital/30 fps | Líneas de producción rápidas | |

| Software | Básico | Biblioteca de defectos de IA | Automatización de paso/fallo |

El voltaje máximo determina la capacidad de penetración. En placas gruesas con condensadores grandes o blindajes metálicos, las unidades de 90 kV fallan, mientras que las de 130 kV penetran. La resolución afecta el detalle observable: los sistemas de 10 μm no detectan microfisuras en BGAs con paso de 0,3 mm, mientras que los sistemas de 1 μm las detectan. Verifique siempre que la velocidad de fotogramas del detector se ajuste a las exigencias de la velocidad de producción. Los detectores lentos crean cuellos de botella en líneas de alto volumen que requieren ciclos de inspección de <30 segundos.

Conclusión

La inspección por rayos X localiza eficazmente defectos ocultos en PCB. Garantiza la fiabilidad de componentes electrónicos vitales como implantes médicos y controles aeroespaciales. Los sistemas 3D avanzados proporcionan un análisis de profundidad crucial.