¿Alguna vez has mirado las capas de PCB confuso? He desmontado placas a mitad del diseño por confusión de materiales. No dejes que una mala interpretación de los fundamentos arruine tu diseño. Primero, acierta esto.

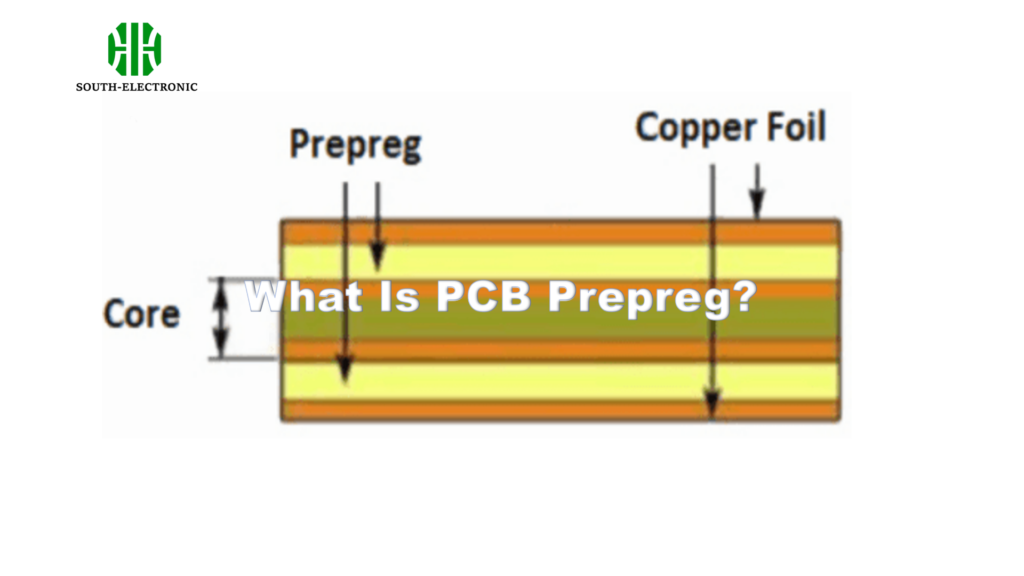

El núcleo es la columna vertebral rígida de tu PCB: un laminado sólido de fibra de vidrio y epoxi con trazas de cobre grabadas. El preimpregnado actúa como un pegamento flexible: una lámina de resina parcialmente curada que une los núcleos durante la laminación. Los núcleos forman los circuitos base; el preimpregnado fusiona las capas sin elementos conductores.

Las placas multicapa fallan sin esta armonía. Comprender cómo interactúan ambos aumenta la fiabilidad. A continuación, desglosamos tres preguntas críticas a las que se enfrenta todo diseñador:

¿Cuál es el propósito del preimpregnado?

He visto prototipos delaminarse por descuidos básicos con el preimpregnado. ¿Esa lámina adhesiva? Mantiene unida toda la placa. Si se calcula mal su función, las capas se desprenden.

El preimpregnado une los núcleos de la PCB mediante activación controlada por calor/presión. Su resina semicurada se licúa durante la laminación, lo que rellena los huecos entre las capas, se solidifica formando aislamiento y crea integridad mecánica. El núcleo proporciona estructura; el preimpregnado permite la construcción multicapa.

Cómo se transforma el preimpregnado durante la fabricación

El rendimiento del preimpregnado evoluciona a través de tres etapas distintas:

| Etapa | Estado físico | Función |

|---|---|---|

| Fabricación | Seco = refuerzo de vidrio incrustado en resina semicurada | Almacenamiento y envío estables |

| Laminación | Flujo fundido = Activación a 120-180 °C | Cubre irregularidades superficiales |

| Postcurado | Sólido = Resina completamente reticulada | Une los núcleos de forma permanente |

Durante el calentamiento, la viscosidad de la resina disminuye drásticamente. Este estado fluido le permite penetrar las grietas de las trazas de cobre. Imagine la presión del laminado forzando la resina a atravesar las fibras de vidrio, como si se exprimiera miel a través de una malla. Si el flujo es excesivo, se produce sangrado de resina; si es insuficiente, se forman huecos. El control del espesor es fundamental: un preimpregnado fino puede provocar cortocircuitos eléctricos entre capas, mientras que las capas gruesas causan desajustes de impedancia. Seleccionar el contenido de resina adecuado (RC%) afecta directamente las propiedades dieléctricas y de expansión térmica.

¿Cómo elegir preimpregnado para PCB?

Perdí semanas combatiendo la pérdida de señal en mi primera placa de RF; una mala elección del preimpregnado afectó negativamente al rendimiento. Elegir al azar provoca desastres térmicos y ruido de señal.

Primero, adapte el preimpregnado al material del núcleo. Luego, evalúe el contenido de resina, el espesor, las necesidades térmicas/mecánicas y los objetivos de pérdida de señal con su fabricante. Un mayor contenido de resina rellena mejor los huecos, pero aumenta el riesgo de humedad.

Factores Clave de Selección y Soluciones

| Factor de Selección | Peligro de una Elección Equivocada | Estrategia |

|---|---|---|

| Temperatura de Transición Vítrea (Tg) | La placa se agrieta bajo ciclos térmicos | Elija una Tg más alta cuando las operaciones de soldadura superen los 250 °C |

| Factor de Disipación | Pérdida de integridad de señal en diseños de >2 GHz | Preimpregnados de bajo DF (p. ej., FR408HR) |

| Coeficiente de Expansión (CTE) | Fracturas en las trazas de cobre | Igualar el CTE con la lámina de cobre |

| Resistencia a la Inflamabilidad | Incumple con los certificados de seguridad UL | Verificar el cumplimiento de UL94-V0 |

La impedancia varía con el grosor del preimpregnado; incluso una desviación de 0,05 mm distorsiona la sincronización de la señal de alta velocidad. Su vehículo de prueba es importante: los preimpregnados idénticos se comportan de forma diferente en diseños de alto voltaje que en diseños de radiofrecuencia flexible. Solicite siempre las hojas de datos del fabricante que documenten la estabilidad de la constante dieléctrica (Dk) en todas las frecuencias. Se producen problemas de producción cuando los prototipos utilizan preimpregnado FR4 barato, pero la producción en masa cambia a variantes sin halógenos sin recalcular la impedancia.

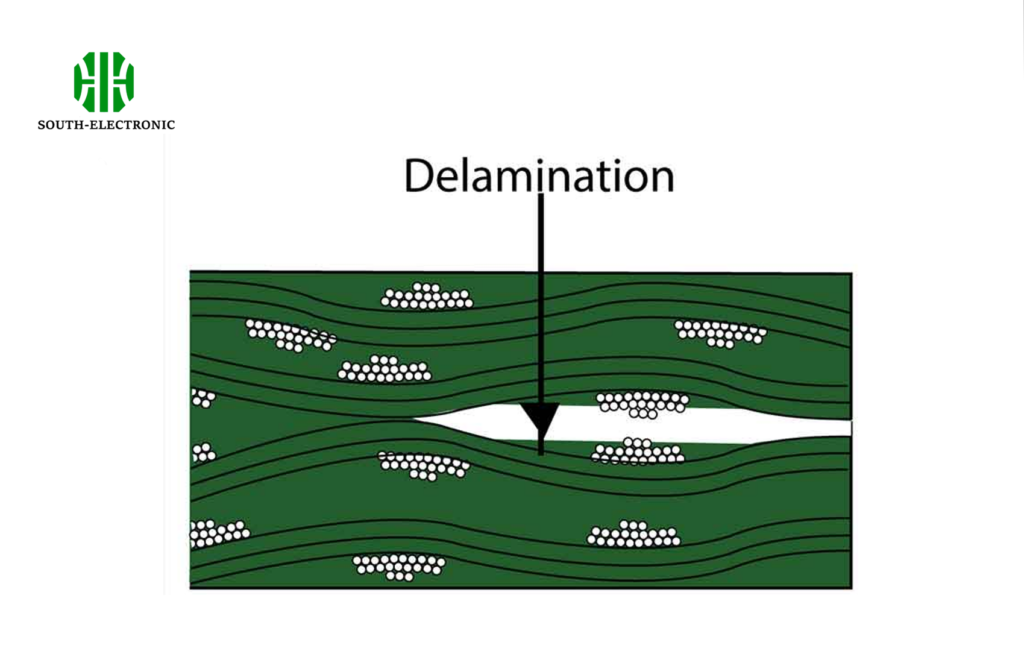

¿Puede una selección incorrecta de preimpregnado causar delaminación de la PCB?

Un cliente de dispositivos médicos perdió 200.000 $ porque sus placas se desintegraron. Ese problema se debió a que no se adaptó al vidrio. Sí, un preimpregnado incorrecto garantiza la delaminación.

Un preimpregnado incompatible causa ampollas bajo tensión térmica. El fallo de unión se produce cuando las características de flujo/expansión de la resina no coinciden con las de los materiales adyacentes. Las hojas de datos del fabricante previenen esta catástrofe.

Factores desencadenantes de la delaminación y mitigaciones

| Causa | Modo de fallo | Medidas de prevención |

|---|---|---|

| Retención de humedad | Separación de capas a temperaturas de reflujo | Hornear el preimpregnado antes de la laminación |

| Resina con baja temperatura de transición vítrea (Tg) | Abultamiento alrededor de los componentes | Elegir la temperatura de transición vítrea (Tg) del preimpregnado por encima del pico de soldadura |

| Desalineación del CTE | Grietas en el cilindro de PTH | Emparejar núcleo/preimpregnado del mismo fabricante |

| Flujo insuficiente | Huecos que crean bolsas de aire | Aumentar la presión durante la unión |

La humedad es un asesino sigiloso. Guardo el preimpregnado en bolsas selladas al vacío con desecante después de ver que las burbujas de condensación rompen las placas ensambladas durante el reflujo. Los huecos también actúan como puntos de fallo: al perforar una vía a través de una bolsa de aire, la adhesión del cobre desaparece. Realizar pruebas de desprendimiento en cupones de muestra: una resistencia mínima de tracción de 4 lb/in para productos electrónicos de consumo. Créanme: omitir las auditorías de materiales puede resultar en desastres de garantía.

Conclusión

Nunca confundas el preimpregnado con el núcleo. El preimpregnado se une; los núcleos conducen. La selección inteligente del material previene la delaminación y garantiza la integridad de la señal, esencial para una electrónica fiable.