¿Alguna vez has luchado con placas de circuito que se agrietan bajo presión o que obligan a los ingenieros a hacer concesiones de diseño que desperdician espacio? Las PCB tradicionales no pueden doblarse, hasta ahora.

Las PCB rígido-flex[^1] combinan materiales de circuito rígidos y flexibles en una sola estructura 3D, eliminando conectores y mejorando la confiabilidad en aplicaciones críticas como implantes médicos y sistemas de aviones. Estas placas híbridas logran una reducción de peso del 50-70% en comparación con los ensamblajes de PCB convencionales según los estándares de IPC.

Desglosemos por qué las principales empresas de tecnología están pasando a soluciones rígido-flex y cómo evitar los obstáculos de implementación que podrían descarrilar tu próximo proyecto de hardware.

¿Ventajas clave de las PCB rígido-flex?

¿Por qué los ingenieros elegirían diseños rígido-flex complejos sobre placas convencionales? La respuesta se encuentra en tres beneficios que cambian el juego.

Las PCB rígido-flex reducen los puntos de falla de los conectores en un 83% mientras permiten la colocación de componentes en 360 grados en el espacio 3D, lo que las hace esenciales para la electrónica plegable y los sistemas de aerospacio críticos. Los estudios militares muestran una mejora del 40% en la resistencia a las vibraciones en comparación con los ensamblajes de PCB tradicionales.

Ventajas estructurales reveladas

Los diseños rígido-flex modernos resuelven cuatro desafíos de ingeniería críticos:

| Desafío | PCB rígida | PCB flexible | PCB rígido-flex |

|---|---|---|---|

| Diseño 3D | Limitado | Parcial | 360° completo |

| Vibración | Límite 6G | 8G | Tolerancia 12G |

| Peso | 100% | 70% | 50-60% |

| Conectores | 15-30 | 5-10 | 0-3 |

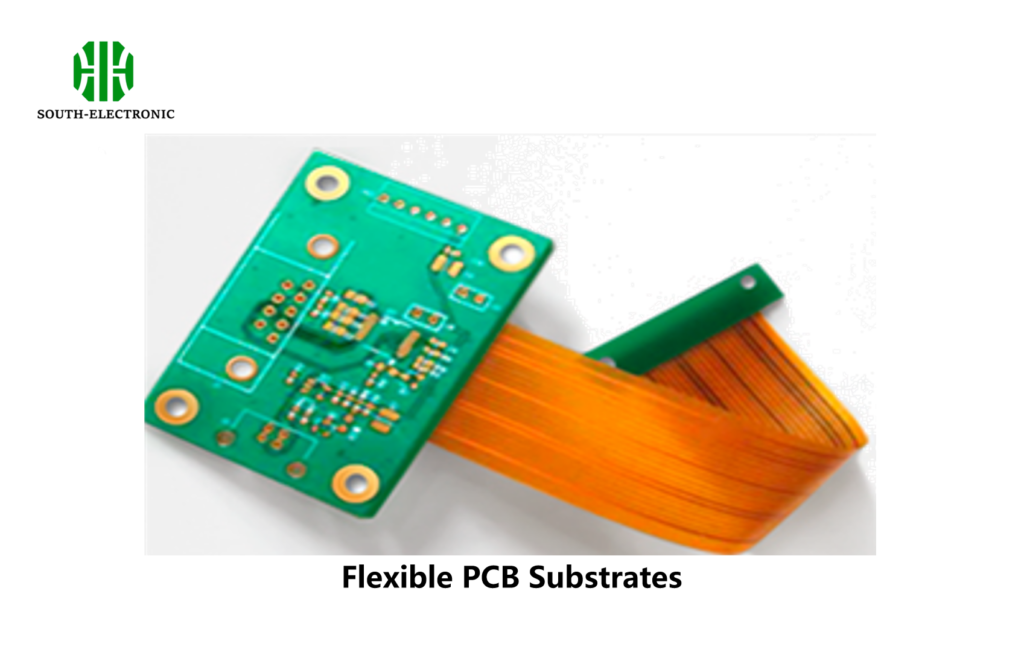

Desde los motores de los relojes inteligentes hasta los componentes de los satélites, este enfoque híbrido permite perfiles más delgados mientras mantiene la integridad del circuito bajo estrés mecánico. El secreto radica en las capas flexibles de polimida[^4] unidas a secciones rígidas de FR4 a través de procesos de laminación patentados.

¿Cómo funcionan las PCB rígido-flex?

¿Qué principios físicos permiten que los circuitos se doblen sin romperse? Todo se trata de ingeniería de materiales estratégica.

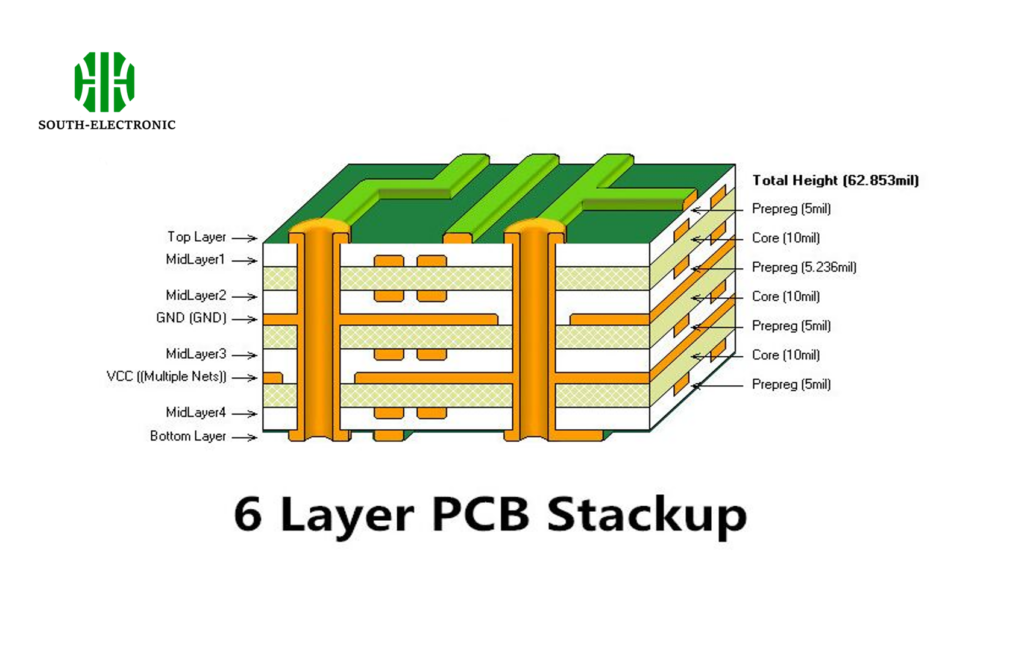

Las placas rígido-flex alternan capas de refuerzo con zonas de flexión dinámica utilizando trazas de impedancia controlada[^5], logrando más de 200,000 ciclos de flexión en dispositivos portátiles mientras mantiene la integridad de la señal. Los estándares IPC-6013D especifican construcciones mínimas de 8 capas para aplicaciones de alta confiabilidad.

)

La matriz rígido-flex explicada

Cinco elementos definen la implementación exitosa de rígido-flex:

-

Control de radio de curvatura[^6]

- Espesor mínimo de material 10X

- Requisitos de flexión estática vs dinámica

-

Selección de adhesivo[^7] Tipo Rango de temperatura Flexibilidad Acrílico -55°C-125°C Media Epoxi -40°C-110°C Baja Silicona -100°C-200°C Alta -

Colocación de refuerzo

Transiciones estratégicas de FR4/Polimida previenen fracturas de las uniones de soldadura -

Revestimientos conformes

Protegen las áreas de flexión dinámica del daño por humedad/ambiental -

Protocolos de prueba

Prueba de TH 85/85[^8] (85°C/85% HR) valida la confiabilidad de grado automotriz

Los fabricantes de dispositivos médicos informan tasas de confiabilidad del 99,98% cuando siguen estos protocolos de diseño en implementaciones de marcapasos.

¿Desafíos comunes en la fabricación de PCB rígido-flex?

¿Por qué el 68% de los proyectos rígido-flex por primera vez pierden los plazos? Tres obstáculos ocultos tropiezan incluso a los equipos experimentados.

La contracción del material durante la laminación causa una variación dimensional de hasta el 0,3%, lo que requiere algoritmos de compensación térmica precisos y taladros láser de 5 ejes para la alineación de microvías. La NASA JPL informa una mejora del rendimiento del 22% utilizando prensas de laminación de vacío.

Desglose de la mina de fabricación

Desafíos críticos específicos de la fase incluyen:

Fase de diseño

- Valores de Dk mixtos que causan desajustes de impedancia

- Conflictos de coeficiente de expansión térmica (CTE)[^9]

Prototipado

- Ciclos de giro promedio de 4-6 para la validación del radio de curvatura

- Costos de herramientas de $12,000-25,000 para formas complejas

Producción en masa

- Tiempos de grabado 3 veces más largos para polimida vs FR4

- Manipulación especial para prevenir la delaminación de la capa flexible

Los principales fabricantes como TT Electronics utilizan modelos de predicción de contracción de IA[^10] para lograr un alineamiento de capas de ±0,05 mm, crítico para diseños militares/aeroespaciales de 16+ capas.

¿Rígido vs flexible vs rígido-flex: ¿Qué PCB es adecuado para tu proyecto?

¿Cómo elegir el tipo de PCB correcto?

Seleccione placas rígidas para diseños de layout 2D sensibles al costo, flexibles puros para necesidades de flexión dinámica con radio de curvatura inferior a 5 mm, y rígido-flex para sistemas de alta confiabilidad 3D que requieran tasas de falla inferiores al 0,3% durante 100k+ ciclos. Los sistemas de ADAS automotrices muestran un ahorro de costos del 40% utilizando rígido-flex en comparación con alternativas con conectores pesados.

)

Marco de decisión para ingenieros

Utilice esta matriz de puntuación para optimizar la selección:

| Criterio | Rígido (1-5) | Flexible (1-5) | Rígido-flex (1-5) |

|---|---|---|---|

| Capacidad 3D[^12] | 1 | 3 | 5 |

| Señales de alta velocidad | 5 | 2 | 4 |

| Resistencia a las vibraciones | 2 | 4 | 5 |

| Costo inicial | 5 | 3 | 2 |

| Complejidad de ensamblaje | 5 | 2 | 3 |

| Eficiencia de peso | 2 | 4 | 5 |

La electrónica de consumo generalmente elige rígido-flex cuando el grosor del producto debe mantenerse por debajo de 8 mm con requisitos de flexión, mientras que los controles industriales a menudo optan por placas rígidas rentables.

Conclusión

Las PCB rígido-flex resuelven desafíos críticos de espacio y confiabilidad en la electrónica moderna, pero requieren una implementación cuidadosa de principios de ciencia de materiales y gestión térmica para una implementación exitosa.

[^1]: Explore este enlace para entender cómo las PCB rígido-flex pueden revolucionar tus diseños con sus ventajas y aplicaciones únicas.

[^2]: Aprenda sobre la reducción significativa de los puntos de falla de los conectores con las PCB rígido-flex y cómo mejora la confiabilidad en aplicaciones críticas.

[^3]: Descubra la impresionante resistencia a las vibraciones de las PCB rígido-flex y por qué son preferidas en entornos exigentes como la aerospacial.

[^4]: Aprenda sobre las capas flexibles de polimida y su papel crucial en la mejora del rendimiento y la durabilidad de los circuitos electrónicos.

[^5]: Descubra cómo las trazas de impedancia controlada mejoran la integridad de la señal en las PCB, esencial para aplicaciones electrónicas de alto rendimiento.

[^6]: Entender el control del radio de curvatura es crucial para garantizar la longevidad y la confiabilidad de las PCB rígido-flex. Explore este enlace para obtener información en profundidad.

[^7]: La selección del adhesivo adecuado es vital para el rendimiento y la durabilidad en las aplicaciones rígido-flex. Este recurso lo guiará a través del proceso de selección.

[^8]: La prueba de TH 85/85 es esencial para validar la confiabilidad de las PCB en entornos hostiles. Descubra más sobre su importancia y aplicación aquí.

[^9]: Entender los conflictos de CTE es crucial para garantizar la confiabilidad y el rendimiento del producto en los procesos de fabricación.

[^10]: Explore cómo los modelos de IA mejoran la precisión en la fabricación, lo que lleva a una mejor calidad y menores costos.

[^11]: Aprenda sobre el impacto significativo de la selección de PCB en los costos y la eficiencia generales del proyecto en la fabricación.

[^12]: Descubra por qué la capacidad 3D es esencial en el diseño de PCB y cómo puede optimizar tus proyectos de ingeniería.

[^13]: Aprenda sobre el papel crucial de la ciencia de materiales y la gestión térmica en el diseño de PCB para mejorar el rendimiento y la confiabilidad.