Ever struggled with uneven solder paste distribution[^1] on your PCB? Imagine perfect paste application every time. SMT stencils[^2] solve this exact problem in surface-mount technology manufacturing with surgical precision.

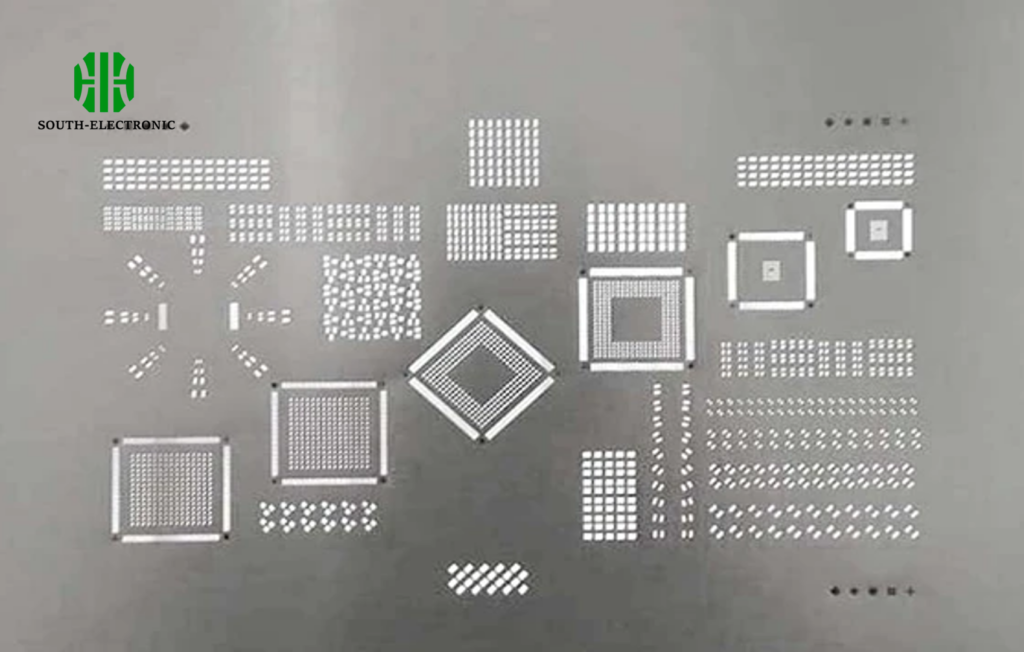

SMT stencils are laser-cut stainless steel templates that precisely deposit solder paste onto PCB pads during the assembly process. These essential tools ensure correct solder volume and placement accuracy for reliable electrical connections in modern electronics.

While SMT stencils might look simple, choosing the right type and using it properly makes the difference between flawless production runs and costly rework. Let’s explore why these tools are non-negotiable in electronics manufacturing and how to optimize their use.

Why Can’t You Skip SMT Stencils in Modern Electronics Manufacturing?

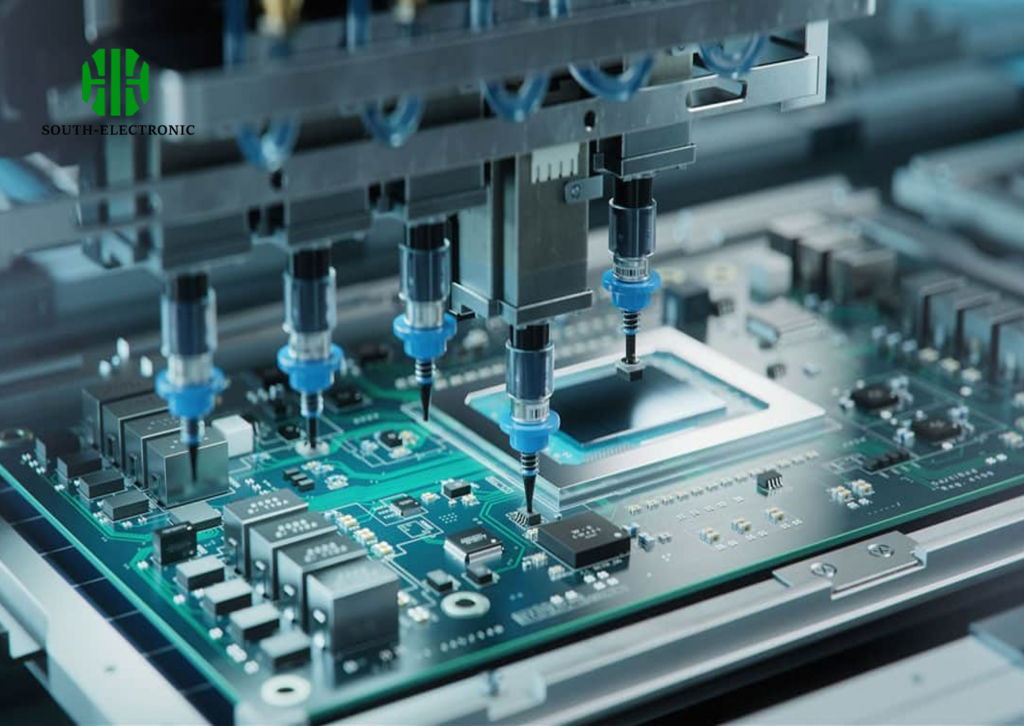

Watch any electronics factory floor – you’ll see stencils everywhere. Why do manufacturers insist on using these metal sheets despite their cost? The answer lies in the cost of not using them.

SMT stencils prevent solder bridging[^3] and insufficient joints by controlling paste deposition. Manual application can’t match their 0.01mm precision, making stencils mandatory for components smaller than 0402 size or BGAs with hidden joints.

Three Uncompromising Reasons for Stencil Use

-

Micro-Scale Requirements

Modern components like 01005 chips (0.4mm x 0.2mm) demand paste deposits thinner than human hair. Human hands shake – machines guided by stencils don’t. -

Repeatability Metrics

Automated lines produce 50,000+ boards daily. Without stencils, paste volume would vary ±30% vs ±5% with stencils. -

Cost Analysis

| Scenario | Defect Rate | Rework Cost/Hour |

|---|---|---|

| No Stencil | 15% | $120 |

| Using Stencil | 2% | $20 |

This table explains why manufacturers swallow stencil costs – they actually save millions in reduced defects.

How to Choose Between Framed vs Frameless Stencils for Your Project?

Your stencil choice impacts production flexibility and costs more than you think. Let’s cut through the confusion.

Framed stencils[^4] (mounted in aluminum frames) suit high-volume production needing quick changes. Frameless stencils (bare steel sheets) work better for prototypes and small batches where storage space matters.

)

Decision Matrix for Stencil Selection

Key Differences Table

| Factor | Framed Stencil | Frameless Stencil |

|---|---|---|

| Setup Time | 2 minutes | 15 minutes |

| Unit Cost | $250+ | $80-$150 |

| Minimum Order | 1 piece | 3+ pieces |

| Best For | Full production runs | NPI builds |

When to Choose Framed

- Running 500+ identical boards

- Automated screen printers

- Limited engineering staff

When Frameless Makes Sense

- Testing 5 design iterations

- Budget under $1,000

- Benchtop manual printers

What Are the Critical Stencil Design Rules Professionals Never Ignore?

Bad stencil design causes 73% of solder defects (IPC data). Avoid becoming a statistic by mastering these non-negotiable rules.

Critical rules include maintaining 1:1.5 aperture aspect ratio, using rounded aperture corners, and implementing 85% area ratio minimum. Proper design prevents solder balls and component tombstoning.

Golden Rules for Flawless Printing

1. Aperture Geometry Guidelines

- Round corners reduce paste sticking

- Trapezoidal walls improve release

2. Thickness Selection Chart

| Component Pitch | Stencil Thickness |

|---|---|

| >1.27mm | 150µm |

| 0.65-1.27mm | 130µm |

| <0.65mm | 100µm |

3. Cleaning Protocol

Every 5 prints for no-clean pastes

Every print for water-soluble pastes

Violate these rules and you'll face solder shorts or insufficient joints. I learned this hard way when a 0.4mm pitch QFN design ignored width-to-thickness ratios – entire batch scrapped.

How to Avoid 6 Costly Stencil Mistakes That Ruin SMA Quality?

From sAberturas estiradas con ángulos de espátula incorrectos y errores de esténcil que se acumulan durante la producción. Eliminemos estos errores comunes.

Errores principales: ignorar el niquelado para un paso fino, cálculos incorrectos del tamaño de la apertura, uso de esténciles dañados, limpieza deficiente, tensión incorrecta y aleaciones de soldadura no compatibles. Todos causan fallas en el SMA (ensamblaje de montaje superficial)](https://www.ipc.org/system/files/technical_resource/E9%26S08_02.pdf)[^5].

Desglose de errores y soluciones

1. Elección incorrecta del material

Utilizar níquel electroformado[^6] para un paso de <0,5 mm en comparación con el acero inoxidable estándar

2. Ignorar las marcas de referencia

Incluir 3 marcas de referencia globales para una alineación precisa

3. Problemas de presión de la escobilla de goma

| Síntoma | Ajuste de la presión |

|---|---|

| Depósitos veteados | Aumentar un 10 % |

| Exudado de pasta | Disminuir un 15 % |

4. Omitir reducciones de paso

Para componentes mixtos, utilizar reducciones de 50 µm en las zonas densas

5. Almacenamiento deficiente

Colgar verticalmente en un lugar con climatización (22 °C ±3 °C, HR <60 %)

6. Parámetros del láser

Ajustar el ancho de pulso <30 ns para paredes de apertura limpias

Corríjalos y observe cómo el rendimiento en la primera pasada aumenta un 27 % (promedio del sector).

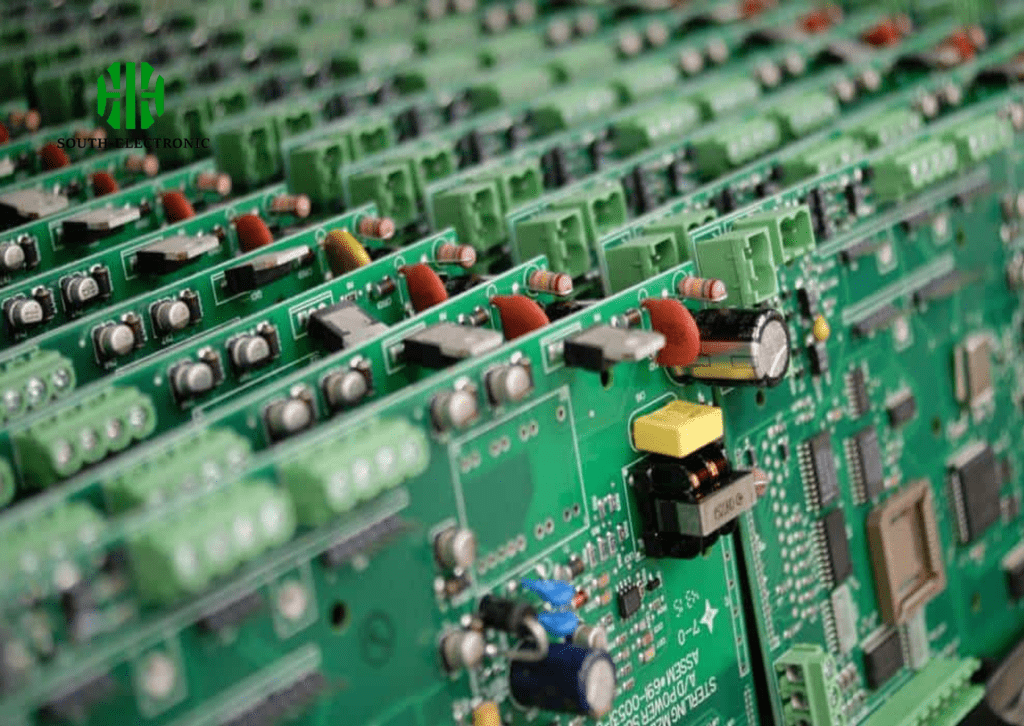

Conclusión

Las plantillas SMT son herramientas de precisión que facilitan la electrónica moderna. Elegir el tipo correcto, seguir las reglas de diseño y evitar errores comunes garantiza un ensamblaje de PCB confiable y rentable, desde el prototipo hasta la producción en masa.

[^1]: Aprenda sobre el papel fundamental de la distribución de la pasta de soldadura en el ensamblaje de PCB y cómo afecta la confiabilidad general del producto.

[^2]: Explore este enlace para comprender cómo las plantillas SMT mejoran la precisión y la eficiencia en la fabricación de PCB, garantizando una electrónica de alta calidad.

[^3]: Descubra estrategias efectivas para prevenir el puenteo de soldadura, un problema común en el ensamblaje de PCB que puede provocar defectos costosos. [^4]: Explore las ventajas de las plantillas enmarcadas para la producción a gran escala y los cambios rápidos, mejorando así la eficiencia de sus proyectos.

[^5]: Comprender las causas de las fallas de los SMA puede ayudarle a evitar errores costosos en el ensamblaje de PCB.

[^6]: Conozca las ventajas del níquel electroformado para aplicaciones de paso fino y mejore la calidad del ensamblaje de PCB.