¿Alguna vez has tenido problemas con circuitos sobrecalentados que funden tus proyectos? Vi cómo mi primer prototipo de LED fallaba por estrés térmico. Las PCB estándar no soportaban la carga térmica, lo que casi arruinó el cronograma de mi proyecto.

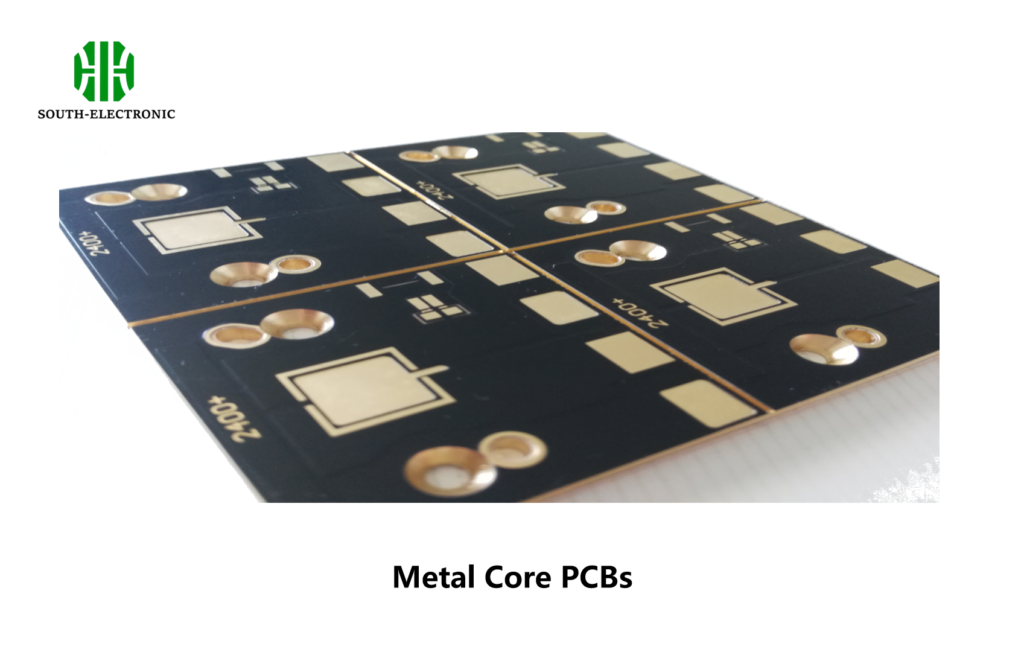

Las PCB utilizan materiales no conductores como FR4 para circuitos generales. Las PCB con núcleo metálico (MCPCB) utilizan bases de aluminio o cobre específicamente para disipar el calor en aplicaciones de potencia como los LED. Esta diferencia en el núcleo resuelve los problemas térmicos que las placas tradicionales fallan.

Elegir entre estas placas afecta la fiabilidad del producto. Comparemos sus enfoques de diseño y comportamiento térmico para optimizar tu electrónica.

¿Cómo se diseña una PCB de circuito impreso (MCPCB)?

Los defectos de diseño causan costosas fallas en las MCPCB. He visto diseños mal planificados que se sobrecalientan a pesar de tener núcleos metálicos. Siga estas pautas para evitar trampas térmicas.

Concéntrese en la optimización de la trayectoria térmica[^2] al diseñar PCB con núcleo metálico. Coloque las fuentes de calor directamente sobre los núcleos metálicos, utilice capas dieléctricas mínimas y calcule la [compatibilidad térmica]; siempre verifique la compatibilidad del espesor del cobre.

Variables críticas de diseño

El diseño de una MCPCB requiere equilibrar tres elementos: las necesidades de conductividad, las limitaciones de fabricación y el costo. A continuación, se muestra el marco de decisión que utilizo:

| Factor de diseño | Núcleo de aluminio | Núcleo de cobre |

|---|---|---|

| Conductividad térmica (W/mK) | 2-3 | 5-8 |

| Cantidad óptima de capas | Solo 1-4 capas | Hasta 8 capas posibles |

| Comparación de peso | Más ligero | 2-3 veces más pesado |

| Costo en comparación con FR4 | 40 % más alto | 150 % más alto |

| Ideal para aplicaciones térmicas | LED de potencia media | Semiconductores de alta potencia |

El proceso de fabricación de PCB con núcleo metálico requiere técnicas de perforación específicas. Los núcleos de aluminio necesitan brocas de carburo para evitar rebabas. Los núcleos de cobre requieren velocidades de alimentación más lentas. La conductividad térmica disminuye significativamente cuando las capas dieléctricas superan los 0,1 mm. Aleje las fuentes de calor de los bordes de la placa para evitar puntos calientes.

¿Por qué las PCB con núcleo metálico son superiores a las FR-4 estándar en gestión térmica?

¿Observas cómo las placas FR4 se decoloran bajo cargas elevadas? Yo sí. El calor atrapado daña los componentes sensibles. Los núcleos metálicos proporcionan vías de escape.

Las placas de circuito impreso (PCB) con núcleo metálico transfieren el calor hasta 10 veces más rápido que las FR4. Sus bases de aluminio o cobre absorben el calor directamente de los componentes. Esto evita la acumulación de temperatura en la electrónica de potencia.

Análisis del rendimiento térmico

La superioridad se debe a tres propiedades físicas:

| Propiedad | Placa FR4 | MCPCB | ||||

|---|---|---|---|---|---|---|

| Material base | Vidrio-epoxi | Metal (Al/Cu) | Trayectoria térmica | No lineal | Vertical directa | |

| Rango de conductividad | 0,2-0,3 W/mK | 1-400 W/mK | ||||

| Umbral de fallo | 130 °C | 140-300 °C | ||||

| Vida útil del componente | Se reduce un 50 % por encima de 85 °C | Se mantiene a 100 °C |

El FR4 atrapa el calor entre capas no conductoras. La PCB con núcleo metálico conductividad térmica[^5] crea rutas directas desde los componentes hasta los disipadores térmicos. Utilizo núcleos de aluminio para controladores automotrices que resisten entornos de 120 °C. Los núcleos de cobre soportan cargas extremas, como las fuentes de alimentación de servidores. Las vías térmicas deben conectarse directamente a la base metálica para funcionar correctamente.

¿Cuándo elegir una PCB con núcleo de aluminio en lugar de cobre, o viceversa?

Elegir el tipo de núcleo incorrecto supone un gasto excesivo. Recuerdo a un cliente que gastó de más en cobre cuando el aluminio era suficiente. Aprenda cuándo funciona mejor cada metal.

Elija aluminio para productos de iluminación con precios competitivos. Elija cobre para exigencias térmicas extremas cuando su presupuesto lo permita. Los núcleos de aluminio son ideales para la mayoría de las aplicaciones de iluminación. El cobre cumple con los requisitos térmicos de grado militar.

Matriz de selección de materiales

La elección del metal se determina por las ventajas y desventajas:

| Requisito | Solución con núcleo de aluminio | Solución con núcleo de cobre |

|---|---|---|

| Limitación presupuestaria | Sí, más económico | No, premium |

| Diseños ultrafinos | Difícil | Mayor flexibilidad |

| Densidad de potencia | Inferior a 8 W/cm² | Superior a 10 W/cm² |

| Aplicaciones de RF | Bajo rendimiento | Excelente debido a la conductividad |

| Preocupaciones de peso | Más ligero | Considerablemente más pesado |

| Picos térmicos | Bueno para moderado ✅ | Necesario para extremo ✅ |

Los núcleos de aluminio predominan en las aplicaciones LED: el 70 % de mis proyectos de iluminación utilizan placas revestidas de aluminio. El cobre se vuelve necesario al trabajar con semiconductores de potencia superiores a 150 W. Las capas MCPCB de cobre admiten más capas, pero aumentan la complejidad de fabricación. Siempre prototipe ambos si no está seguro.

Conclusión

La diferencia entre PCB y MCPCB se reduce a las necesidades térmicas. Los núcleos metálicos gestionan el calor para la electrónica de alta potencia mediante capas optimizadas. Elija las bases con cuidado en función del coste y los requisitos de conductividad.

[^1]: Explore las ventajas de las PCB con núcleo metálico para una gestión térmica eficiente en electrónica.

[^2]: Aprenda sobre las técnicas de optimización de la trayectoria térmica para mejorar el rendimiento de sus PCB.

[^3]: Conozca las vías térmicas y su papel en la disipación térmica eficaz en las PCB.

[^4]: Explore las desventajas de las placas FR4 y por qué se prefieren alternativas como las MCPCB. [^5]: Comprender la conductividad térmica es crucial para optimizar los diseños de PCB y garantizar la confiabilidad.