¿Qué significa el color de una PCB?

El color de una PCB generalmente se refiere al color de la pintura de la placa, que es más visible al levantarla. El color de la superficie de la PCB es el color de la resina de soldadura. El tinte para PCB es una resina endurecida. La resina principal es incolora y casi transparente. El verde, al igual que otros colores, es un agente colorante.

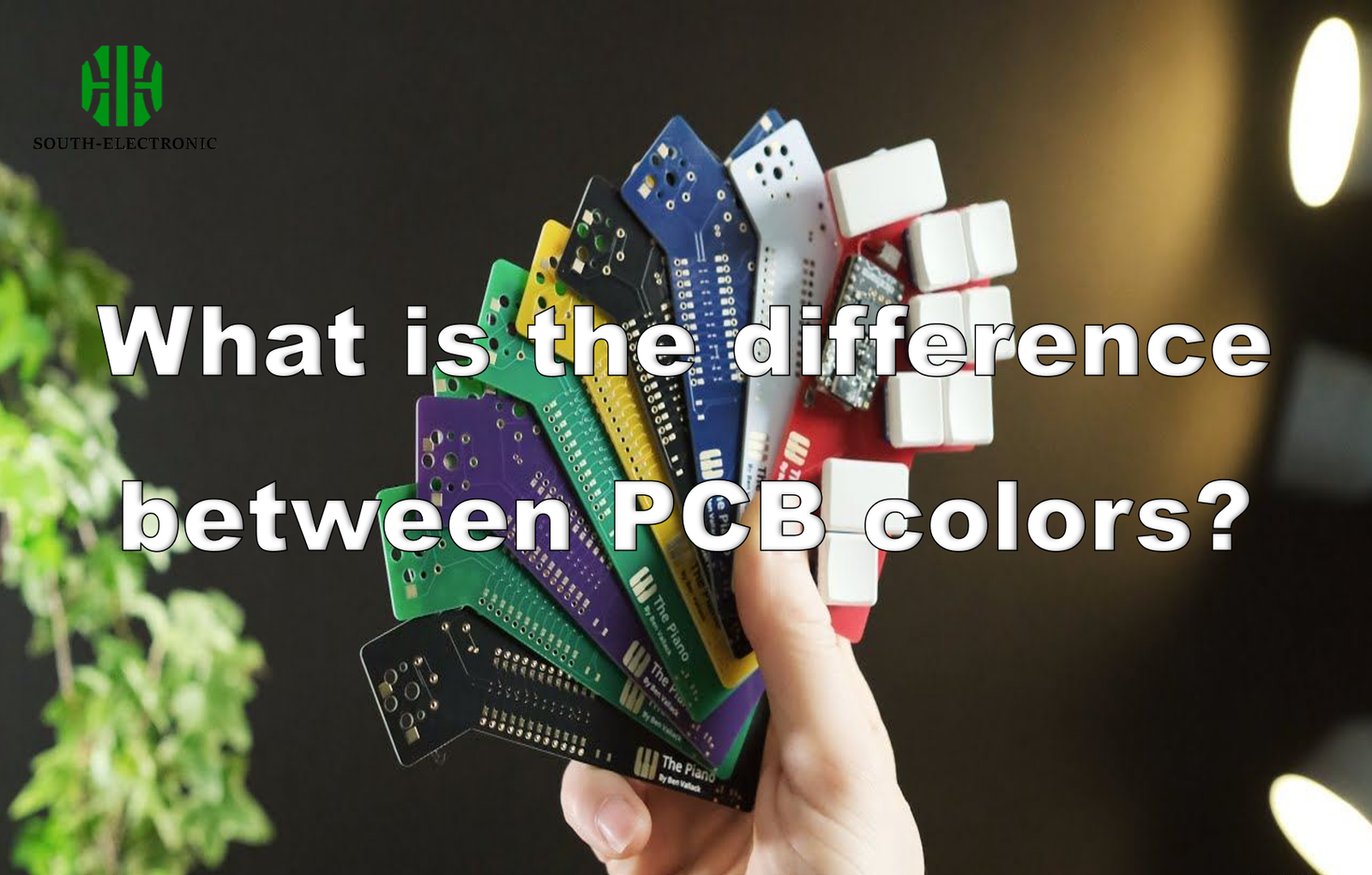

El color se aplica a las PCB mediante serigrafía. Los colores de las PCB incluyen verde, negro, azul, amarillo, morado, rojo y marrón. Algunos fabricantes también han desarrollado PCB en varios colores, como blanco y rosa.

¿Existen diferencias entre los diferentes colores de PCB?

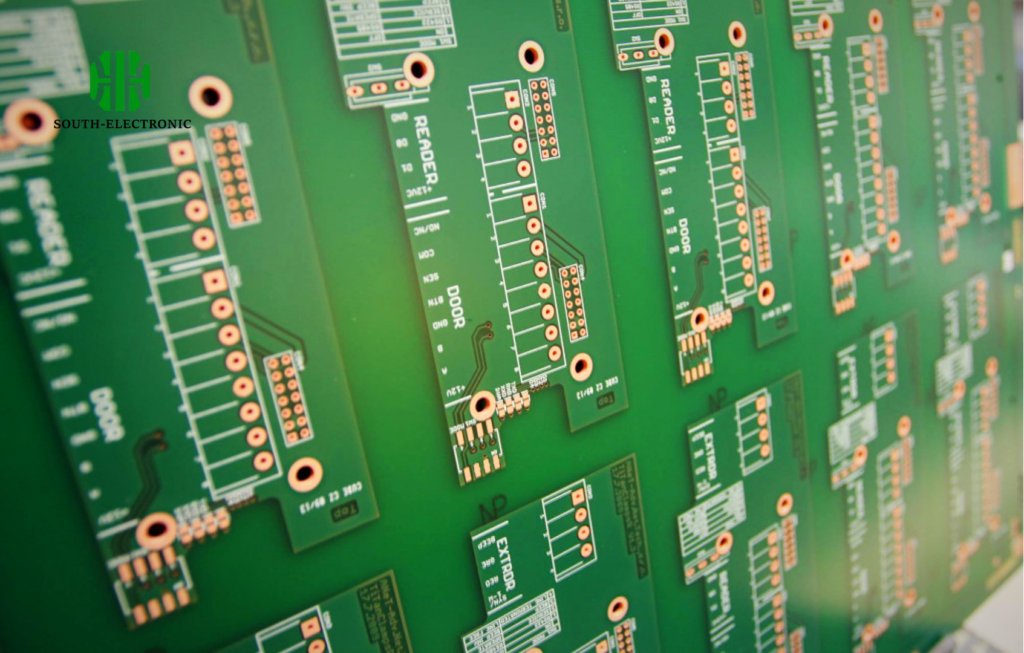

- PCB verdes

Las PCB verdes son el color más popular. Por lo tanto, muchas personas creen erróneamente que las PCB son verdes o que son mayoritariamente verdes. El verde mejora la claridad de la PCB porque crea un contraste nítido con el texto blanco, lo que mejora la legibilidad. Además, un tratamiento superficial de PCB verde refleja menos luz, lo que ayuda a reducir el deslumbramiento.

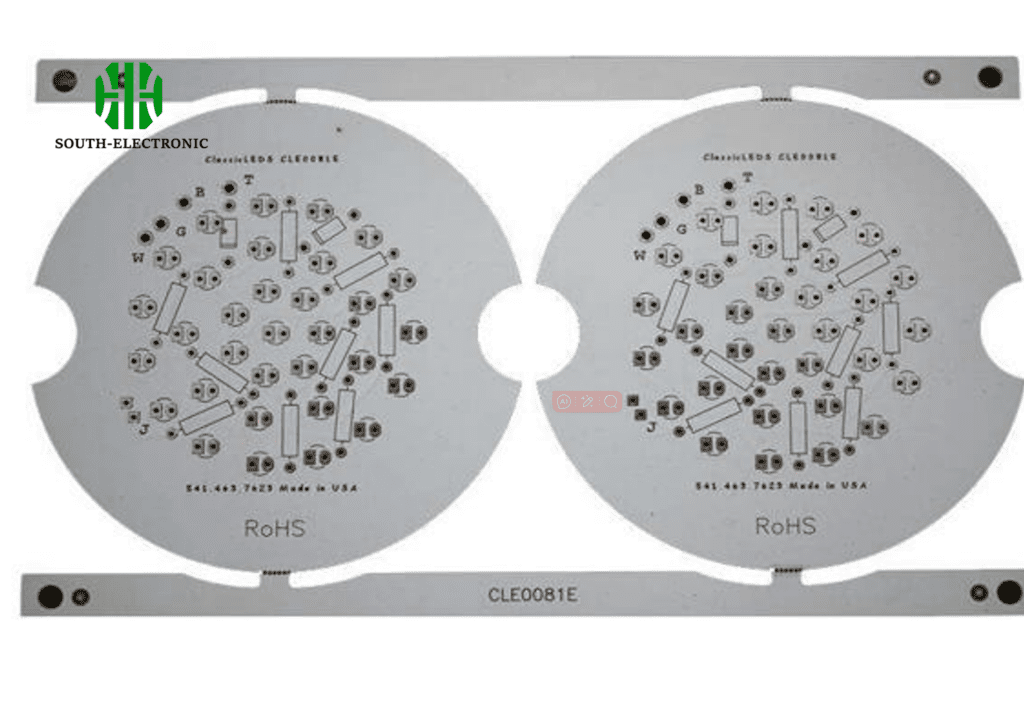

- PCB blancas

Las PCB blancas se ven limpias y nítidas en diversos entornos y son cada vez más populares. Sin embargo, aún no son la opción preferida, ya que ocultan fácilmente las pistas. No obstante, ofrecen un contraste especialmente llamativo con la serigrafía negra.

- PCB amarillas

Las PCB amarillas fueron comunes en su momento, pero ya no son tan prácticas. Las PCB amarillas pueden satisfacer rápidamente diversas necesidades de estilo, limpieza y visibilidad. Sin embargo, presentan una desventaja importante: su bajo contraste con las pistas y la serigrafía.

- PCB azules

Las PCB azules se consideran placas más gruesas para etiquetado porque ofrecen un contraste significativo con la serigrafía. Este color no es tan llamativo como las PCB verdes, negras o blancas, pero es una excelente opción por su excelente estética. Las PCB azules son especialmente adecuadas para instalaciones de LCD, ya que no crean bordes contrastantes ni colores de fondo brillantes.

- PCB rojas

Muchos fabricantes de PCB se inclinan por el uso de PCB rojas debido a sus ventajas. Las PCB rojas ofrecen una excelente visibilidad y un contraste claramente definido entre pistas, planos y áreas transparentes. La serigrafía luce espectacular en contraste con las PCB rojas.

- PCB negras

Las PCB negras son tan populares como las blancas. Ambos colores generan un bajo contraste, lo que facilita el marcado de componentes importantes. Sin embargo, la principal desventaja de las PCB blancas y negras es que ciertos detalles pueden resaltarse y proyectar pequeñas sombras. Estas sombras dificultan el trazado. Por lo tanto, las PCB negras no son adecuadas para diversas aplicaciones de alta temperatura, ya que pueden decolorar la serigrafía. Además, las PCB negras, al ser una mezcla de cobalto y carbono, pueden tener baja conductividad.

¿Qué proceso determina el color de la PCB?

Los diferentes colores no afectan el proceso de fabricación de la PCB. El cobre se sigue aplicando en uno o ambos lados, y a medida que se añade o se retira, la PCB se alisa. La capa de cobre de la PCB es muy fina, por lo que el color verde destaca tanto.

Esta fina capa de cobre se cubre durante el proceso de soldadura para evitar que se oxide. La máscara de soldadura se encarga de esto y, en muchos casos, también es el color verde estándar. En otros colores, el cobre no se aprecia con claridad, lo que dificulta la visibilidad de las pistas.

Una vez dibujadas las pistas, se colocan los componentes. Estos deben soldarse según el diagrama de la placa. Finalmente, con los componentes instalados, se prueba la placa. Si funciona, entra en producción.

La mayoría de las placas de circuito impreso son diseñadas por ingenieros y se producen prototipos antes de su entrada en producción.

¿Por qué la mayoría de las PCB son ecológicas ahora?

Esto se debe principalmente a que la máscara de soldadura ecológica es la más desarrollada y sencilla, y las PCB ecológicas también son más respetuosas con el medio ambiente. Además del verde, los colores de las PCB incluyen blanco, amarillo, rojo, azul, mate e incluso crisantemo, morado, negro y verde brillante. El blanco existe porque lo necesitamos para las lámparas.

Otros colores de PCB se utilizan principalmente para distinguir diferentes muestras de productos. A lo largo del ciclo de vida de una empresa, desde I+D hasta el lanzamiento del producto, los diversos usos de la PCB dependen de la empresa. Una PCB de laboratorio puede ser morada, una PCB de botón roja o una PCB interna de ordenador negra.

A continuación, se presentan algunas razones para elegir PCB verdes:

- Material de vidrio epoxi

El vidrio epoxi es un material utilizado para crear la capa de máscara de soldadura en las placas de circuito. Este material solía ser verde, que se convirtió en el color estándar para todos los ensambladores de la industria, utilizando el mismo vidrio epoxi. Posteriormente, se introdujeron otros colores, pero los ensambladores siempre consideraron el verde.

- Contraste del verde con texto impreso en blanco

Los ensambladores suelen encontrar que escanear placas de circuito verdes es más fácil y requiere menos tiempo porque están acostumbrados y familiarizados con el color. Comentan que escanear placas de diferentes colores requiere mucho tiempo. Otra razón es que el verde cansa menos la vista al escanear que otros colores. Se utiliza el verde porque también contrasta con el texto impreso en blanco en las pistas de la placa de circuito.

- Uso militar extensivo

Las normas militares tienen un impacto significativo en el color verde de las placas de circuito. Muchos creen que el verde es muy efectivo en las placas de circuito de grado militar. El ejército exige a los proveedores que proporcionen placas de circuito verdes, que luego suministran a otros clientes. Estas placas acaban convirtiéndose en excedentes para los proveedores militares. Como resultado, el verde no solo es considerado por ensambladores, trabajadores de línea de producción y otros clientes, sino también por el ejército.

- Exposición de la máscara de soldadura

Las placas de circuito impreso (PCB) requieren velocidades de soldadura más altas, y existen otros colores disponibles, pero no ofrecen una mayor cobertura de la máscara de soldadura. Los colores más oscuros, como el azul, el blanco o el marrón, tienen una alta pigmentación, por lo que requieren una máscara de soldadura más oscura. Las máscaras de soldadura blancas y negras suelen tener velocidades de exposición más altas, pero el verde proporciona un tono más oscuro, tanto para la exposición del trabajador como para mayores tolerancias dentro del diseño.

- Las PCB verdes son más fáciles de identificar para las máquinas.

En general, los productos electrónicos se someten tanto a la fabricación de la placa como a la soldadura de los componentes. Varios pasos en la fabricación de la placa de circuito impreso se realizan en una sala con luz amarilla. Las PCB verdes ofrecen mejor visibilidad en una sala con luz amarilla, pero esta no es la principal preocupación.

Al soldar componentes, la inspección debe realizarse aplicando pasta de soldadura con un pincel, aplicando soldadura a los componentes y realizando una AOI (Inspección Óptica Automatizada) en la parte posterior. Estos pasos requieren alineación y calibración óptica, y un color base de PCB verde facilita un mejor reconocimiento del instrumento.

- Las PCB verdes son más cómodas de usar.

Algunos procesos de inspección dependen de la observación de la placa por parte de los trabajadores (aunque ahora se utiliza mayormente la inspección con sonda voladora). Observar la placa bajo una luz intensa hace que las PCB verdes sean más cómodas para la vista.

- Las PCB verdes reducen los costos de producción

Debido a su amplia gama de aplicaciones, las PCB verdes se utilizan tanto en producción como en adquisición. Además, en la producción a gran escala, se puede utilizar el mismo recubrimiento de color, lo que reduce los costos de la línea de producción y, por lo tanto, los costos de adquisición de los recubrimientos verdes son menores que los de otros materiales. Por lo tanto, el verde es la resina más común, lo que ofrece ventajas en los costos de fabricación y los plazos de entrega.

- Las PCB ecológicas son relativamente respetuosas con el medio ambiente.

Las PCB de desecho no liberan gases tóxicos cuando se reciclan a altas temperaturas. Otros colores de PCB, como el azul y el negro, se dopan con cobalto y carbono, respectivamente, debido a su baja conductividad, lo que supone un riesgo de cortocircuito.

Además, los colores oscuros de PCB, como los utilizados en las lámparas negras, moradas y azules, dificultan la inspección y el control de la placa base, lo que dificulta el control del proceso.

Por ejemplo, las pizarras son más susceptibles a problemas en el proceso de producción y en la proporción de materia prima. Un pequeño error puede provocar diferencias de color notables, lo que conlleva una alta tasa de defectos en las PCB. Las PCB negras también dificultan la distinción de las pistas, lo que complica el mantenimiento y la depuración posteriores. Muchos fabricantes de PCB rara vez utilizan PCB negras.