El cerebro de tu smartphone esconde un secreto: capas delgadas como el papel [^1] transforman el caos en orden a través del calor y la fuerza de compresión. Si falla, tu dispositivo se convierte en chatarra. ¿Cómo funciona esta soldadura invisible?

La laminación de PCB une capas de cobre y aislantes en una placa multicapa utilizando calor (170-200°C) y presión (200-500 PSI). Este paso crítico garantiza la confiabilidad de la señal en dispositivos que van desde coches hasta routers 5G, evitando espacios de aire y separación de capas.

Pero los materiales brutos y las batallas físicas hacen que este proceso sea arriesgado. Desmontemos tres factores clave que los ingenieros luchan a diario.

¿Cómo transforma la laminación de PCB las capas en una placa sólida?

Imagina unir capas delgadas como la piel de una cebolla sin burbujas de pegamento. Si te equivocas por 5°C, tu cargador de teléfono puede generar chispas. Las PCB modernas requieren *precisión quirúrgica[^2].

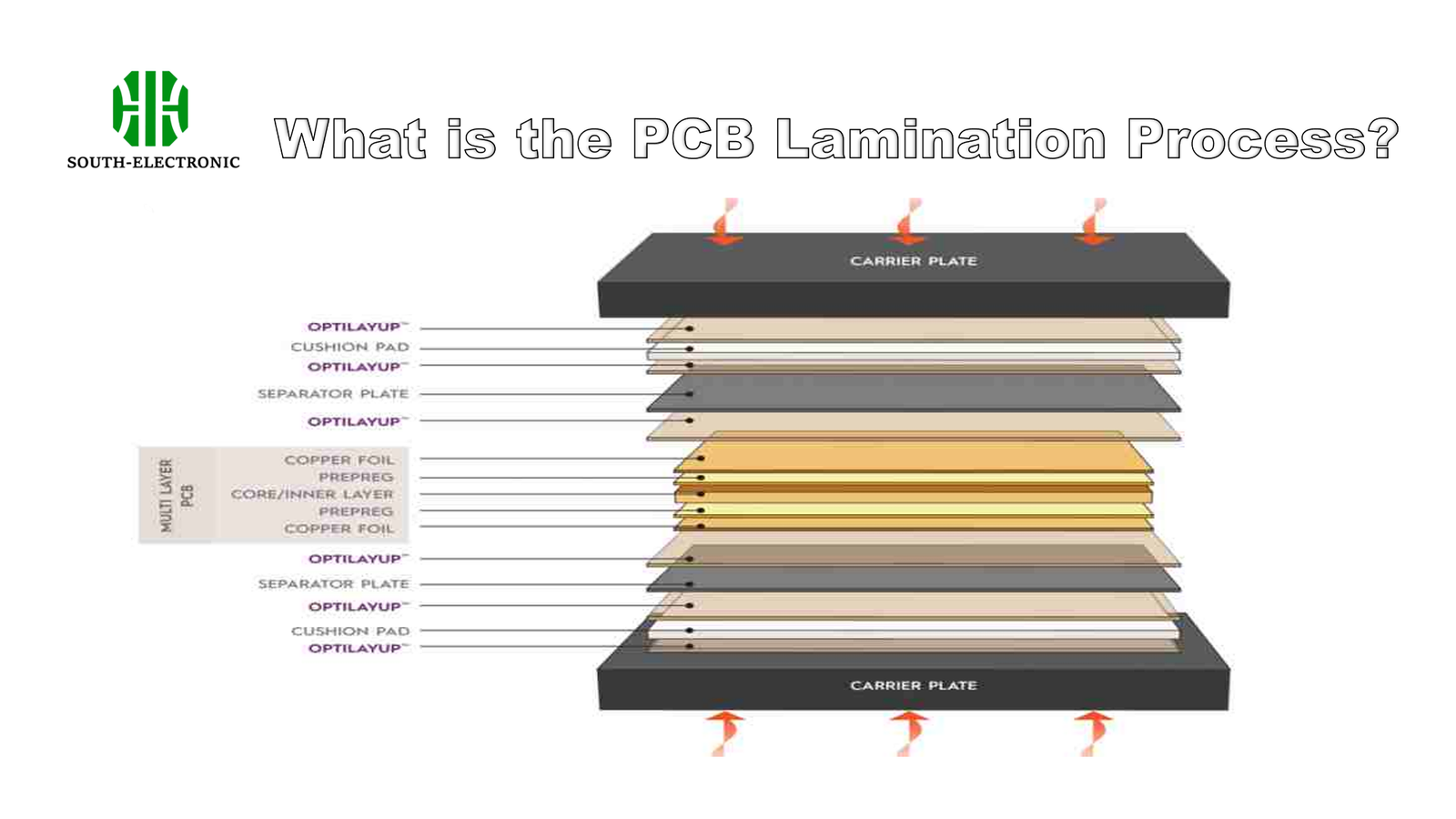

La prensa de laminación[^3] actúa como un martillo de forja: el calor suaviza la resina de prepreg (170-200°C), mientras que la presión hidráulica (200-500 PSI) elimina las burbujas de aire. Las capas de cobre se fusionan a medida que la resina se cura, creando una estructura dieléctrica unificada resistente al estrés térmico.

)

El equilibrio de presión y temperatura

El equilibrio de estos dos parámetros determina el éxito o el desastre:

| Escenario | Temperatura | Presión | Resultado |

|---|---|---|---|

| Óptimo | 185°C | 350 PSI | Unión sin vacíos |

| Sobrecalentado | 210°C | 350 PSI | Degradación de la resina |

| Presión baja | 185°C | 150 PSI | Riesgo de delaminación |

| Subida rápida | 200°C | 400 PSI | Placa deformada |

El calor activa la resina de prepreg en su etapa B, permitiendo que fluya y llene los microespacios entre las trazas de cobre. La presión actúa en sentido vertical para eliminar los vacíos – aire atrapado que causa el 72% de las pérdidas de señal de alta frecuencia (datos de IPC-6012B). Las placas de automóviles requieren tolerancias más estrictas (±3°C) en comparación con la electrónica de consumo (±8°C) debido a los extremos de vibración.

¿Por qué es importante la selección de materiales? Prepreg vs. núcleo en la laminación de PCB

Elegir mal, y tu placa de 6 capas se delamina en el verano de Arizona. El prepreg no es "solo pegamento" – es el sistema inmunológico de tu placa.

El contenido de resina del prepreg (45-70%) llena los valles de cobre, mientras que el núcleo proporciona estabilidad mecánica con su dieléctrico curado. El FR-4 sigue siendo el estándar, pero los diseños de alta velocidad requieren Megtron 6 o Isola Astra para impedancia controlada bajo frecuencias de 5 GHz+.

)

Batalla de los conceptos básicos: Diferencias clave

| Propiedad | Prepreg | Núcleo |

|---|---|---|

| Estado de la resina | Parcialmente curada (etapa B) | Completamente curada |

| Espesor | 0,05-0,5 mm | 0,1-3,2 mm |

| Constante dieléctrica | 3,8-4,5 | 4,1-4,9 |

| Aplicación | Unión entre capas | Base estructural |

| Temperatura Tg | 130-180°C | 140-220°C |

Las placas de grado militar utilizan núcleos de poliimida (Tg 260°C) para sistemas de guía de misiles, mientras que la iluminación LED adopta FR-4 rentable. Los materiales de alta Tg (>170°C) soportan 6+ ciclos de soldadura sin plomo, pero aumentan la dificultad de laminación – requieren un 10-15% más de presión para lograr uniones sin vacíos, según las pautas de proceso de Sanmina.

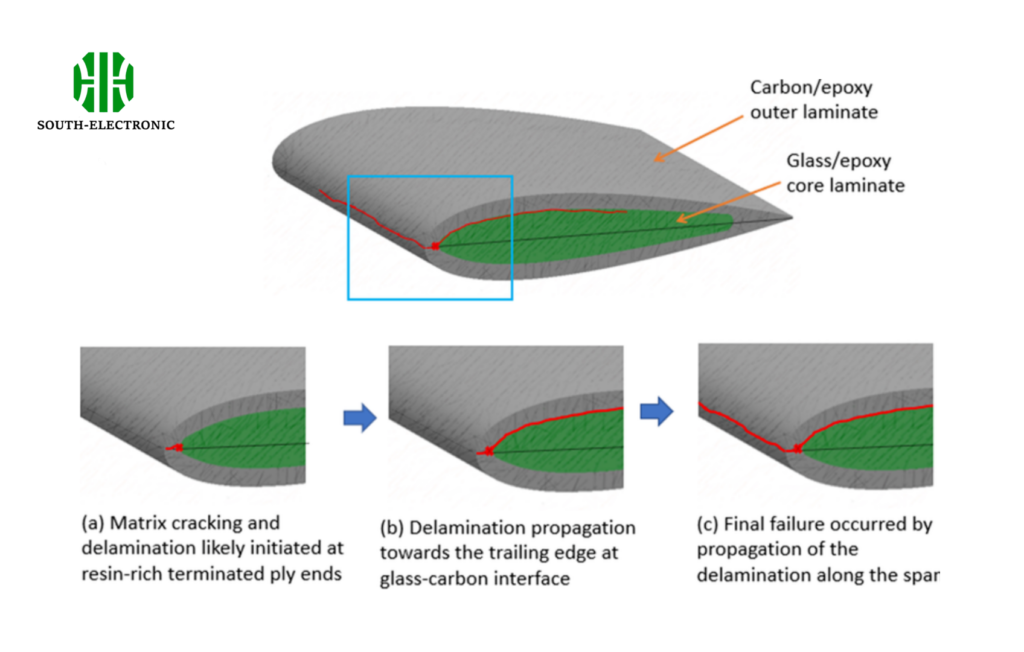

¿Cómo prevenir la delaminación[^4] y los vacíos[^5]?

Una sola huella dactilar puede condenar a una placa de servidor de $500. He desechado lotes por derrames de café – la contaminación es el asesino silencioso.

Combate la delaminación con el tratamiento de óxido de cobre (20-50 μin de rugosidad), prensas asistidas por vacío (50 μm – crítico para placas aeroespaciales.

)

Protocolos anti-falla

| Defecto | Causa | Prevención | Herramienta de detección |

|---|---|---|---|

| Delaminación | Absorción de humedad | Hornear a 120°C durante 4 horas pre-laminación | Microscopía acústica |

| Vacíos | Volátiles atrapados | Prensa de vacío + ciclo de curado lento | Imágenes de rayos X |

| Hambruna de resina | Presión baja | Sensores de presión con retroalimentación en tiempo real | Análisis de sección transversal |

| Resina quemada | Sobrecalentamiento | Control de temperatura multi-zona | Análisis FTIR |

Los proveedores de automóviles como Bosch aplican estándares de Clase 3 – 0 vacíos en el 95% de las placas. Logra esto mediante sistemas de presión cerrados que ajustan ±15 PSI dinámicamente. Horneado post-laminación a 150°C durante 1 hora reduce la humedad residual por debajo del 0,1%, según IPC-1601.

Conclusión

La laminación de PCB combina arte y física: un baile preciso de calor y presión con ciencia de materiales. Desde 5G hasta rovers en Marte, cada dispositivo conectado depende de esta alquimia oculta. Domínala, y sostendrás la delgada línea entre la innovación y las cenizas.

[^1]: Entender las capas delgadas como el papel es crucial para comprender cómo funcionan las PCB y su importancia en la electrónica moderna.

[^2]: Explorar la precisión quirúrgica en la laminación de PCB revela los estándares críticos necesarios para dispositivos electrónicos confiables.

[^3]: Aprender sobre la prensa de laminación proporciona una visión de la tecnología que garantiza la calidad y confiabilidad de las PCB.

[^4]: Entender la prevención de la delaminación es crucial para mantener la integridad de las placas de PCB, especialmente en aplicaciones de alto riesgo.

[^5]: Explorar los métodos de detección de vacíos puede mejorar la calidad de la fabricación de PCB, garantizando la confiabilidad en aplicaciones críticas.