Tu placa de circuito podría dañarse por una sola gota de agua o un viaje accidentado en camión. Ese peligro constante mantiene despiertos a los ingenieros electrónicos, quienes necesitan protección a prueba de balas. El encapsulado sella los circuitos vulnerables con una armadura.

El encapsulado consiste en verter resina líquida en un molde que contiene conjuntos de PCB y luego curarla para formar una protección sólida contra la humedad, los productos químicos y los impactos. Crea una encapsulación completa, a diferencia de los recubrimientos superficiales.

Ahora analicemos las decisiones clave sobre el encapsulado frente a otros métodos, perfeccionando el proceso y evitando las dificultades ocultas de esta técnica de protección esencial.

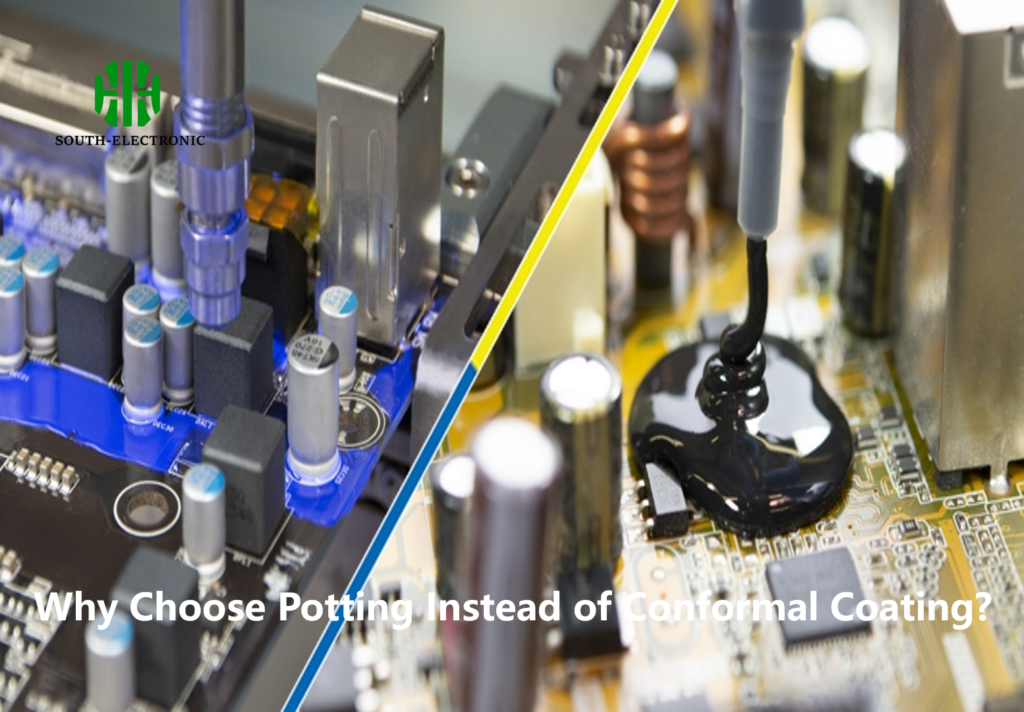

Encapsulado[^1] PCB vs. Recubrimiento conformado[^2]: ¿Qué protección necesitan realmente sus dispositivos electrónicos?

Los daños por impacto me acaban de costar $3000 en equipos de campo. También se enfrentan a fallos desastrosos si los riesgos ambientales vulneran las defensas débiles. ¿Por qué arriesgarse con recubrimientos parciales?

El encapsulado sumerge los conjuntos completos en resina protectora, mientras que los recubrimientos conformados delgados solo añaden una capa superficial. Utilice el encapsulado contra tensiones extremas como la inmersión o la vibración constante. Elija recubrimientos para aplicaciones interiores estables que requieren acceso a los componentes.

Selección de la estrategia de blindaje adecuada

La protección electrónica no es universal. Los criterios críticos incluyen el entorno operativo, las necesidades de reparación y las limitaciones presupuestarias. Basándome en mis proyectos, pregunte:

Tres preguntas clave

| Criterios | Solución de encapsulado | Alternativa de recubrimiento |

|---|---|---|

| Amenaza de humedad[^3] | Resistente a la inmersión | Resiste solo la humedad |

| Resistencia al impacto[^4] | Matriz de absorción de impactos | Protección superficial contra rayones |

| Necesidades de mantenimiento[^5] | Encapsulado permanente | Reutilizable con solventes |

Los recubrimientos son ideales para prototipos que requieren el intercambio de componentes o dispositivos interiores como termostatos. El encapsulado[^1] se adapta a entornos hostiles: robots de fábrica, sensores marinos o rastreadores de vehículos deben soportar la penetración de agua y vibraciones aplastantes. Un monitor de construcción falló después de que el recubrimiento presentara problemas con las vibraciones del tráfico peatonal diario, pero el encapsulado solucionó el problema. Evalúe los niveles de tensión con precisión.

¿Cómo lograr un sellado perfecto en el proceso de encapsulado de PCB?

Las burbujas de aire atrapadas bajo la resina causaron corrosión prematura en el húmedo Brasil. Esto me enseñó: un encapsulado impecable requiere precisión en la preparación y la ejecución.

Un sellado perfecto requiere resina desgasificada vertida lentamente en un ángulo de 20-30° en entornos sin vibraciones. El calentamiento estratégico durante el curado garantiza una adhesión sin burbujas. Una preparación limpia de la superficie es esencial.

Dominando el encapsulado sin burbujas

Los huecos se convierten en vías de humedad. Lograr un sellado hermético implica tres etapas críticas que aprendí al implementar unidades telemáticas:

Pasos de precisión para la fiabilidad

| Etapa | Mejores prácticas | Errores comunes |

|---|---|---|

| Preparación | Limpieza de la superficie con tratamiento de plasma | Contaminación por aceite de huellas dactilares |

| Vertido | Chorro lento y continuo desde un borde | Vertido rápido que atrapa el aire |

| Curado | Temperaturas de rampa ±5 °C/min | Calentamiento desigual que causa grietas |

Siempre precaliente los componentes para que coincidan con la temperatura de la resina. ¿Ese proyecto del controlador solar? Las placas a temperatura ambiente causaron grietas en las carcasas durante el ciclo térmico cuando la resina se contrajo más rápido que las PCB. Un vertido paciente y en ángulo reduce las burbujas atrapadas; uso jeringas para placas complejas. Los huecos microscópicos pierden la batalla contra la condensación.

¿Cuáles son los costos y desafíos ocultos del encapsulado de PCB?

Mi almacén albergaba 200 placas encapsuladas arruinadas por errores de cálculo en el curado. Más allá del precio de los materiales, se esconden trampas costosas: los fallos de proceso y la logística de devolución agotan los presupuestos.

Los costes de encapsulado incluyen mano de obra adicional (20-40%), desechos de lotes defectuosos (5-15%) y equipos de prueba. La contracción de la resina y la tensión térmica generan problemas crónicos de fiabilidad, mientras que el retrabajo implica la destrucción de los conjuntos.

Calculando el Precio Real

Los cálculos iniciales a menudo pasan por alto los factores de capitalización:

Desglose de Costos de Consecuencias Inesperadas

| Categoría de Gasto | Impacto Típico | Estrategias de Mitigación |

|---|---|---|

| Configuración del Proceso | Tarifas de personalización del molde | Estandarizar los diseños de las carcasas |

| Ciclos Largos | Cuellos de botella en el tiempo de curado | Invertir en epoxis de fraguado más rápido |

| Desperdicio de Material[^6] | Resina espumada/excesivamente vertida al 5-8% | Cámaras de mezcla al vacío |

| Costos de Falla | Devoluciones en campo + recalibración | Cámara de pruebas ambientales |

Las consideraciones sobre el costo del material van más allá de la resina por litro. Los dispositivos médicos fallidos me enseñaron: las devoluciones de carga aérea reducen al instante los ahorros de las resinas baratas. Las tensiones por desajuste térmico dominan las estadísticas de fallos. Ahora prototipo en rangos de temperatura de ciclo de vida: su producción ahorra meses con los datos de las pruebas de estrés.

¿Cómo prevenir huecos y grietas en PCB encapsuladas?

Pruebas aeroespaciales fallidas ($$) atribuibles a microgrietas. Los huecos se convierten en depósitos de agua con las oscilaciones de temperatura. Ambas requieren controles de proceso rigurosos para evitarlos.

Prevenga los huecos desgasificando las mezclas de resina y vertiendo en cámaras de vacío. Detenga las grietas con materiales de PCB con CTE de resina equivalente. Añadir rellenos de sílice reduce la contracción.

Ingeniería de encapsulado impecable

Los sellos agrietados fallan gradualmente. Aborde los mecanismos de formación mediante la ciencia y la física de los materiales:

Combatiendo las imperfecciones a escala

| Modo de fallo | Causa principal | Ruta de solución |

|---|---|---|

| Huecos | Aire/gases atrapados durante el vertido | Procesamiento al vacío antes y después del vertido |

| Delaminación | Mala adherencia superficial | Imprimaciones activadoras de superficies |

| Grietas térmicas | Resina con CET > trazas de cobre | Resinas flexibilizadoras + rellenos |

| Tensión de curado | Reacciones sobreaceleradas | Curado controlado en varias etapas |

Un desespumante exhaustivo sigue siendo crucial. El proyecto del sensor sumergible reveló que los tiempos de subvacío crean burbujas, mientras que los ciclos excesivos causan gelificaciones prematuras. Utilice epoxis con CET compatible: mis controles industriales aumentaron su longevidad con resinas a base de silicona que se flexionan alrededor de componentes rígidos. Supervise el curado como un panadero observa el pan.

Conclusión

El encapsulado de PCB crea una protección ambiental vital, pero exige conocimientos técnicos sobre los materiales, las dificultades del proceso y la gestión de costos en las estrategias de protección (máximo 40 palabras).

[^1]: Explore los beneficios del encapsulado para la protección de la electrónica y comprenda su importancia en entornos hostiles. [^2]: Aprenda las diferencias entre el recubrimiento conformado y el encapsulado y cuándo usar cada método para una protección óptima.

[^3]: Descubra el impacto de la humedad en las PCB y por qué la impermeabilización es crucial para su longevidad.

[^4]: Descubra cómo mejorar la resistencia al impacto en las PCB para prevenir daños por golpes y vibraciones.

[^5]: Comprenda las implicaciones de mantenimiento del encapsulado frente al recubrimiento conformado para sus dispositivos electrónicos.

[^6]: Aprenda estrategias para reducir el desperdicio de material durante el encapsulado, mejorando así la eficiencia y la rentabilidad.