¿Cuáles son las clasificaciones de los procesos de galvanoplastia de PCB?

Galvanoplastia de cobre brillante con ácido

- Principio del proceso y características técnicas

La galvanoplastia de cobre brillante con ácido utiliza un electrolito de sistema de sulfato, con sulfato de cobre como sal principal. Mediante la adición de abrillantadores, agentes niveladores y otros aditivos, los iones de cobre se reducen y se depositan en el cátodo (superficie de la lámina de cobre de la PCB). Este proceso presenta las siguientes ventajas técnicas:

Conductividad ultraalta: la pureza de la capa de cobre depositada es > 100 %. 99,9 %, con una resistividad de tan solo 1,72 μΩ·cm, cercana al valor teórico del cobre puro.

Excelente calidad superficial: Mediante la regulación del abrillantador, se puede obtener una superficie plana de nivel de espejo con una Ra ≤ 0,2 μm.

Fuerte adhesión: La resistencia de adhesión con la lámina de cobre del sustrato es ≥5 N/mm, lo que cumple con los requisitos de tensión mecánica de las placas de circuito impreso de alta densidad.

- Escenarios de aplicación

Engrosamiento del circuito de la capa interna/externa: Basado en la lámina de cobre original de 18-35 μm, se puede galvanizar hasta un espesor de 50-100 μm para satisfacer las necesidades de alta corriente. Transmisión

Refuerzo de interconexión de orificios pasantes: Se logra un recubrimiento uniforme para microorificios con un diámetro inferior a 0,3 mm, y la diferencia de espesor de la capa de cobre en el orificio es ≤15 %.

Formación de circuitos de precisión: Permite un recubrimiento de circuitos finos con un ancho/espaciado de línea ≤50 μm, y la verticalidad del borde del recubrimiento es ≥85°.

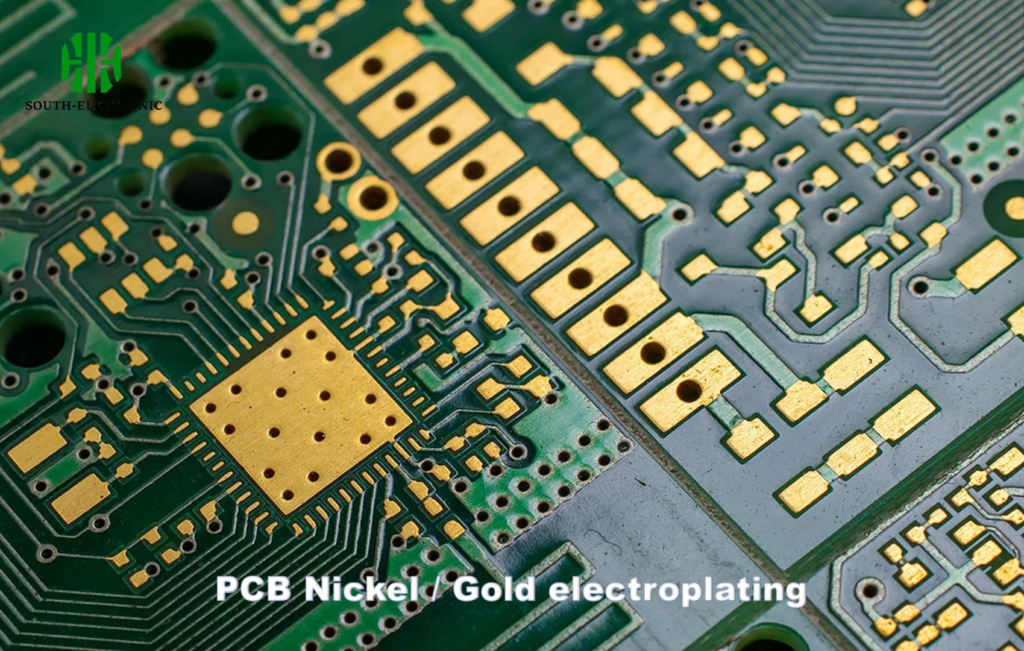

Galvanoplastia de níquel/oro

- Efecto sinérgico de la estructura de doble capa

Este proceso adopta un sistema de recubrimiento compuesto de níquel electrolítico + oro electrolítico:

Niquelado inferior: Espesor de 5-15 μm, generalmente utilizando un sistema de sulfamato de níquel para formar una barrera densa resistente a la corrosión con una dureza de 200-300 HV.

Dorado superficial: Espesor de 0,05-5 μm, dividido en dorado ácido (adecuado para superficies decorativas) y dorado neutro (adecuado para puntos de contacto funcionales). Oro Pureza de la capa ≥99,95 %

- Áreas de aplicación

Transmisión de señales de alta frecuencia: La resistencia de contacto extremadamente baja (2 μm) soporta entornos de alta temperatura superiores a 300 °C, cumpliendo con los requisitos de soldadura de dispositivos de potencia como los IGBT.

¿Cuáles son los flujos del proceso de galvanoplastia de PCB?

Inmersión ácida → Cobreado de placa completa → Transferencia de patrones → Desengrasado ácido → Enjuague secundario a contracorriente → Micrograbado → Secundario → Inmersión ácida → Estañado → Enjuague secundario a contracorriente

Enjuague a contracorriente → Inmersión ácida → Cobreado de patrones → Enjuague secundario a contracorriente → Niquelado → Lavado secundario con agua → Inmersión en ácido cítrico → Dorado → Reciclaje → Lavado con agua pura de 2-3 niveles → Secado

Descripción del flujo del proceso de galvanoplastia de PCB

(I) Inmersión ácida

① Función y propósito:

Eliminar los óxidos de la superficie de la placa y activarla. La concentración general es del 5 %, aunque en algunos casos se mantiene alrededor del 10 %. El objetivo principal es evitar la entrada de humedad y la inestabilidad del contenido de ácido sulfúrico en el líquido del baño.

② El tiempo de inmersión en ácido no debe ser demasiado largo para evitar la oxidación de la superficie del tablero. Tras un período de uso, si la solución ácida se vuelve turbia o el contenido de cobre es demasiado alto, debe reemplazarse a tiempo para evitar la contaminación del cilindro de cobreado y la superficie del tablero.

③ En este caso, se debe utilizar ácido sulfúrico de grado C y P:

(II) Cobreado de tablero completo: también llamado cobre primario, cobreado de panel, chapado de panel

① Función y propósito:

Proteger el cobre químico fino recién depositado, evitar que se oxide y corroa por el ácido, y añadirlo hasta cierto punto mediante galvanoplastia.

② Parámetros del proceso relacionados con el cobre galvanizado de tablero completo:

Los componentes principales del baño son sulfato de cobre y ácido sulfúrico. Se utiliza una fórmula de alta acidez y baja concentración de cobre para garantizar la uniformidad de la distribución del espesor de la superficie de la placa durante la galvanoplastia y la capacidad de galvanoplastia profunda de agujeros profundos y pequeños. El contenido de ácido sulfúrico es generalmente de 180 g/L, con un máximo de 240 g/L. El contenido de sulfato de cobre ronda los 75 g/L, y se añaden trazas de iones de amonio al baño como agente auxiliar de brillo y agente de iluminación de cobre para lograr conjuntamente el efecto de brillo. La cantidad de agente de iluminación de cobre añadida o la cantidad de apertura del cilindro es generalmente de 3-5 ml/L, y la adición de agente de iluminación de cobre se complementa generalmente según el método de kiloamperios-hora o según el efecto real de la placa de producción. El cálculo de la corriente para la galvanoplastia de placa completa es generalmente de 2 amperios/decímetro cuadrado multiplicado por el área galvanizada de la placa. Para la corriente de placa completa, se utiliza la longitud de la placa dm × ancho de la placa dm × 2 × 2 A/DM². La temperatura El cilindro de cobre se mantiene a temperatura ambiente, generalmente sin superar los 32 grados, y se controla generalmente a 22 grados. Por lo tanto, en verano, debido a las altas temperaturas, se recomienda instalar un sistema de control de temperatura de refrigeración para el cilindro de cobre.

③ Mantenimiento del proceso:

Reabastezca el agente de iluminación de cobre a tiempo, según los kiloamperios-hora, todos los días, a razón de 100-150 ml/kAH. Compruebe el correcto funcionamiento de la bomba de filtrado y si hay fugas de aire. Limpie la varilla conductora del cátodo con un paño limpio y húmedo cada 2-3 horas. Analice periódicamente el contenido de sulfato de cobre (una vez por semana), ácido sulfúrico (una vez por semana) e iones de cloruro (dos veces por semana) del cilindro de cobre cada semana y ajuste el contenido de agente de iluminación mediante la prueba de celda Hall. Reabastezca las materias primas pertinentes a tiempo. Limpie la varilla conductora del ánodo y los conectores eléctricos en ambos extremos del tanque cada semana. Rellenar oportunamente las bolas de cobre del ánodo en la cesta de titanio y utilizar una corriente baja de 0,2-0,5 ASD para la electrólisis durante 6-8 horas; revisar mensualmente la bolsa de la cesta de titanio del ánodo para detectar posibles daños y, si los hubiera, reemplazarla oportunamente; verificar si hay lodo acumulado en el fondo de la cesta de titanio; de ser así, limpiarlo oportunamente; utilizar un núcleo de carbón para filtrar continuamente durante 6-8 horas y, al mismo tiempo, eliminar las impurezas mediante electrólisis de baja corriente. Cada seis meses, aproximadamente, determinar si se requiere un tratamiento a gran escala (polvo de carbón activado) según el estado de contaminación del líquido del tanque; reemplazar el elemento filtrante de la bomba de filtrado cada dos semanas. ④ Procedimiento de tratamiento general:

A. Extraiga el ánodo, vacíelo, limpie la película anódica de su superficie y colóquelo en el cilindro del empaque del ánodo de cobre. Use un agente de micrograbado para raspar la superficie de la esquina de cobre hasta que adquiera un tono rosado uniforme. Enjuáguelo con agua y colóquelo en la cesta de titanio. Después, colóquelo en el tanque de ácido para su almacenamiento.

B. Sumerja la cesta de titanio y la bolsa del ánodo en una solución alcalina al 10 % durante 6-8 horas, enjuáguelas con agua y luego sumérjalas en ácido sulfúrico diluido al 5 %, enjuáguelas con agua y reserve.

C. Transfiera el líquido del tanque al tanque de repuesto, agregue 1-3 ml/L de peróxido de hidrógeno al 30 %, inicie el calentamiento, active el agitador de aire cuando la temperatura alcance aproximadamente 65 °C y manténgalo agitando de 2 a 4 horas.

D. Apague el agitador de aire, disuelva lentamente el polvo de carbón activado en el líquido del tanque a una concentración de 3-5 gramos/litro. Una vez disuelto por completo, vuelva a encender el agitador de aire y manténgalo caliente durante 2-4 horas.

E. Apague el agitador de aire, caliente y deje que el polvo de carbón activado se asiente lentamente en el fondo del tanque.

F. Cuando la temperatura baje a aproximadamente 40 grados, utilice un filtro de PP de 10 µm y polvo filtrante para filtrar el líquido del tanque en un tanque limpio y funcional. Encienda el agitador de aire, coloque el ánodo y cuélguelo en la placa electrolítica. Electrólisis de baja corriente con densidad de corriente 5ASD durante 6-8 horas.

G. Tras el análisis de laboratorio, ajuste el contenido de ácido sulfúrico, sulfato de cobre e iones de cloruro en el tanque al rango normal de operación; agregue el agente de iluminación según los resultados de la prueba de celda Hall. H. Cuando el color de la superficie de la placa electrolítica sea uniforme, detenga la electrólisis. Realice un tratamiento de película electrolítica a una densidad de corriente de 5 ASD durante 1-2 horas y espere hasta que se forme una película de fósforo negro uniforme, densa y bien adherida sobre el ánodo. La prueba de recubrimiento positiva es correcta. La esfera de cobre del ánodo contiene entre un 0,3 % y un 0,6 % de fósforo, lo que se utiliza principalmente para reducir la eficiencia de disolución del ánodo y la generación de polvo de cobre.

Al complementar medicamentos, si se añade una cantidad elevada, como sulfato de cobre y ácido sulfúrico, se debe realizar una electrólisis de baja corriente después de la adición. Se debe prestar atención a la seguridad al añadir ácido sulfúrico. Si la cantidad es grande (más de 10 litros), se debe añadir lentamente en varias veces. De lo contrario, la temperatura del líquido del tanque será demasiado alta, el agente de alumbrado se descompondrá más rápidamente y el líquido del tanque se contaminará.

Se debe prestar especial atención a la adición de iones cloruro, ya que su contenido es particularmente bajo (30-90 ppm). Al agregarlo, se debe pesar con precisión con un cilindro medidor o una taza medidora antes de agregarlo; 1 ml de ácido clorhídrico contiene aproximadamente 385 ppm de iones de cloruro. La fórmula para añadir fármacos es: sulfato de cobre (unidad: kg) = (75-X) × volumen del tanque (litro) / 1000; ácido sulfúrico (unidad: litro) = (10%-X) g/L × volumen del tanque (litro) o (unidad: litro) = (180-X) g/L × volumen del tanque (litro) / 1840; ácido clorhídrico (unidad: ml) = (60-X) ppm × volumen del tanque (litro) / 385

(III) Desengrasado ácido

① Propósito y función: Eliminar los óxidos de la superficie de cobre del circuito, la película de tinta residual y el pegamento, y asegurar la resistencia de la unión entre el cobre primario y el cobre o níquel galvanizado del patrón.

② Recuerde que se utiliza un desengrasante ácido. ¿Por qué no un desengrasante alcalino y por qué su efecto desengrasante es mejor que el de un desengrasante ácido? Esto se debe principalmente a que las tintas gráficas no son resistentes a los álcalis y dañan los circuitos gráficos, por lo que solo se puede utilizar un desengrasante ácido antes de la galvanoplastia gráfica.

③ Durante la producción, solo es necesario controlar la concentración y el tiempo de aplicación del desengrasante. La concentración del desengrasante es de aproximadamente el 10 % y el tiempo de aplicación se garantiza en 6 minutos. Un tiempo mayor no tendrá efectos adversos. El uso y la sustitución del líquido del tanque se basan en 15 metros cuadrados/litro de líquido de trabajo, y la adición suplementaria se basa en 0,5-0,8 L por cada 100 metros cuadrados.

(IV) Micrograbado

① Propósito y función: Limpiar y raspar la superficie de cobre del circuito para asegurar la resistencia de la unión entre el cobre galvanizado del patrón y el cobre primario.

② Los agentes de micrograbado utilizan principalmente persulfato de sodio. La velocidad de raspado es estable y uniforme, y la propiedad de lavado con agua es buena. La concentración de persulfato de sodio se controla generalmente en unos 60 gramos/litro, el tiempo se controla en unos 20 segundos y la adición química es de 3-4 kilogramos por cada 100 metros cuadrados. El contenido de cobre se controla por debajo de 20 gramos/litro. El resto del mantenimiento y la sustitución del tanque son iguales a los del micrograbado de cobre.

(V) Inmersión en ácido

① Función y propósito: Eliminar los óxidos de la superficie de la placa y activarla. La concentración general es del 5 %, aunque algunos se mantienen alrededor del 10 %. El objetivo principal es evitar que la humedad entre en el tanque y provoque un contenido inestable de ácido sulfúrico.

② El tiempo de inmersión en ácido no debe ser demasiado largo para evitar la oxidación de la superficie de la placa. Tras un período de uso, si la solución ácida se vuelve turbia o el contenido de cobre es demasiado alto, debe reemplazarse a tiempo para evitar la contaminación del tanque de cobre de galvanoplastia y la superficie de la placa.

③ Se debe utilizar ácido sulfúrico de grado CP.

Conclusión

Los procesos de galvanoplastia de PCB incluyen el cobre brillante ácido y la galvanoplastia de níquel/oro. El proceso incluye inmersión en ácido, cobreado de placa completa, cobreado con patrón, etc.

South-Electronic se destaca en la galvanoplastia de PCB con procesos de alta eficiencia como el cobre brillante con ácido y el niquelado/oro, adecuados para circuitos de alta frecuencia y precisión.