El pegamento rojo es un compuesto de poliolefina y pertenece a los materiales SMT. A diferencia de la pasta de soldadura, se solidifica al calentarse. Cuando la temperatura alcanza los 150 °C, el pegamento rojo comienza a transformarse de pasta a sólido. Este artículo le ayudará a comprender qué es el pegamento rojo en la placa PCB, cuál es su función, su función en el procesamiento de parches de PCB y el proceso estándar del pegamento rojo SMT.

¿Qué es el pegamento rojo en la placa PCB?

En el proceso mixto de SMT y DIP, para evitar que el horno doble pase por la soldadura por reflujo de una sola cara y por la soldadura por ola, el pegamento rojo se aplica en el punto central de los componentes y dispositivos del chip en la superficie de la PCB para la soldadura por ola. De esta manera, el estaño se puede aplicar una sola vez durante la soldadura por ola, eliminando así la necesidad de imprimir pasta de soldadura.

El nombre correcto del proceso SMT de "pegamento rojo" sería "dispensación de pegamento". Dado que la mayor parte del pegamento es rojo, se le conoce comúnmente como "pegamento rojo". De hecho, también existe pegamento amarillo, que es el mismo que la "máscara de soldadura" en la superficie de la placa de circuito, a la que solemos llamar "pintura verde".

Generalmente, se puede encontrar una bola de pegamento rojo en el centro de la parte inferior de piezas pequeñas como resistencias y condensadores. Este es el pegamento rojo. El proceso de pegamento rojo se desarrolló porque muchos componentes electrónicos no se podían transferir inmediatamente del encapsulado DIP original al encapsulado de montaje superficial (SMD).

En una placa de circuito, la mitad son piezas DIP y la otra mitad son piezas SMD. ¿Cómo colocar estas piezas para que se puedan soldar automáticamente a la placa? La práctica general es diseñar todas las piezas DIP y SMD en el mismo lado de la placa. Las piezas SMD se imprimen con pasta de soldar y se sueldan en el horno de soldadura. Dado que todos los contactos de las piezas DIP restantes quedan expuestos en el otro lado de la placa de circuito, todos los contactos DIP se pueden soldar a la vez mediante el proceso de horno de soldadura por ola. Por lo tanto, se requieren dos procesos de soldadura al principio para soldar todos los componentes.

Para ahorrar espacio en la PCB y alojar más componentes, los componentes SMT deben colocarse en la parte inferior. En este punto, los componentes deben pegarse a la placa de circuito, y luego esta puede pasar por el horno de soldadura por ola, de modo que los componentes se puedan estañar y conectar a los pads de la placa sin caer en el horno de soldadura por ola caliente.

Si desea completar la soldadura de una sola vez para reducir el flujo del proceso, puede utilizar la soldadura por reflujo de orificio pasante; sin embargo, muchos componentes enchufables seleccionados no soportan las altas temperaturas de la soldadura por reflujo, por lo que no se puede utilizar la soldadura por reflujo de orificio pasante. Solo algunas grandes empresas con productos a gran escala pueden considerar la soldadura por reflujo de orificio pasante, pudiendo adquirir componentes enchufables de alto precio que resisten altas temperaturas.

Las piezas SMD generales están diseñadas para soportar la temperatura de la soldadura por reflujo, pero esta es superior a la de la soldadura por ola, por lo que los dispositivos SMD no presentarán problemas incluso si se sumergen en el horno de estaño para soldadura por ola durante un corto periodo de tiempo. Sin embargo, no es posible que el SMD pase el horno de soldadura por ola con pasta de soldadura impresa, ya que la temperatura del horno de estaño debe ser superior al punto de fusión de la pasta de soldadura, por lo que las piezas SMD caerán en el tanque del horno debido a la fusión de la pasta de soldadura.

Por lo tanto, los dispositivos SMD deben fijarse primero, por lo que se utiliza pegamento rojo.

¿Cuál es la función del pegamento rojo en las PCB?

-

El pegamento rojo generalmente cumple una función de fijación y auxiliar. La soldadura es la verdadera función de soldadura.

-

Evita que los componentes se desprendan durante la soldadura por ola (proceso de soldadura por ola). Al utilizar la soldadura por ola, para evitar que los componentes se desprendan al pasar la placa de circuito impreso por el tanque de soldadura, se utiliza este adhesivo para fijarlos a la placa.

-

Evitar que los componentes del otro lado se desprendan durante la soldadura por reflujo (soldadura por reflujo de doble cara). En el proceso de reflujo de doble cara, se debe utilizar adhesivo SMT para evitar que los dispositivos grandes del lado soldado se desprendan debido a la fusión de la soldadura.

-

Evitar el desplazamiento y la posición vertical de los componentes (proceso de reflujo, prerrecubrimiento). Se utiliza en los procesos de reflujo y prerrecubrimiento para evitar el desplazamiento y la posición vertical durante el montaje.

-

Marcado (soldadura por ola, reflujo, prerrecubrimiento). Además, cuando la placa de circuito impreso y los componentes se cambian por lotes, se utiliza adhesivo SMT para el marcado. El adhesivo SMT también se denomina pegamento rojo SMT.

El adhesivo SMT, también conocido como pegamento rojo SMT, suele ser rojo (también amarillo o blanco). La pasta se distribuye uniformemente con adhesivos como endurecedores, pigmentos, disolventes, etc. Se utiliza principalmente para fijar componentes SMT en la placa de circuito impreso. Generalmente se distribuye mediante dispensación o serigrafía. Una vez fijados los componentes, se colocan en un horno o horno de reflujo para su calentamiento y endurecimiento.

El pegamento para parches, utilizado en el procesamiento de parches, se solidifica tras el calentamiento. La temperatura de solidificación suele ser de 150 grados y no se derrite ni siquiera al volver a calentarse. En otras palabras, el proceso de endurecimiento térmico es irreversible. El efecto del procesamiento de parches varía según las condiciones de curado térmico, los objetos conectados, el equipo utilizado y el entorno operativo. Al utilizarlo, el pegamento debe seleccionarse según el proceso de ensamblaje de la placa de circuito impreso.

El pegamento rojo para el procesamiento de parches es un compuesto químico cuyos principales componentes son materiales poliméricos, rellenos, agentes de curado y otros aditivos. El pegamento rojo para procesamiento de parches presenta viscosidad, fluidez, características de temperatura y humectabilidad, entre otras. Debido a estas características, su uso en la producción se centra en asegurar la firme adhesión de las piezas a la superficie de la PCB para evitar su desprendimiento.

El pegamento rojo para procesamiento de parches es un consumible puro y no un producto necesario. Gracias a la mejora continua del diseño y la tecnología de montaje superficial, se han implementado la soldadura por reflujo de orificio pasante y la soldadura por reflujo de doble cara para procesamiento de parches, y el uso de este método de montaje tiende a disminuir.

Proceso estándar de pegamento rojo SMT

El proceso estándar de producción de pegamento rojo SMT es: serigrafía → (dispensación de pegamento) → montaje → (curado) → soldadura por reflujo → limpieza → detección → retrabajo → finalización.

-

Serigrafía: Imprime pasta de soldadura o pegamento rojo (pegamento para chips) en los pads de la placa de circuito impreso (PCB) para preparar los componentes para la soldadura. Se utiliza una serigrafía, ubicada en la parte delantera de la línea de producción del proceso SMT.

-

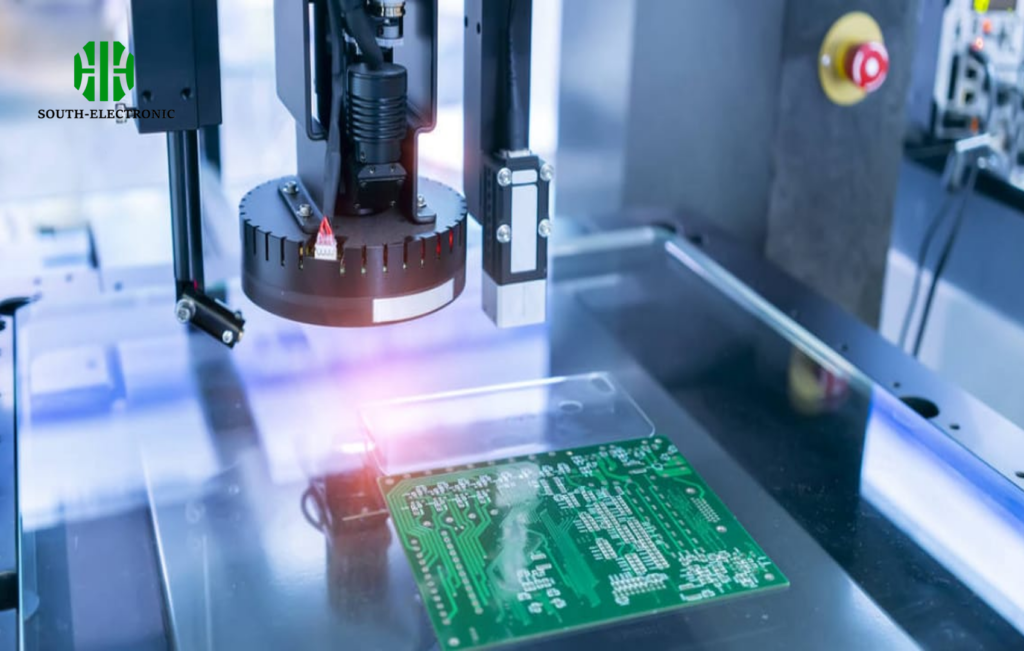

Dispensación de pegamento: Aplica pegamento rojo en la posición fija de la PCB. Su función principal es fijar los componentes en la placa. Se utiliza una máquina dispensadora de pegamento, ubicada en la parte delantera de la línea de producción SMT o detrás del equipo de detección.

-

Montaje: Instala con precisión los componentes de montaje superficial en la posición fija de la PCB. Se utiliza una montadora de chips, ubicada detrás de la serigrafía en la línea de producción SMT.

-

Curado: Funde el pegamento rojo (pegamento para chips) para que los componentes montados superficialmente y las placas PCB queden firmemente unidos. Se utiliza un horno de curado, ubicado detrás de la línea de producción SMT.

-

Soldadura por reflujo: Su función es fundir la pasta de soldadura para que los componentes montados en superficie y las placas PCB queden firmemente unidos. El equipo utilizado es un horno de soldadura por reflujo, ubicado detrás de la línea de producción SMT.

-

Limpieza: Su función es eliminar los residuos de soldadura, como el fundente, que son perjudiciales para el cuerpo humano, de la placa PCB ensamblada. El equipo utilizado es una máquina de limpieza, que puede estar en una posición flexible, en línea o fuera de línea.

-

Inspección: Su función es inspeccionar la calidad de la soldadura y el ensamblaje de la placa PCB ensamblada. El equipo utilizado incluye lupas, microscopios, comprobadores en línea (ICT), comprobadores de sondas móviles, inspección óptica automática (AOI), sistemas de inspección por rayos X, comprobadores funcionales, etc. La posición se puede configurar en un punto adecuado de la línea de producción según las necesidades de la inspección.

-

Retrabajo: Su función es retrabajar la placa PCB detectada como defectuosa. Las herramientas utilizadas son principalmente pistolas de aire caliente, soldadores, estaciones de trabajo de retrabajo, etc. Se configuran en cualquier punto de la línea de producción.

-

Tras aplicar el pegamento rojo y montar los componentes, estos se envían al horno de curado. El curado es un proceso clave en la soldadura por ola con pegamento rojo. En muchos casos, debido a un curado deficiente o incompleto del pegamento rojo (especialmente cuando los componentes de la PCB están distribuidos de forma desigual, lo más común), los componentes se desprenden durante el transporte y la soldadura. Por lo tanto, el curado debe realizarse con cuidado. El pegamento se cura completamente.

Conclusión

El pegamento rojo SMT fija los componentes en el procesamiento de PCB. Si bien su uso disminuye con los avances tecnológicos, sigue siendo tecnológicamente importante.