¿Alguna vez has abierto un teléfono inteligente frito y encontrado placas de circuito ennegrecidas? Eso es lo que sucede cuando la gestión térmica de la PCB falla. La electrónica moderna vive o muere según su capacidad para mantenerse fresca.

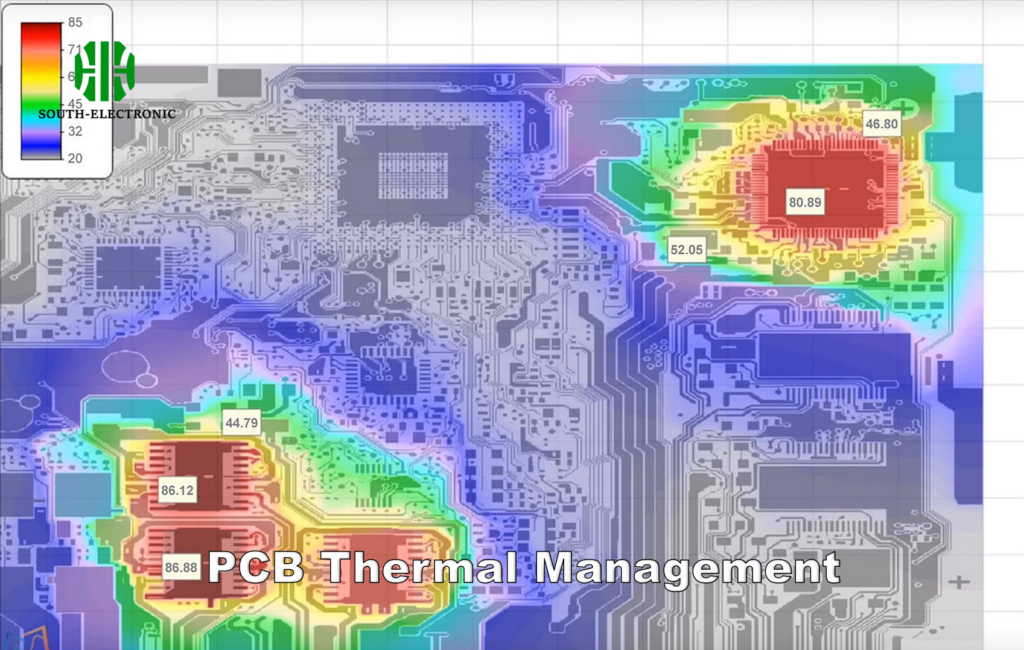

La gestión térmica de la PCB controla sistemáticamente la distribución de calor a través de la selección de materiales, el equilibrio de cobre y la colocación de vias para prevenir el sobrecalentamiento mientras se mantiene la integridad de la señal y la longevidad de los componentes. Sin ella, tus dispositivos se autodestruirían más rápido que el helado se derrite en Phoenix.

)

El calor no simplemente desaparece – sigue las reglas de la física que debemos aprovechar. Veamos exactamente cómo los profesionales doman a este monstruo de energía invisible en la electrónica moderna.

Conductividad térmica de los materiales de PCB: ¿Cuáles mantienen tus circuitos vivos?

Una vez diseñé un controlador de dron que se apagaba en pleno vuelo. El culpable! El sustrato FR-4 atrapaba el calor como un abrigo de invierno. La elección del material hace o rompe el rendimiento térmico.

Los materiales de PCB van desde el estándar FR-4 (0,3 W/mK) hasta laminados rellenos de cerámica (4 W/mK), con tarjetas de núcleo metálico que alcanzan 380 W/mK para aplicaciones de alta potencia. La conductividad impacta directamente la velocidad a la que el calor escapa de los componentes críticos.

)

Matriz de selección de materiales para optimización térmica

| Material | Conductividad térmica (W/mK) | Factor de costo | Ajuste de aplicación |

|---|---|---|---|

| Estándar FR-4 | 0,3-0,5 | $ | Electrónica de consumo |

| FR-4 de alta Tg | 0,5-0,8 | $ | Controles automotrices |

| Relleno de cerámica | 2,0-4,0 | $$ | Circuitos RF, LEDs |

| Núcleo de aluminio | 120-220 | $$ | Conversores de potencia |

| Núcleo de cobre | 380 | $$$ | Unidades de accionamiento de motor industrial |

Los diseños de alta frecuencia se atrapan entre las necesidades dieléctricas y las demandas térmicas. El PTFE relleno de cerámica resuelve esta paradoja – utilicé Rogers 4350B (0,62 W/mK) en una matriz de antena 5G, logrando temperaturas de operación un 40% más bajas que las alternativas FR-4. Siempre empareje las propiedades del material con los requisitos eléctricos Y térmicos.

¿Cómo destruye la mala gestión térmica tu PCB?

Piensa en cocinar un huevo en el capó de un coche. Ahora imagina que tu CPU hace eso las 24 horas del día, los 7 días de la semana. El calor incontrolado causa tres fallos letales:

El sobrecalentamiento sostenido degrada las uniones de soldadura, deforma los sustratos y fríe los semiconductores – lo que lleva a fallos intermitentes, reducción de la vida útil y fallos catastróficos. La delaminación comienza a 130°C para las placas estándar.

)

La reacción en cadena del fallo térmico

1. **Sobrestres de componente**

- Los semiconductores pierden corriente a medida que aumenta la temperatura → más generación de calor

- Ej: MOSFET RDS(on) aumenta un 30% a 100°C vs 25°C

2. **Ruptura del material**

- Punto de transición vítrea (Tg) excedido → sustrato suavizado

- Deformación medida: 1,2 mm @ 150°C para 1,6 mm FR-4

3. **Fallo de conexión**

- La soldadura se deforma bajo estrés térmico → juntas de soldadura agrietadas

- 63Sn-37Pb falla a 3.000 ciclos térmicos vs 200 para SAC305El pasado verano, un dispositivo médico fue retirado del mercado debido a que los paquetes QFN se desprendieron después de ciclos térmicos repetidos. El análisis post-mortem mostró puntos calientes de 15°C exactamente donde se agrietó la soldadura. La simulación térmica podría haber evitado este error de $2M.

Técnicas de diseño para una mejor disipación de calor en PCB de alta densidad

Los nuevos componentes 0201 no dejan espacio para la refrigeración tradicional. El secreto de mi equipo? Tratar el calor como la corriente – gestionar su camino desde la fuente hasta el sumidero.

El diseño térmico efectivo combina el equilibrio de cobre (25-70% de área), matrices de vias estratégicas (paso de 0,3 mm) y colocación de componentes que alinean el flujo de calor con la conductividad de la pila de placas.

)

Lista de verificación de optimización de flujo de calor

- **Planificación de la pila de capas**

Coloque componentes de alta potencia cerca de vias térmicas

Use pesos de cobre asimétricos (por ejemplo, 2 oz capas internas)

- **Patrones de alivio térmico**

8 radios para BGA, contacto total para QFN

Equilibre la transferencia de calor vs soldabilidad

- **Flujo de trabajo de simulación**

1. Asignación de potencia (ANSYS Icepak)

2. Análisis térmico transitorio

3. Verificación de Tj(max) vs especificacionesEn un diseño de placa de servidor reciente, rotamos un inductor de potencia 45° para alinear su almohadilla térmica con los vertidos de cobre debajo. El simple cambio redujo la temperatura de los puntos calientes de 108°C a 86°C. A veces, la genialidad radica en la conciencia espacial.

Conclusión

La gestión térmica efectiva de la PCB combina la comprensión de la física, la ciencia de los materiales y las estrategias de diseño inteligentes para mantener la electrónica fresca bajo presión – literalmente. Tus circuitos te lo agradecerán con años de servicio confiable.