¿La interferencia electromagnética está dañando sus dispositivos electrónicos? Los circuitos sin blindaje se enfrentan a la pérdida de señal y la corrupción de datos. Elegir el material de blindaje adecuado soluciona rápidamente estas amenazas invisibles.

Los materiales comunes para blindaje de PCB incluyen aleaciones de cobre y níquel-plata para un rendimiento óptimo, además de acero estañado o aluminio de bajo coste. Estos bloquean la interferencia electromagnética (EMI) mediante latas metálicas, recubrimientos conductores y cintas o mallas especializadas.

Ahora ya conoce los materiales, pero la selección es solo el primer paso. Exploremos los tipos de blindaje, las opciones de diseño inteligentes y los métodos de prueba probados para garantizar una protección completa para cualquier proyecto.

¿Cuáles son los tipos comunes de blindajes de PCB?

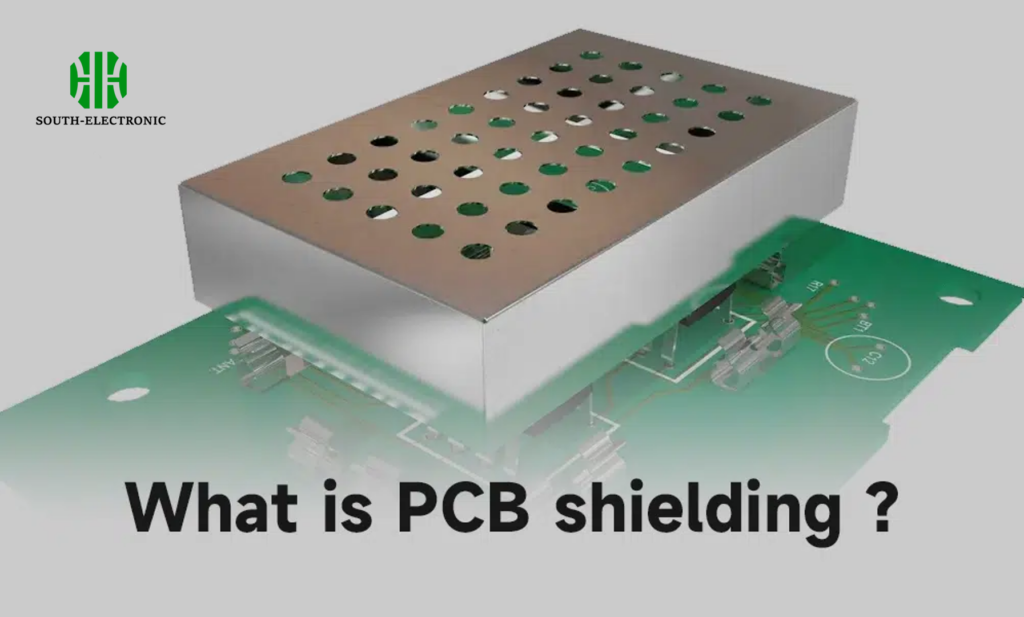

¿Alguna vez ha visto cajas metálicas extrañas en las placas de circuito? Estas latas de blindaje de PCB bloquean directamente el ruido electromagnético. Pero las latas son solo una solución entre varias técnicas.

Existen cuatro tipos principales de blindaje: carcasas metálicas sólidas ("latas"), recubrimientos conductores (en aerosol o pintura), cintas adhesivas con capas conductoras y juntas de malla metálica flexible. Las latas ofrecen el máximo aislamiento, mientras que los recubrimientos se adaptan a diseños con espacio limitado.

Comparación del rendimiento de los tipos de blindaje

Comprender las ventajas de cada tipo ayuda a adaptarlos a sus necesidades específicas de EMI.

| Tipo de blindaje | Ideal para | Limitaciones | Materiales típicos | |||||

|---|---|---|---|---|---|---|---|---|

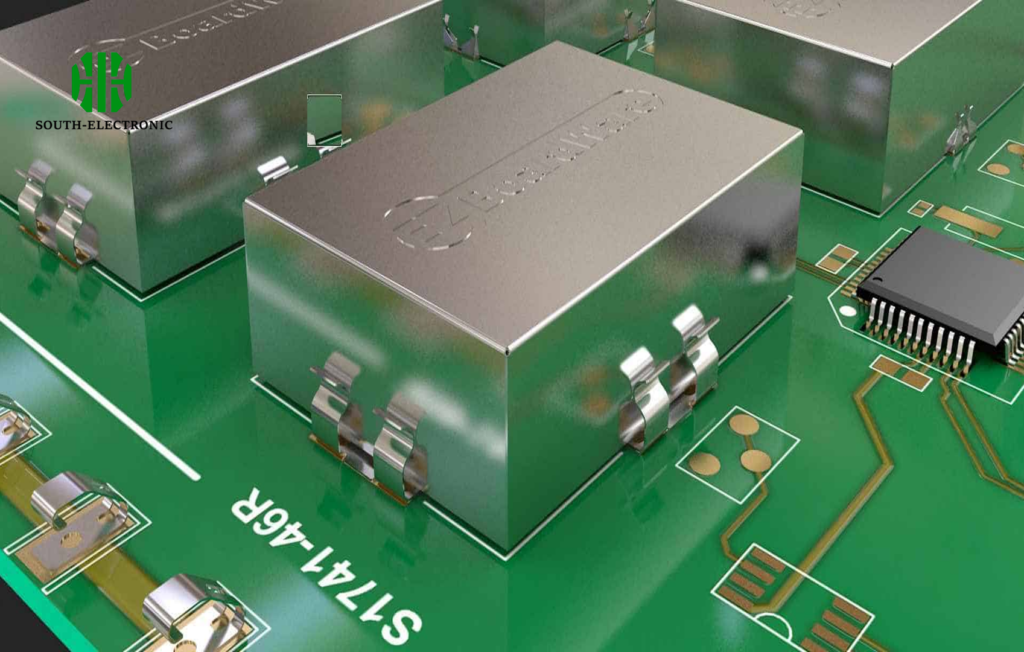

| Carcasas metálicas (latas) | Aislamiento a nivel de placa | Tamaño fijo, acceso limitado | Acero estañado, aluminio | |||||

| Recubrimientos conductores | Formas complejas, flexibilidad | Menor durabilidad | Aerosoles acrílicos de cobre/níquel | |||||

| Cintas adhesivas de blindaje | Reparaciones rápidas, conectores | Menor resistencia a altas frecuencias | Lámina de cobre con adhesivo conductor | Juntas de malla metálica | Espacios irregulares en la superficie | Mantenimiento por compresión necesario | Trenza de cobre niquelado |

Las técnicas de blindaje de PCB varían ampliamente: las latas son excelentes para proyectos Arduino que requieren un aislamiento robusto, mientras que los recubrimientos funcionan mejor detrás de pantallas curvas de smartphones. Las cintas unen pequeños espacios eficazmente, pero fallan a altas frecuencias de GHz. Las mallas gestionan perfectamente las zonas propensas a vibraciones. Su elección equilibra el coste con las necesidades de frecuencia.

¿Cuáles son los puntos críticos de diseño para los blindajes de PCB?

¿Cree que su blindaje funcionará solo porque es de metal? Piénselo de nuevo. Incluso los materiales de primera calidad tienen un rendimiento deficiente con una ejecución básica defectuosa.

Los espacios que se ignoran crean puntos de fuga EMI. ¿Reglas vitales? Asegúrese de que el contacto con la placa de tierra sea completo y mantenga la continuidad del blindaje. Recuerde: los espacios inferiores a 1/20 de la longitud de onda bloquean las frecuencias objetivo.

Tres pilares para un diseño de blindaje eficaz

Una conexión a tierra deficiente convierte los blindajes en antenas. Estos principios previenen desastres:

- Conexión a tierra

Utilice múltiples puntos de soldadura alrededor del perímetro del blindaje. Cada centímetro sin contacto reduce la efectividad en un 15 %.

- Gestión de las juntas

Las uniones superpuestas funcionan mejor que los bordes a tope. En las carcasas, agregue juntas conductoras donde se unen los paneles.

- Planificación térmica/de vibraciones

Los metales se expanden de forma diferente a las placas FR4. Deje espacios térmicos de 0,3 mm para evitar fracturas por tensión durante la soldadura.

Las latas de blindaje de PCB exigen una precisión especial: las almohadillas de soldadura deben rodear completamente su base. Una sola rotura puede provocar interferencias electromagnéticas. Para los recubrimientos, la uniformidad del espesor es importante. Aplique al menos 25 μm para una protección de 1 GHz. Los proyectos Arduino suelen fallar con el blindaje porque los orificios de ventilación carecen de mallas de alambre integradas.

¿Cómo probar la eficacia del blindaje de la PCB?

¿Terminaste de ensamblar tu blindaje? ¡Felicidades! Ahora, demuéstralo. No puedes ver ni oír los problemas electromagnéticos que se acumulan lentamente dentro de las áreas blindadas.

Existen dos métodos de prueba principales: los escaneos de cámara miden las emisiones generales, mientras que las sondas de campo cercano localizan los puntos calientes de fuga. Las pruebas comparan las lecturas con y sin blindaje para confirmar el rendimiento.

Validación de la protección en condiciones reales

La validación de laboratorio garantiza que sus técnicas de blindaje de PCB ofrezcan:

Pruebas de radiación (cámaras EMI)

- Mide las ondas electromagnéticas que escapan del dispositivo

- Las pruebas cumplen con las normas FCC/CE

- Cuesta entre $200 y $1000 por hora, pero proporciona datos de certificación

Detección basada en sondas

- Utiliza sondas portátiles de campo magnético/eléctrico

- Localiza puntos débiles específicos (juntas/ventilaciones/componentes)

- Kits asequibles por menos de $500 para diagnósticos caseros

Realizo escaneos básicos de emisiones para todos los diseños de shields Arduino. Sorprendentemente, muchas placas "protegidas" presentan un 30 % de fugas en las uniones. Si su presupuesto solo le permite una prueba, escanee el producto final. Las pruebas de sonda son adecuadas para la depuración. Un blindaje EMI eficaz muestra una atenuación de >15 dB con respecto a la línea base.

Conclusión

El blindaje inteligente de PCB combina la ciencia de los materiales con un diseño de precisión y pruebas exhaustivas. Proteja los dispositivos adaptando los metales a las necesidades y verificando su rendimiento en condiciones reales.