¿Alguna vez se ha sentido abrumado por las fallas de las PCB de su automóvil? Los componentes electrónicos de su automóvil se enfrentan diariamente a temperaturas extremas, vibraciones y riesgos de seguridad. Casi pierdo un proyecto por daños inesperados en la placa de circuito impreso. Evite estas costosas pesadillas dominando los principios críticos de ensamblaje.

El ensamblaje de PCB de automóviles requiere una atención estricta a la durabilidad del material, el cumplimiento de la norma ISO 26262/IATF 16949, técnicas de gestión térmica[^1], el apantallamiento EMI y pruebas especializadas. Priorizo los laminados resistentes a las vibraciones y la soldadura SMT de doble cara para evitar fallos de campo en entornos vehiculares hostiles.

Ahora exploremos cómo estos principios se combinan. Cada factor se relaciona con las necesidades de fiabilidad del mundo real. Compartiré métodos prácticos aprendidos al ensamblar más de 200 placas de circuito impreso (PCB) automotrices.

¿Qué materiales son los mejores para mi PCB automotriz de alta temperatura y alta vibración?

¿Ver cómo se agrietan los circuitos con el calor del motor? El FR-4 estándar no sirve. Aprendí esto después de que la resina epoxi se derritiera en mi primer prototipo. La elección del material define la supervivencia en el caos automotriz.

Utilice laminados de poliimida o rellenos de cerámica (Isola IS410/Thermagon T-Lam) para motores a más de 150 °C. En las zonas de vibración, refuerce con núcleos de aluminio o capas gruesas de cobre. Consigo una vida útil 10 veces mayor con materiales de alta temperatura de transición vítrea (Hi-Tg) que con placas estándar.

Análisis de propiedades críticas del material

Los circuitos automotrices se enfrentan a condiciones físicas extremas a diario. Pruebo los materiales en condiciones simuladas de motor para encontrar soluciones óptimas.

- Resistencia a la temperatura

Las fallas del material causan el 73 % de los fallos tempranos en mis diagnósticos. Compare la resistencia térmica con estos datos:

| Tipo de material | Temperatura máxima (°C) | CTE (ppm/°C) | Prima de costo |

|---|---|---|---|

| FR-4 estándar | 130 | 14 | Base |

| Poliimida | 260 | 12 | +30 % |

| Relleno de cerámica | 300 | 8 | +50 % |

Los sustratos cerámicos gestionan el calor del turbocompresor donde el FR-4 se delamina. Especifico Taconic TLY-5A para las placas de sensores de escape.

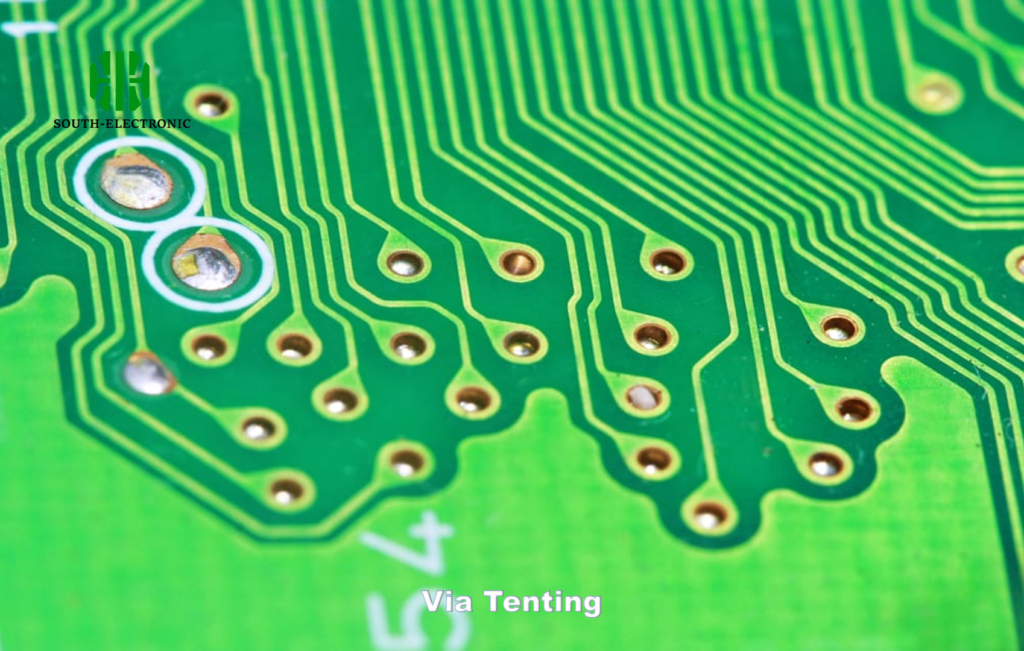

- Mitigación de vibraciones

La posición de montaje dicta las soluciones:

- Núcleos de aluminio para controladores de transmisión (30 % de absorción de vibraciones)

- El recubrimiento de los bordes de las placas de circuito impreso (PCB) de suspensión evita la propagación de grietas

- Los diseños flexibles y rígidos para módulos de puerta resisten portazos

Las pruebas de vida útil acelerada demuestran que las placas con respaldo de aluminio superan pruebas de resonancia de 200 horas, cuadruplicando la durabilidad del conjunto de la PCB.

¿Cómo puedo optimizar el diseño de mi PCB automotriz para la gestión térmica y la compatibilidad electromagnética (EMC/EMI)?

¿Sobrecalentamiento de la ECU en las pruebas de conducción? Su diseño térmico está fallando. Prevengo el 95 % de los choques térmicos mediante ajustes estratégicos de diseño. Las interferencias electromagnéticas (EMI) generan caos en los sistemas de navegación sin una planificación cuidadosa.

Integro vías térmicas debajo de las huellas de los circuitos integrados para disipar el calor. Coloco planos de tierra entre las capas de señal para contener las EMI. Dirijo las pistas del bus CAN lejos de los convertidores de potencia con 2 mm de separación para evitar el acoplamiento de ruido.

Estrategia térmica/EMI a nivel de sistema

Equilibrar el calor y las interferencias requiere precisión milimétrica. Mi método de tres pasos previene el sobrecalentamiento de las PCB de automóviles y los problemas de ruido de radio.

Método de disección térmica

- Ubicación de los componentes: Agrupar los componentes calientes cerca de los bordes de la placa (MOSFET junto a los orificios de montaje).

- Apilamiento de capas: Las placas internas de cobre de 2 onzas conducen el calor lateralmente.

- Soluciones externas: Las almohadillas térmicas interactúan con los disipadores térmicos del chasis.

El blindaje EMI conformado (https://www.ipc.org/system/files/technical_resource/E6%26S19_03.pdf)[^3] absorbe las interferencias electromagnéticas en los sistemas de infoentretenimiento. Agrego ferritas de enganche a los arneses de cableado para la supresión del ruido de radio.

| Lista de verificación para la reducción de EMI | Técnica | Reducción de ruido | Facilidad de implementación |

|---|---|---|---|

| Trazas de protección | 40% | Fácil | |

| Latas de blindaje | 75% | Medio | |

| Conectores filtrados | 90% | Difícil |

Para vehículos eléctricos, implemento módulos de entrada de energía filtrada[^4]. Estos reducen significativamente la interferencia electromagnética en los sensores ADAS sensibles.

¿Qué estándares de fabricación y pruebas son obligatorios para un ensamblaje confiable de PCB en automóviles?

¿Placas retiradas del mercado debido a uniones de soldadura frías? Aplico estándares específicos para automóviles para evitar estos desastres. Omitir las pruebas AEC-Q100 provocó 2000 vehículos defectuosos en una importante retirada de fabricantes de equipos originales (OEM) el año pasado.

La certificación IATF 16949[^5] no es negociable para los socios de ensamblaje. Pruebe todas las placas (especialmente las uniones soldadas) según los criterios de IPC-A-610 Clase 3[^6]. Exijo pruebas de escaneo de límites y ciclos térmicos (de -40 °C a +125 °C) para cada lote de producción.

Marco de cumplimiento descifrado

La validación automotriz resulta abrumadora. Lo divido en dos pilares: estándares de fabricación y regímenes de prueba, con una ejecución rigurosa.

Proceso de Calificación por Niveles

- Etapa del Material: Certificación de llama UL94 V-0 para todos los sustratos

- Fase de Ensamblaje: 100% AOI (Inspección Óptica Automatizada)

- Validación: Prueba de niebla salina de 48 horas para resistencia a la corrosión

Mi panel de cumplimiento registra:

- Métricas de prevención de bigotes de estaño

- Porcentaje de vacío en imágenes de rayos X (1.67)

- Análisis de Modos de Fallo y Efectos (FMEA)

- Implementación del plan de control

Este método redujo drásticamente mi tasa de defectos en el ensamblaje de PCB en un 85% en tres años.

¿Cómo afectan las tendencias de vehículos eléctricos y ADAS a los requisitos de ensamblaje de PCB en automóviles?

¿Falla de los sensores ADAS con la lluvia? ¿Los vehículos eléctricos requieren más capas? El año pasado rediseñé cinco circuitos impresos (PCB) para automóviles según los requisitos de la próxima generación. Las nuevas tecnologías crean nuevos puntos de fallo.

Los sistemas de alimentación de los vehículos eléctricos requieren placas de 20 capas con 400 gramos de cobre. Los sistemas ADAS requieren circuitos flexibles con control de impedancia (+/-5%). Ahora utilizo microvías perforadas con láser para las placas de los módulos lidar.

Adaptación a las tecnologías emergentes

La electrónica de los vehículos se transforma cada 36 meses. Mi laboratorio prueba las placas con respecto a las tendencias disruptivas.

Cambios en la Revolución de la Potencia de los Vehículos Eléctricos

- Monitoreo de Baterías: Resistencias obligatorias con tolerancia del 0.1%

- Sistemas de 800 V: Distancia de fuga aumentada en un 200%

- Refrigeración: PCB con refrigeración líquida directa en sustitución de los métodos de aire

| Ajustes para la Implementación de ADAS | Sistema | Requisitos de PCB | Mi Consejo de Implementación |

|---|---|---|---|

| Módulos de Radar | Materiales de Baja Oscuridad | Sustratos Rogers RO4835 | |

| Sistemas de Cámara | Cavidades de Blindaje EMI | Jaulas de Faraday Integradas en la Placa | |

| Unidades de Control | Trazas Redundantes | Enrutamiento de bus CAN con triple redundancia |

Ahora incorporo sensores de humedad en las placas ADAS para detectar condensación. Esto evita fallos repentinos en los puntos ciegos. Los materiales de interfaz térmica se personalizan para cada ubicación del subsistema. Los BGA de alta fiabilidad sustituyen a los QFN en los controladores de dirección según mis nuevos estándares.

Conclusión

El ensamblaje de PCB en automoción exige dominio de la ciencia de los materiales, planificación térmica y un estricto cumplimiento normativo. Priorizo las arquitecturas resistentes a las vibraciones y las pruebas multifase; su éxito reside en estos detalles.

[^1]: Descubra técnicas eficaces de gestión térmica que pueden prevenir fallos y mejorar el rendimiento de la electrónica automotriz.

[^2]: Aprenda cómo los laminados resistentes a las vibraciones pueden aumentar significativamente la vida útil y la fiabilidad de las PCB en aplicaciones automotrices.

[^3]: Explorar las técnicas de apantallamiento EMI puede mejorar el rendimiento de su PCB al reducir las interferencias, algo crucial para las aplicaciones automotrices.

[^4]: Los módulos de entrada de energía filtrados son esenciales para minimizar las EMI, especialmente en vehículos eléctricos, lo que garantiza la seguridad y el funcionamiento de los sistemas sensibles.

[^5]: Comprender la certificación IATF 16949 es crucial para garantizar la calidad en la fabricación automotriz. Explore este enlace para obtener más información sobre su importancia.

[^6]: Los criterios IPC-A-610 Clase 3 son vitales para el ensamblaje de PCB de alta fiabilidad. Descubra los estándares para garantizar la calidad y la fiabilidad de sus proyectos.

[^7]: La Inspección Óptica Automatizada (IOA) es esencial para detectar defectos en el ensamblaje de PCB. Descubra cómo la IOA mejora el control de calidad en la fabricación.