¿Confundiendo sustratos de embalaje y PCB? Parecen similares, pero cumplen funciones muy diferentes. Analicémoslo de forma sencilla.

Los sustratos de embalaje conectan chips a PCB con una densidad ultraalta; las PCB conectan componentes más grandes. Se diferencian en densidad, casos de uso y precisión de fabricación.

He trabajado con ambos en fábricas y he visto a equipos usarlos incorrectamente. Permítanme mostrarles sus funciones, diferencias y por qué es importante. Los errores en este caso cuestan tiempo y dinero; aprendan de los míos.

¿Qué hacen realmente los sustratos de embalaje y las PCB?

Un cliente usó una vez una PCB donde se necesitaba un sustrato de embalaje. Falló. Sus funciones no son intercambiables.

Los sustratos de embalaje conectan chips y PCB, lo que facilita la miniaturización y el rendimiento. Las PCB conectan componentes más grandes a circuitos funcionales.

Funciones principales

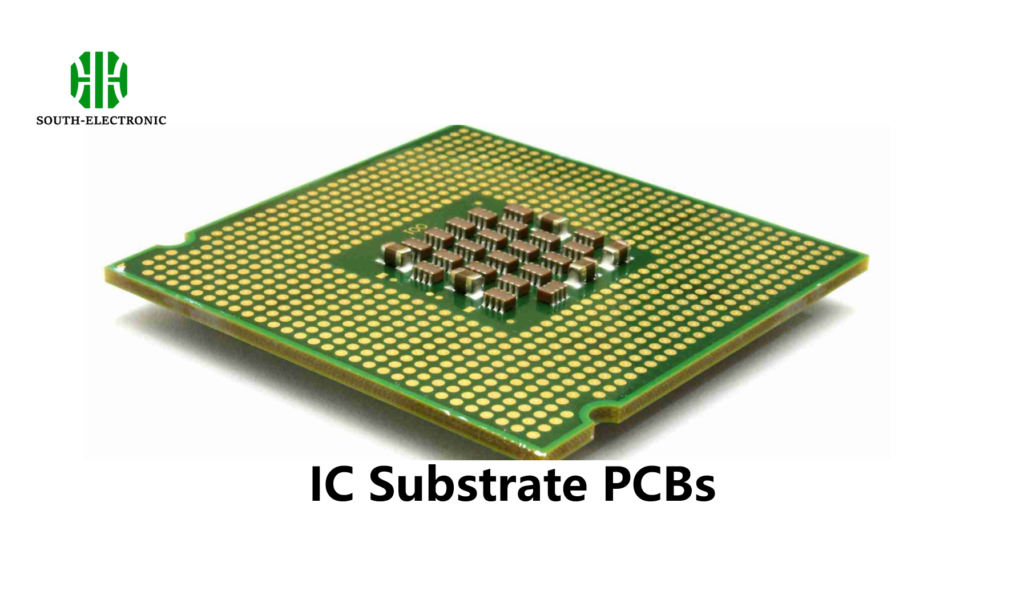

Los sustratos de empaquetado se ubican entre un chip y una PCB. Manejan los pines diminutos del chip, traduciéndolos a un formato compatible con las PCB. Utilicé uno en el chip de un smartphone: permitía que el chip de 10 000 pines se conectara a una PCB de 1000 pines.

Las PCB, por otro lado, conectan componentes más grandes: resistencias, condensadores e incluso chips empaquetados. La placa base de un ordenador es una PCB. Conecta la CPU (en un empaquetado) con la memoria y los puertos.

Dónde encajan en las capas de empaquetado

| Nivel | Sustratos de empaquetado | PCB |

|---|---|---|

| Empaquetado de 1 a 2 niveles | Usado aquí (capas 2-3) | Rara vez usado |

| Empaquetado de 2-3 niveles | Rara vez usado | Usado aquí (capas 3-5) |

En un reloj inteligente, el sustrato de empaquetado conecta el chip principal a una pequeña placa de circuito impreso (PCB). Esta placa se conecta a la pantalla y la batería. Forman un equipo, pero con funciones distintas.

¿Cómo se comparan sus especificaciones de fabricación?

Una vez intenté usar una PCB de alta gama para un chip; no podía con las conexiones diminutas. Las especificaciones lo demuestran.

Los sustratos de empaquetado necesitan líneas más finas (≤25 μm/25 μm) que las PCB (≥50 μm/50 μm). Requieren mayor precisión en la producción.

Ancho y espacio de línea

La mayor diferencia radica en el ancho/espacio de línea. Una PCB de alta gama puede alcanzar los 50 μm/50 μm. Pero un sustrato de empaquetado estándar alcanza los 25 μm/25 μm. Para chips de teléfonos, he usado chips de 10 μm/10 μm; las PCB no pueden alcanzar esa cifra.

Métodos de producción

Las PCB suelen utilizar grabado sustractivo (eliminación de cobre). Los sustratos de empaquetado requieren procesos semiaditivos (SAP) o semiaditivos modificados (MSAP). Estos procesos acumulan cobre, lo que permite obtener detalles más finos.

| Especificaciones | Sustrato de empaquetado | PCB de alta gama |

|---|---|---|

| Ancho/espacio de línea | 25 μm/25 μm (estándar) | 50 μm/50 μm (estándar) |

| Proceso | SAP/MSAP | Grabado sustractivo |

| Tamaño del orificio | Más pequeño (perforado con láser) | Más grande (perforado mecánico) |

El año pasado, probamos MSAP en una PCB por diversión. Funcionó, pero costó tres veces más, lo que demuestra por qué las PCB se mantienen fieles a sus métodos.

¿Por qué los sustratos de embalaje se separaron de las PCB?

Empezaron como uno solo, ¿por qué los sustratos de embalaje se convirtieron en algo propio? La respuesta está en la velocidad.

Los sustratos de embalaje se separaron de las PCB en la década de 1980 debido a que los avances en los chips superaron el crecimiento de la densidad de las PCB.

El punto de inflexión de los 80

Los chips comenzaron a reducirse rápidamente con la Ley de Moore. Para la década de 1980, los circuitos integrados (CI) a gran escala necesitaban más pines en espacios más pequeños. Las PCB no podían seguir el ritmo. Su densidad mejoró, pero no tan rápido como la de los chips.

El factor coste

Fabricar PCB tan densos como los sustratos de encapsulado sería demasiado caro. Es más económico tener un sustrato especializado que conecte el chip a una PCB estándar.

Hablé con un ingeniero veterano que trabajó en los 80. Me dijo que primero intentaron reforzar las PCB, pero el rendimiento disminuyó. Cambiar a sustratos dedicados redujo los costes y aumentó la fiabilidad. Fue una decisión obvia.

Hoy en día, los chips con 10.000 pines necesitan sustratos de encapsulado. Una PCB necesitaría un tamaño enorme para encajar, lo que frustra el objetivo de la electrónica de ser "pequeña".

¿Qué son los sustratos de encapsulado con núcleo y sin núcleo?

¿Te confundían "con núcleo" y "sin núcleo"? Yo también lo estaba hasta que usé ambos. Son dos tipos con grandes desventajas.

Los sustratos con núcleo tienen una placa de núcleo central; los sin núcleo no. Son más delgados, pero propensos a deformarse.

Sustratos con núcleo

Tienen una placa de núcleo (como una PCB delgada) con capas de construcción en la parte superior e inferior. Los usé para un chip de tableta; son estables y fáciles de fabricar. Pero son más gruesos.

Sustratos sin núcleo

Sin placa de núcleo, solo capas de construcción y pilares de cobre. Son más delgados, lo cual es genial para teléfonos. Pero en mi primera prueba, se deformaron un 10 % durante la producción.

| Tipo | Ventajas | Desventajas | Ideal para |

|---|---|---|---|

| Núcleo | Estable, fácil de producir | Más grueso | Dispositivos más grandes (portátiles) |

| Sin núcleo | Delgado, mejor velocidad de señal | Se deforma fácilmente | Dispositivos pequeños (teléfonos) |

Cambiamos a tecnología sin núcleo para un proyecto de teléfono 5G. Añadimos soporte adicional durante el curado: la deformación se redujo al 2 %. Valió la pena por el diseño más delgado.

¿Dónde se usa cada una?

¿Alguna vez has tomado un dispositivo y te has preguntado qué placa es cuál? Están en casi todo, pero en lugares específicos.

Los sustratos de empaquetado se utilizan en chips (teléfonos, GPU). Las PCB se utilizan en placas base, placas base y placas más pequeñas que conectan componentes.

Usos del sustrato de empaque

- Chips de teléfono: Conectan el procesador principal al resto del teléfono.

- GPU: Gestionan datos de alta velocidad desde el chip hasta la PCB.

- Dispositivos portátiles: Permiten colocar chips diminutos en espacios reducidos.

Ayudé a diseñar un monitor de actividad física. El sustrato de empaque era más pequeño que una uña: conectaba el chip sensor a una PCB del tamaño de una moneda.

Usos de la PCB

- Placas base: En ordenadores, conectan la CPU, la memoria y los puertos.

- Placas base: En servidores, conectan varias PCB.

- Electrónica del coche: Conectan sensores, pantallas y controladores.

El sistema de infoentretenimiento de un coche tiene una PCB que conecta la pantalla táctil, los altavoces y el GPS. El chip GPS interior utiliza un sustrato de empaque para conectarse a esa PCB.

Conclusión

Los sustratos de empaquetado y las PCB funcionan juntos, pero difieren en densidad, funciones y especificaciones. Es importante saber cuál usar; el diseño depende de ello.