¿Su dispositivo soporta calor extremo, flexión constante o entornos hostiles? ¿Fallan las placas de circuito impreso (PCB) de FR4 o teflón bajo presión? Las PCB de poliimida solucionan estos frustrantes problemas de fiabilidad en aplicaciones exigentes.

Elija PCB de poliimida cuando necesite una flexibilidad excepcional, resistencia a altas temperaturas (hasta 400 °C) y durabilidad. Son ideales para sistemas aeroespaciales, dispositivos médicos, sensores para automóviles y wearables, donde las placas más delgadas resisten mejor las vibraciones, la flexión y los choques térmicos que los materiales tradicionales.

Comprender las ventajas y limitaciones únicas de la poliimida ayuda a los ingenieros a tomar decisiones más acertadas. Exploremos las cuestiones clave sobre estas placas especializadas para optimizar su próximo proyecto.

¿Cuáles son los principales tipos de PCB de poliimida?

¿Le resulta confuso el abanico de opciones? Seleccionar el tipo de poliimida adecuado evita costosos rediseños y problemas de rendimiento.

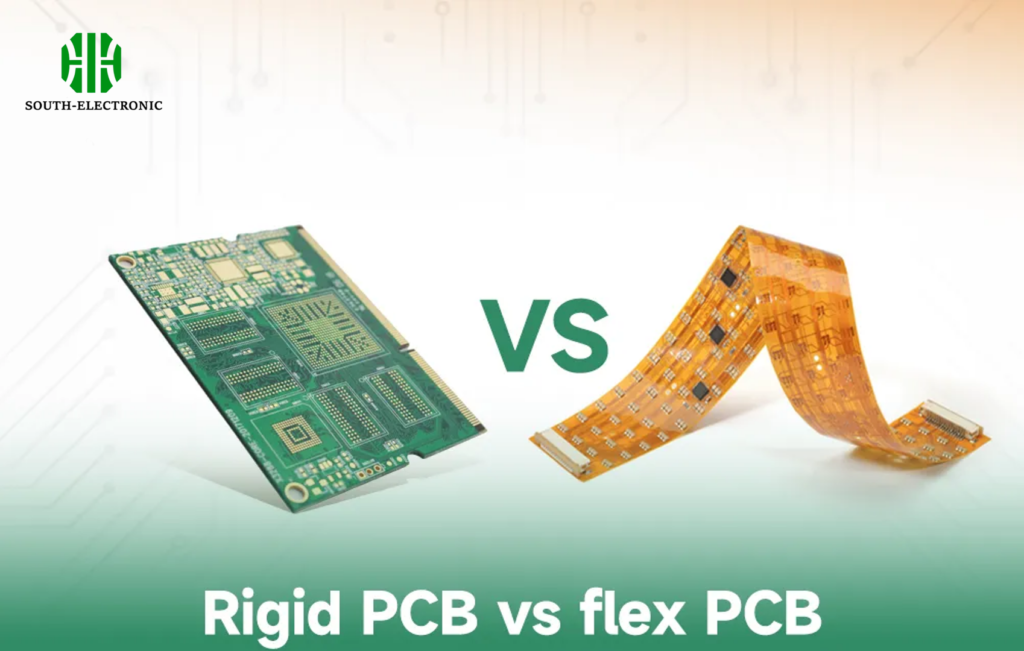

Existen tres tipos principales: PCB de poliimida flexible para circuitos flexibles (como los de los teléfonos plegables), PCB de poliimida rígida para entornos de alta temperatura (controles del motor) e híbridos rígido-flexibles que combinan las ventajas de ambos (utilizados en satélites). Los fabricantes adaptan cada uno a las necesidades térmicas y mecánicas específicas.

Elección del tipo de PCB según las necesidades de la aplicación

Tres factores determinan la mejor opción: rango de temperatura, tensiones físicas y limitaciones de espacio. Las PCB de poliimida flexible destacan en la tecnología portátil, donde el movimiento es constante, mientras que las PCB de poliimida rígida se utilizan en aplicaciones automotrices bajo el capó, que requieren proximidad a la cámara de combustión. Las versiones rígido-flexibles (con núcleos de poliimida sin adhesivo) son compatibles con ensamblajes aeroespaciales complejos.

La selección depende de propiedades críticas del material como el CTE (coeficiente de expansión térmica) y la Tg (temperatura de transición vítrea). Estudie detenidamente las fichas técnicas de los materiales de PCB de poliimida:

| Propiedad | PCB flexibles | PCB rígidos | Impacto clave |

|——————-|——————|—————-|————————–|

| Ciclos de flexión máximos | Más de 100 000 | Menos de 100 | Uso dinámico vs. estático |

| Calor continuo | 260 °C | 340 °C | Compartimento del motor vs. cabina |

| Capacidad de capas | 1-8 capas | 8-30 capas | Complejidad de la señal |

| Rango de espesor | 0,05-0,3 mm | 0,4-3,2 mm | Miniaturización del dispositivo |

Evite fallos consultando con los fabricantes de PCB de poliimida con antelación. Las placas de circuito impreso (PCB) de poliimida rígida de grado militar incorporan contrapesos de cobre para la gestión térmica, mientras que los implantes médicos utilizan capas ultrafinas de PCB flexibles de poliimida. Existen ventajas y desventajas en cuanto a costos: las placas más gruesas soportan mayor potencia, pero reducen la flexibilidad. Compare la poliimida con el FR4 cuando el ahorro de peso justifique el mayor costo.

¿Qué pruebas garantizan la fiabilidad de las PCB de poliimida?

¿Le preocupan las fallas en el campo? Las placas no verificadas corren el riesgo de ser retiradas del mercado. La poliimida requiere validaciones específicas que van más allá de las pruebas estándar del FR4.

Las pruebas esenciales incluyen ciclos térmicos (de -55 °C a 260 °C), pruebas de resistencia a la flexión (más de 100 000 ciclos) y pruebas de resistencia CAF (filamento anódico conductivo). Estas pruebas confirman la estabilidad de la placa en condiciones extremas mediante simulaciones aceleradas de vida útil.

Validación del rendimiento más allá de las especificaciones Las pruebas deben ajustarse a los entornos operativos. Las aplicaciones automotrices requieren pruebas de choque térmico extremas que simulan arranques en frío y funcionamiento en el desierto. La verificación de implantes médicos incluye inmersión en solución salina y pruebas de flexión dinámica que simulan los movimientos corporales. Cada prueba se correlaciona con métricas de rendimiento en condiciones reales:

Verificación de estrés térmico

-

Más de 500 ciclos de -65 °C a 300 °C

-

Monitoreo de delaminación y fisuras en las vías

-

Supera los estándares térmicos básicos de la IPC

Protocolos de robustez mecánica

-

Pruebas de flexión con radio de 0,5 mm a altas frecuencias

-

Simulaciones de estrés torsional para engranajes aeroespaciales

-

Mediciones de resistencia al despegue después de la reflusión

Exámenes de estabilidad del material

-

Análisis de desgasificación para operaciones de vacío

-

Resistencia química a combustibles/disolventes

-

Exposición a la humedad (85 °C/85 % HR, más de 1000 horas)

Los informes de prueba de los fabricantes de PCB de poliimida deben incluir estos datos, además de datos de inflamabilidad (UL94 V-0) y contaminación iónica. Para placas flexibles-rígidas, verifique que las transiciones de flexión a rigidez resistan las pruebas de caída. Adapte las condiciones de prueba a su entorno operativo: la industria aeroespacial exige tolerancia a la radiación, algo que no ocurre en los productos de consumo. Incluya estos requisitos al inicio de las negociaciones con los proveedores.

¿Por qué son más caras las placas de circuito impreso de poliimida? ¿Cómo reducir costes?

¿Tiene dificultades presupuestarias?

El costo de los materiales de alta calidad preocupa a los ingenieros de diseño, pero las optimizaciones inteligentes permiten ahorrar.

Los costos más elevados se deben a los sustratos de poliimida especializados y a su procesamiento complejo. Ahorre mediante la optimización del número de capas, la mejora del aprovechamiento del panel y evitando propiedades innecesarias. Los descuentos por volumen de los fabricantes de PCB de poliimida pueden reducir los costos entre un 15 % y un 30 %.

Equilibrio entre rendimiento y presupuesto

El costo de la poliimida se debe a su composición química y procesamiento. Las PCB de teflón son más caras, pero la poliimida ofrece una mayor estabilidad mecánica. Compare los factores que influyen en el costo y las soluciones:

| Factor de costo | ¿Por qué es más caro? | Estrategia de reducción |

|———————|——————————|——————————|

| Materia prima | La resina de poliimida cuesta 3 veces más que la FR4 | Utilice resinas Tg estándar cuando sea apropiado |

| Unión de cobre | Se requieren procesos de alta temperatura | Evitar el cobre grueso (>4 oz) siempre que sea posible |

| Imagen/Laminación | Pasos de producción adicionales | Aumentar la eficiencia de utilización del panel |

| Control de calidad | Pruebas de fiabilidad exhaustivas | Negociar descuentos por volumen en grandes tiradas |

| Postprocesamiento | Aplicaciones de recubrimientos protectores | Simplificar los diseños con menos capas |

Cinco métodos prácticos de ahorro

-

Sustitución de materiales: Utilizar FR4 en las secciones más frías de las PCB apiladas siempre que sea posible

-

Optimización del diseño: Minimizar los huecos no funcionales y las geometrías complejas

-

Estandarización del espesor: Mantener un espesor de 0,12 a 0,25 mm para la flexibilidad y evitar tiradas personalizadas

-

Alianzas con proveedores: Aprovechar los descuentos por volumen de los fabricantes de PCB de poliimida

-

Validación de prototipos: Probar diseños más económicos antes de la versión final

Siempre comparar con tecnologías alternativas como la poliimida frente al FR4 Para aplicaciones a menos de 100 °C, las placas de circuito impreso FR4 estándar pueden ser suficientes. Sin embargo, cuando la estabilidad termomecánica es crucial (como en los sistemas de aviación), no comprometa las propiedades críticas del material de las placas de circuito impreso de poliimida: las fallas resultan más costosas que las placas de alta gama.

Conclusión

Utilice placas de circuito impreso de poliimida para entornos exigentes que requieran una flexibilidad o resistencia al calor inigualables. Un diseño inteligente y la colaboración con los proveedores optimizan el valor sin sacrificar la confiabilidad.