¿Tiene problemas con defectos en la PCB? Las fallas cuestan tiempo y dinero. Me he encontrado con esto repetidamente. Su elección afecta la confiabilidad y los costos. Permítame guiarlo para seleccionar pruebas inteligentes.

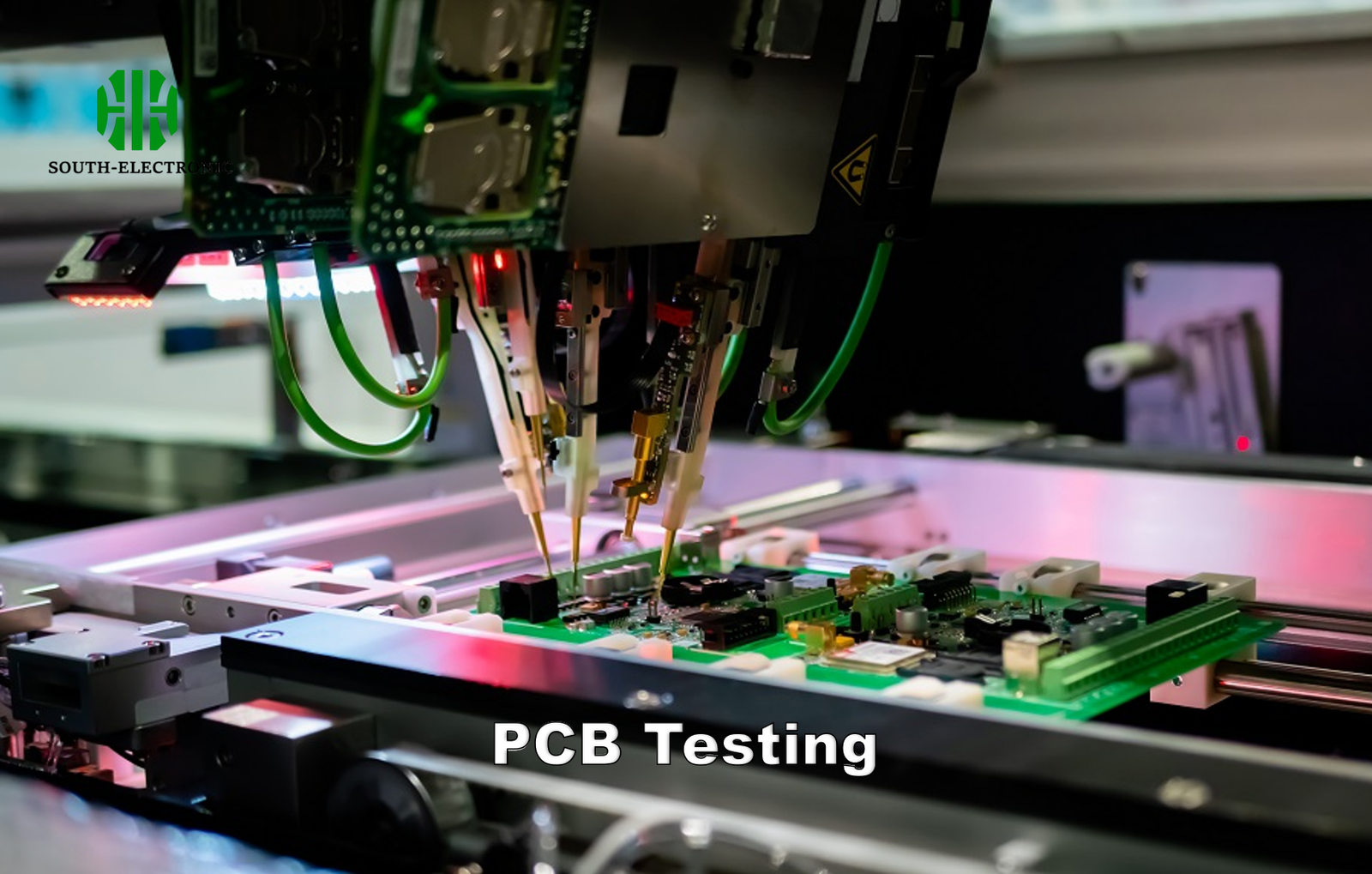

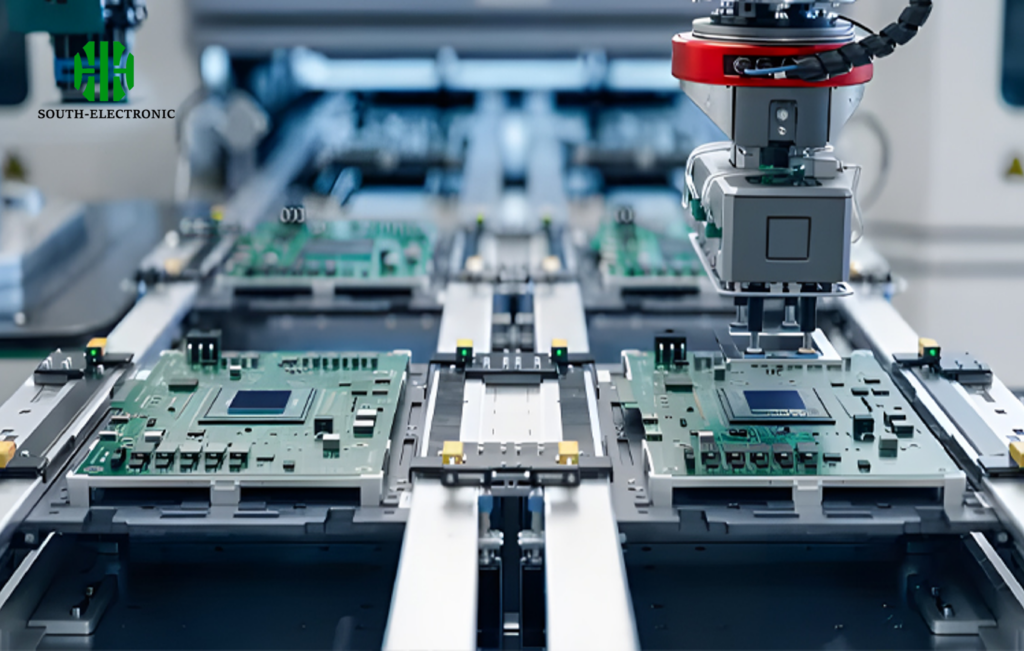

El mejor método de prueba depende de su volumen de producción, presupuesto y complejidad. Los grandes volúmenes se adaptan a las pruebas en circuito (In-Circuit Testing) por su rapidez. Los prototipos se benefician de la flexibilidad de la sonda voladora (Flying Probe) (https://www.ipc.org/system/files/technical_resource/E17%26S10-1.pdf)[^2]. La inspección óptica automatizada detecta defectos visuales de forma temprana.

Elegir sabiamente evita costosas modificaciones. Vea cómo cada enfoque se adapta a las necesidades reales. Estos métodos probados protegen su inversión.

¿Por qué mi placa no pasa la prueba?

¿Fracasar en las pruebas de PCB? Esta frustración desperdicia recursos. He visto placas rechazadas por simples descuidos. Los defectos ocultos a menudo causan fallos repetidos. Identificar los problemas ahorra meses de depuración.

Las razones comunes incluyen soldaduras deficientes, componentes defectuosos o errores de diseño. La accesibilidad a los puntos de prueba es importante. Factores ambientales como la humedad generan falsos negativos. Los accesorios de prueba mal configurados también causan fallas.

Analicemos por qué fallan las placas y cómo evitarlo. Cada problema tiene soluciones específicas.

Causas principales de las fallas en las pruebas de PCB

La mayoría de las fallas en las pruebas se deben a tres factores: diseño, fabricación o problemas con los componentes.

Errores del proceso de fabricación

| Tipo de problema | Frecuencia | Solución |

|---|---|---|

| Puentes de soldadura | Alta | Ajustar la temperatura de soldadura |

| Uniones frías | Media | Aumentar el tiempo de precalentamiento |

| Componentes desalineados | Baja | Mejorar la calibración de la colocación |

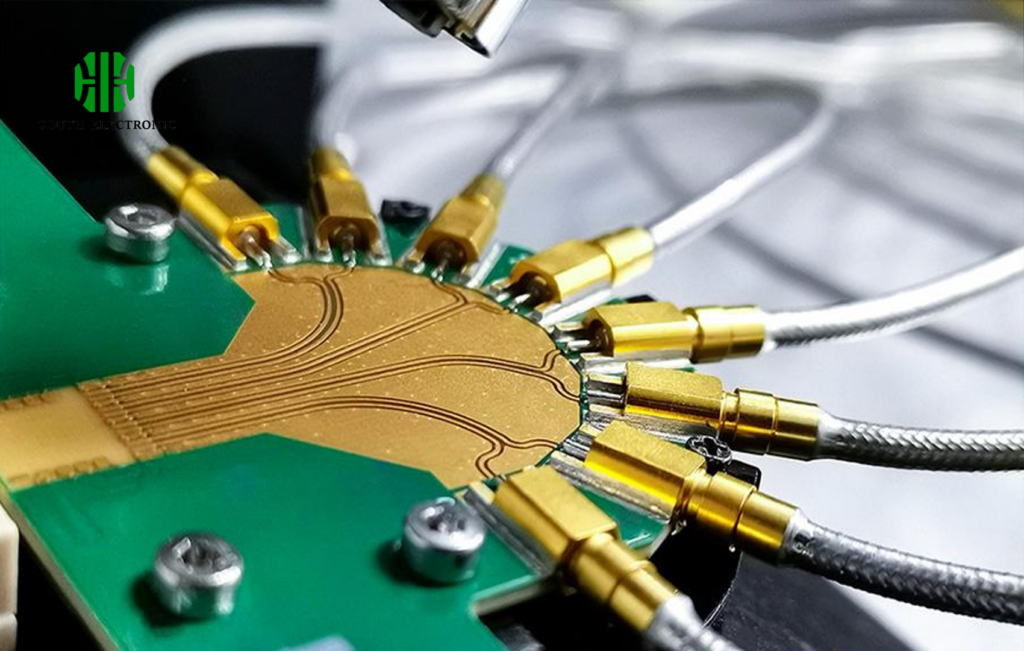

Los defectos de diseño causan el 35 % de las fallas. Los puntos de prueba colocados incorrectamente impiden un contacto adecuado. En una ocasión, rediseñé la ubicación de las sondas y resolví falsos negativos de la noche a la mañana. Los defectos de material también aparecen durante el ciclo térmico. Utilice kits de prueba para verificar las especificaciones de los componentes con antelación. Las variaciones de fabricación afectan principalmente a las producciones de tiradas pequeñas. Las pruebas constantes evitan fallos posteriores en los lotes.

¿Cuánto cuestan las pruebas de PCB?

Los gastos de las pruebas sorprenden a muchos diseñadores. Pasar por alto las cotizaciones generó sobrecostos en mis primeros proyectos. Los cargos dependen del nivel de escrutinio. Las pruebas no deberían afectar su financiación.

Las pruebas de PCB cuestan entre $200 y $5000 por lote. Flying Probe cuesta entre $1 y $5 por punto. Las pruebas en circuito requieren accesorios de entre $3000 y $15000. La certificación UL[^3] añade entre $3000 y $12000. Las pruebas de prototipos cuestan más por placa que la producción en masa.

Invertir inteligentemente ahorra gastos a largo plazo. Comprenda qué impulsa estos cargos.

Factores de costo para diferentes enfoques de prueba

Los costos varían según la complejidad y el volumen. Una mayor precisión tiene un mayor costo inicial.

| Impacto presupuestario por tipo de prueba | Método | Costo de bajo volumen | Costo de alto volumen | Ideal para |

|---|---|---|---|---|

| Sonda voladora | $800/lote | $2000 | Prototipos | |

| En circuito | $4500 | $0.01/unidad | Lotes grandes | |

| AOI | $1000 | $0.50/unidad | Comprobaciones de fase intermedia | La creación de accesorios domina los gastos de pruebas en circuito. Ahorré $10,000 usando kits de prueba de terceros para tiradas pequeñas. Los puntos de prueba más sencillos reducen los costos de mano de obra durante la verificación funcional. Equilibrar la profundidad de las pruebas con los recursos es clave. Para la certificación, se aplican tarifas de laboratorio por hora, además de los costos de evaluación. |

¿Su PCB necesita certificación UL?

Los dispositivos electrónicos críticos para la seguridad exigen validaciones. Mi proyecto de dispositivo médico la requirió inesperadamente. Omitirla conlleva el riesgo de retiradas del mercado o multas. Sepa cuándo es importante el cumplimiento normativo.

La certificación UL es esencial para dispositivos alimentados por CA, equipos médicos o productos de consumo. Verifica la seguridad contra incendios y las normas eléctricas. Las PCB industriales suelen requerirla. Los proyectos de bricolaje rara vez la requieren.

Ignorar esto puede detener la producción. Desmitifiquemos los procesos de certificación.

Requisitos de certificación UL

No todas las placas necesitan certificación. Evalúe según la aplicación y el mercado.

Matriz de decisión para la certificación UL

| Tipo de producto | ¿Obligatorio? | Pruebas clave | Alternativas |

|---|---|---|---|

| Electrodomésticos | Sí | Inflamabilidad, fugas | N/D |

| Controladores industriales | Depende | Conexión a tierra, aislamiento | Marcado CE |

| Prototipos/DIY | No | – | Pruebas internas |

Los dispositivos médicos requieren rigurosos estándares IEC, además de los de UL. Mi cliente evitó retrasos con las comprobaciones previas al cumplimiento. Los laboratorios de certificación examinan la calidad de la soldadura y las distancias de seguridad. Las aprobaciones suelen tardar entre 8 y 12 semanas. Las placas no certificadas suelen utilizar métodos de inspección básicos. Considere la seguridad del usuario final durante todo el diseño.

Conclusión

Adapte los métodos de prueba a la escala y los riesgos del proyecto. Equilibre los costos con las necesidades de calidad. Priorice la confiabilidad mediante opciones de verificación inteligentes.

[^1]: Explore este enlace para comprender cómo las pruebas en circuito mejoran la confiabilidad y la eficiencia de las PCB, cruciales para la producción a gran escala.

[^2]: Descubra las ventajas de las pruebas con sonda móvil para prototipos, que ofrecen flexibilidad y eficiencia en las etapas iniciales del desarrollo de PCB.

[^3]: Descubra por qué la certificación UL es vital para la seguridad y el cumplimiento en la fabricación de PCB, especialmente para aplicaciones críticas.