Estás analizando los presupuestos de tus proyectos con lupa. Los costos siguen subiendo. ¿Por qué ocurre esto con las PCB cerámicas? Comprender la diferencia de precio te ayudará a tomar decisiones más inteligentes para tus dispositivos electrónicos.

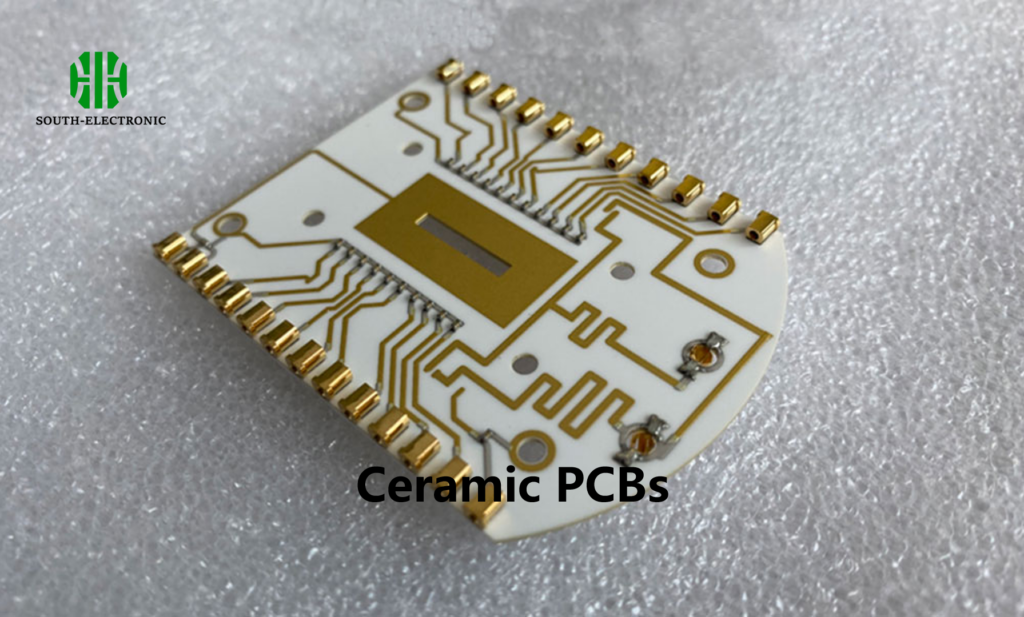

Las PCB cerámicas son más caras que las placas FR4 debido a materiales más caros como el nitruro de aluminio y a una fabricación compleja. Procesos como la sinterización a alta temperatura requieren equipos especializados. Esto incrementa los gastos de producción, pero ofrece un rendimiento térmico superior para aplicaciones exigentes.

Ahora, examinemos escenarios específicos donde esta inversión es más importante. La comparación de las opciones de materiales revela las verdaderas ventajas y desventajas.

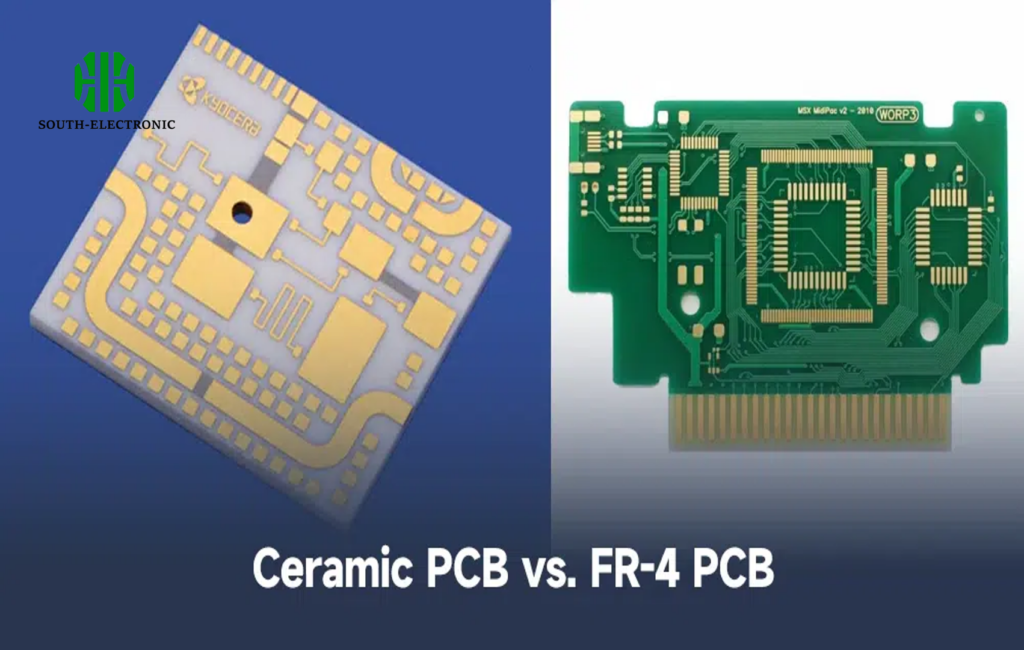

PCB cerámicas vs. PCB multicapa FR4: ¿Cuándo tu proyecto requiere el cambio?

Tu placa se deforma bajo estrés térmico. Los fallos en los circuitos te frustran. Identifica los umbrales críticos para justificar la adopción de la cerámica. Cambie a PCB de cerámica cuando opere a temperaturas superiores a 150 °C o necesite una pérdida de señal inferior al 0,5 %. Los módulos de radiofrecuencia (RF) de alta potencia, como los sistemas de radar, requieren la estabilidad de la cerámica. Los sensores de los motores automotrices no necesitan deformación térmica.

Factores clave de comparación

Considere estas diferencias antes de cambiar de material:

| Propiedades | PCB de cerámica | PCB FR4 | Impacto |

|---|---|---|---|

| Temperatura máxima | 350 °C+ | 130 °C-150 °C | Fiabilidad de dispositivos de alta potencia |

| Conductividad térmica | 24-180 W/mK | 0,3 W/mK | Eficiencia de disipación de calor |

| Pérdida dieléctrica | 0,0003 | 0,02 | Integridad de la señal en rangos de GHz |

| Coste de producción | 5-8 veces superior | Referencia | Asignación del presupuesto del proyecto |

En una ocasión, rehice un proyecto aeroespacial después de que las placas FR4 se agrietaran durante las pruebas de ciclos térmicos. Las versiones cerámicas soportaron perfectamente las oscilaciones extremas de temperatura. Esta experiencia me enseñó a calcular los costes totales del ciclo de vida. Los gastos de material son menos importantes que los fallos del sistema en aplicaciones críticas. Los diseños multicapa amplifican estas diferencias, ya que las capas cerámicas se adhieren mejor a altas temperaturas con desajustes de expansión térmica casi nulos. Siempre evalúe primero las temperaturas de funcionamiento.

¿Cómo diseñar una gestión térmica fiable para PCB cerámicas?

Los puntos calientes provocan fallos tempranos. Necesita un rendimiento predecible. Optimice las vías térmicas para evitarlo.

Coloque vías térmicas revestidas de cobre debajo de fuentes de calor como circuitos integrados. Utilice sustratos de nitruro de aluminio para componentes críticos. Priorice las conexiones térmicas directas a núcleos metálicos o disipadores de calor.

Marco de diseño térmico

Gestione las temperaturas sistemáticamente:

| Capa | Función | Consejo sobre el material |

|---|---|---|

| Sustrato del núcleo | Vía térmica principal | AlN (conductividad de 170-180 W/mK) |

| Trazas del circuito | Distribuya el calor lateralmente | Deposición de cobre grueso (>200 µm) |

| Material de interfaz | Conectar componentes a la placa | Adhesivos epoxi con relleno de plata |

| Refrigeración externa | Disipar el calor del ensamblaje | Distribuidores de calor de cobre integrados |

Aprendí los principios de gestión térmica[^2] a las malas cuando falló un prototipo de matriz LED. Sin vías térmicas, el calor se concentraba bajo los controladores. Rediseñamos la PCB con patrones de cerámica de alúmina conductora. La temperatura bajó 40 °C. Ahora modelo los puntos calientes con antelación. Una buena gestión térmica reduce el estrés operativo y prolonga significativamente la vida útil del producto.

¿Cómo solucionar 5 problemas comunes de producción de PCB cerámicas?

Las grietas durante la fabricación retrasan la entrega. Los defectos frustran a su equipo. Aplique soluciones específicas para una producción más fluida.

Combata la deformación con velocidades de enfriamiento controladas del horno. Evite el desprendimiento de la metalización mediante la activación láser superficial. Solucione las microfisuras mediante perfiles de sinterización optimizados.

Desafíos de producción y soluciones

Problemas comunes y acciones correctivas:

| Problema | Causa | Solución |

|---|---|---|

| Deformación del sustrato | Fase de enfriamiento rápido | Aumento gradual de la temperatura |

| Delaminación de trazas | Mala unión cerámica-metal | Pretratamiento de rugosidad superficial |

| Agrietamiento de vías | Desajuste del CTE | Recubrimiento de oro dúctil en orificios |

| Fracturas por perforación | Material cerámico frágil | Técnica de micromecanizado láser |

| Fuga de soldadura | Porosidad superficial irregular | Metalización de doble capa |

Consulté a un fabricante de PCB cerámicos que tenía problemas con un 20% de desperdicio. Ajustar la presión de la prensa solucionó las inconsistencias del sustrato. El rendimiento de la producción se disparó tras implementar controles estadísticos de proceso. La fabricación de prototipos ayuda a ajustar las variables. Para resolver estos problemas se necesitan proveedores de PCB cerámicos con experiencia que supervisen de cerca cada etapa de fabricación.

Conclusión

Las PCB cerámicas son más caras debido a los materiales y la precisión de su fabricación. Elíjalas para entornos extremos donde la estabilidad térmica previene fallos del sistema.

[^1]: Explore las ventajas de las PCB cerámicas para comprender su valor en aplicaciones de alto rendimiento, garantizando que sus proyectos cumplan con los requisitos más exigentes.

[^2]: Aprenda estrategias eficaces de gestión térmica para mejorar la fiabilidad y el rendimiento de sus proyectos electrónicos, evitando fallos costosos.

[^3]: Descubra soluciones a los retos comunes de la producción de PCB cerámicas para mejorar la eficiencia y reducir el desperdicio en su proceso de fabricación.