¿Alguna vez te has quedado mirando cómo se dispara tu presupuesto para PCB? De repente, necesitar circuitos avanzados parece un robo a mano armada. Tranquilo/a, he descubierto por qué estos diminutos agujeros cuestan tanto.

Las PCB de microvías cuestan más principalmente debido a su compleja fabricación: la perforación láser especializada reemplaza los métodos mecánicos, lo que requiere múltiples ciclos de laminación precisos para los diseños HDI. Los errores en estas estructuras frágiles aumentan la tasa de desecho de 3 a 5 veces en comparación con las PCB estándar, lo que supone un duro golpe para tu bolsillo.

El impacto del precio se entiende cuando se analiza el proceso de producción. Quédate: explicaré las reglas de diseño, aclararé los misterios de las microvías y revelaré dónde encajan los circuitos de microondas.

¿Qué reglas de diseño clave se aplican a las PCB de microvías?

¿Sufres retrasos en la producción por especificaciones pasadas por alto? Un problema común al apilar microvías incorrectamente dispara los presupuestos. Domine estos aspectos fundamentales para evitar costosos rediseños.

El diseño de PCB con microvías exige relaciones de aspecto estrictas (1:0,75 máx.), apilamiento controlado por pasos y cumplimiento de la normativa del anillo anular. Siempre impongo espacios de separación de 0,15 mm y aplico tapas a las laminaciones secuenciales en cuatro capas para prevenir fallos por fractura.

Navegando por el campo minado de las microvías

Evite estos tres escollos mediante la aplicación rigurosa de reglas:

| Factor de riesgo | Consecuencia | Táctica de prevención |

|————-|————-|——————-|

| Incumplimiento de la relación de aspecto | Vacíos en el metalizado | Orificios perforados con láser ≤0,1 mm |

| Apilamiento incorrecto | Delaminación entre capas | Perforaciones escalonadas entre capas |

| Espacio insuficiente | Fuga de señal | Exigir un espacio mínimo de 200 μm |

El mes pasado, tuve que desechar un lote cuando los anillos anulares se contrajeron por debajo de 25 μm: una lección que me costó 2000 dólares. La elección del material es igualmente importante. Si bien el FR4 tiene dificultades a partir de los 5 GHz, el material de PCB de Rogers, como el RO4350B, soporta mejor el estrés de alta frecuencia. Aun así, el precio de las PCB de Rogers es entre un 30 % y un 60 % superior al del FR4 debido a su menor expansión térmica. Para placas de microondas, el sustrato Rogers 5880 suele ser esencial a pesar de las limitaciones de grosor.

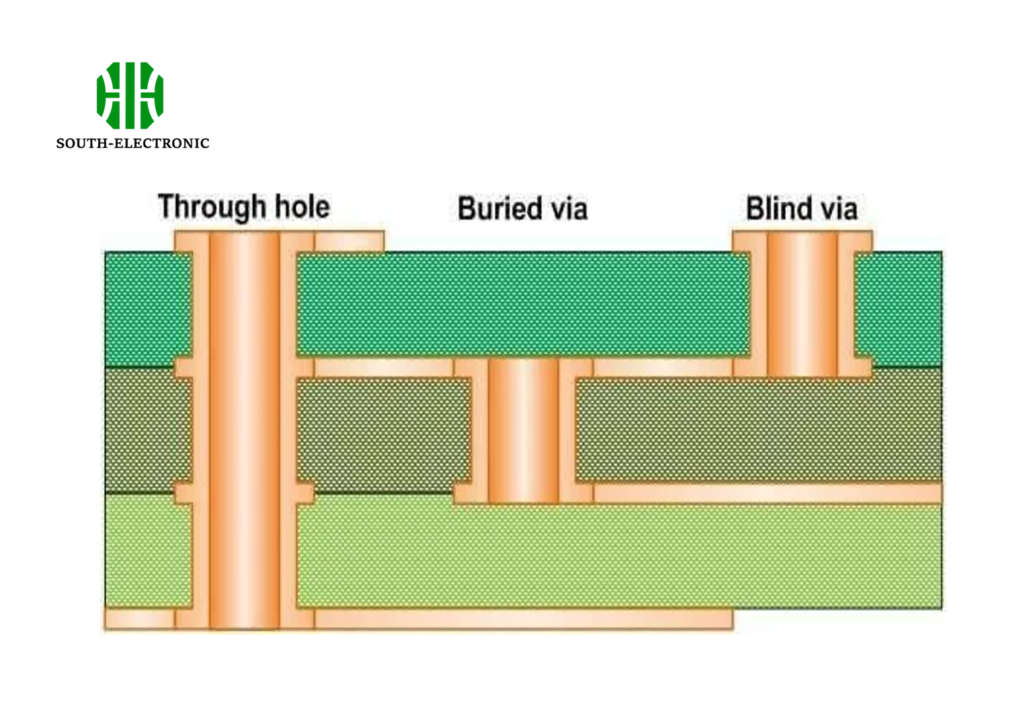

¿Cuál es la diferencia entre vías y microvías?

¿Te resulta confusa la terminología CAD? El término "vía" abarca conceptos muy diferentes. Un malentendido sobre ellos dispara la tasa de defectos.

Las vías abarcan placas completas (de 0,3 a 0,8 mm de ancho), mientras que las microvías son orificios perforados con láser de menos de 0,15 mm que penetran hasta dos capas. Las vías tradicionales soportan múltiples ciclos de laminación; las microvías se apilan secuencialmente.

El tamaño no es solo una cuestión visual

Tres diferencias estructurales transforman la fabricación:

Metodología de perforación Las brocas mecánicas crean vías estándar de forma violenta, haciendo vibrar las capas. Las microvías requieren láseres UV pulsados que vaporizan el cobre con precisión sin dañarlo. Las unidades láser cuestan más de 150 000 dólares, lo que explica los elevados precios de los fabricantes de PCB de Rogers.

Desafíos de la electrodeposición La electrodeposición de microvías con una relación de aspecto de 10:1 conlleva el riesgo de generar huecos centrales delgados. Requiero electrodeposición por inversión de pulso con una química especial. Un cliente omitió este paso: el 68 % de sus microvías fallaron en los ciclos térmicos.

Compatibilidad de materiales El FR4 estándar dificulta la visión del láser. Los materiales para PCB de alta frecuencia de Rogers, como el RO4003®, ofrecen una perforación más limpia. Consulte las comparaciones de las hojas de datos del FR4 de Rogers: su resina de baja constante dieléctrica maneja mejor las señales de GHz.

¿Qué es una PCB para microondas?

¿Ha diseñado alguna vez equipos de radar? Las PCB para microondas transmiten señales superiores a 500 MHz a través de sustratos especializados como Rogers, minimizando las pérdidas dieléctricas donde el FR4 presenta deficiencias.

Las PCB para microondas transmiten señales en el rango de GHz utilizando materiales de baja pérdida (por ejemplo, Rogers 5880). Requieren superficies de cobre lisas e impedancia controlada, a diferencia de las placas digitales. Los diseños de alta frecuencia utilizan microvías extensivamente para minimizar las derivaciones.

La elección de materiales lo cambia todo

El éxito de las microondas depende de tres factores:

Gestión de pérdidas El FR4 disipa un 60 % más de energía de radiofrecuencia que el sustrato Rogers 5880 a 10 GHz. Para módulos de radar, opto por el material de PCB de Rogers a pesar de su sobrecoste del 40 %. Las hojas de datos del material de PCB de Rogers revelan tasas de disipación un 50 % menores.

Estabilidad térmica Las PCB de Rogers mantienen valores de dk estables (±0,005) entre -50 °C y 150 °C, lo cual es fundamental para la industria aeroespacial. En un proyecto de satélite que utilizó FR4, la impedancia varió 7 Ω en órbita. La consistencia del grosor de las PCB de Rogers también evita errores de fase.

Compensaciones de fabricación Los laminados Rogers requieren perforación y tratamientos superficiales especializados. Los fabricantes de PCB Rogers ajustan sus herramientas, lo que suele resultar en plazos de entrega más largos. Para diseños híbridos, combino capas de FR4 con núcleos Rogers, equilibrando así las consideraciones de precio de las PCB Rogers y protegiendo las señales.

Conclusión

Los costos de las microvías se deben a la precisión del láser y a la ciencia de los materiales; sin embargo, dominar las reglas de diseño evita errores costosos. Elija los materiales Rogers con criterio para lograr un rendimiento óptimo en RF.