Una vez quemé una placa prototipo donde falló el aislamiento. Ese doloroso momento me hizo comprender la importancia de los materiales no conductores para prevenir desastres en la electrónica. Descubramos su papel invisible para salvar vidas.

Las capas no conductoras proporcionan un aislamiento eléctrico esencial entre las pistas de cobre, soportan los componentes de montaje y gestionan la disipación de calor en las PCB. Sus precisas propiedades dieléctricas previenen cortocircuitos y garantizan la integridad de la señal, formando la base silenciosa de la que dependen todos los circuitos.

Comprender esta necesidad de aislamiento nos lleva lógicamente a considerar la selección de materiales. Las decisiones de diseño afectan drásticamente la fiabilidad de la placa bajo tensión térmica, mecánica y eléctrica durante el uso.

¿Cómo elegir el material no conductor adecuado para su PCB?

Su placa de circuito se enfrenta a desafíos ambientales únicos. La falta de coincidencia de materiales podría provocar fallas cuando las temperaturas fluctúan o se producen vibraciones inesperadas. Esta decisión crítica requiere una evaluación cuidadosa.

Priorice primero los factores del entorno operativo, como el rango de temperatura, las necesidades de frecuencia, el cumplimiento normativo y la rentabilidad. Luego, compare la permitividad relativa, la conductividad térmica y la resistencia mecánica de los materiales mediante métodos de prueba de calificación estandarizados.

Desglose de los criterios de evaluación

Seleccionar el aislamiento implica equilibrar cuatro parámetros fundamentales de rendimiento con las necesidades de su proyecto. Considere su interacción en lugar de especificaciones aisladas.

Fiabilidad dieléctrica

Los diseños de alta frecuencia requieren constantes dieléctricas estables para mantener la precisión de la sincronización de la señal. Las tangentes de baja pérdida preservan los niveles de voltaje en lugar de desperdiciar energía en forma de calor.

Capacidad de manejo de calor

La gestión térmica está directamente relacionada con la vida útil del sistema. La temperatura de transición vítrea (Tg) indica los límites de integridad estructural; superarla deforma las placas. La capacidad de disipación de calor afecta la refrigeración de los componentes.

| Parámetro | Estándar FR-4 | Alternativa de alta frecuencia | Alternativa de alta temperatura |

|---|---|---|---|

| Constante dieléctrica | 4,3-4,9 | 3,2-3,6 | 4,0-4,5 |

| Tangente de pérdida | 0,02 | 0,001 | 0,012 |

| Temperatura máxima de funcionamiento | 130 °C | 150 °C | 170 °C |

| Conductividad térmica | 0,3 W/mK | 0,5 W/mK | 1,5 W/mK |

Estabilidad mecánica

Las placas flexibles requieren conformidad con el módulo elástico. Las aplicaciones rígidas exigen resistencia a la expansión por ciclos térmicos. La resistencia al impacto previene daños durante la manipulación.

Cumplimiento de certificaciones

Las clasificaciones de inflamabilidad como UL94 V-0 siguen siendo vitales para las aprobaciones de seguridad. El cumplimiento de REACH/RoHS evita el uso de sustancias tóxicas en la fabricación. Las normas industriales rigen los procedimientos de validación de materiales.

Probar prototipos en condiciones ambientales simuladas valida las opciones mejor que las especificaciones teóricas. Siempre construyo tres grupos de muestras de materiales; este paso adicional detectó tempranamente problemas de expansión térmica durante un proyecto de dispositivo médico.

¿Cuáles son los materiales no conductores esenciales utilizados en la fabricación de PCB?

¿Alguna vez se ha preguntado qué protege los patrones conductores una vez laminados? Las opciones estándar de la industria incluyen epoxi reforzado con fibra de vidrio junto con nuevas opciones de polímeros. Cada una resuelve desafíos de rendimiento específicos de forma única.

Los materiales dieléctricos comunes son la resina epoxi FR-4, la película de poliimida, el politetrafluoroetileno y los polímeros de hidrocarburos con carga cerámica. Estos ofrecen diferentes combinaciones de resistencia térmica, flexibilidad mecánica y características de pérdida de señal para aplicaciones específicas.

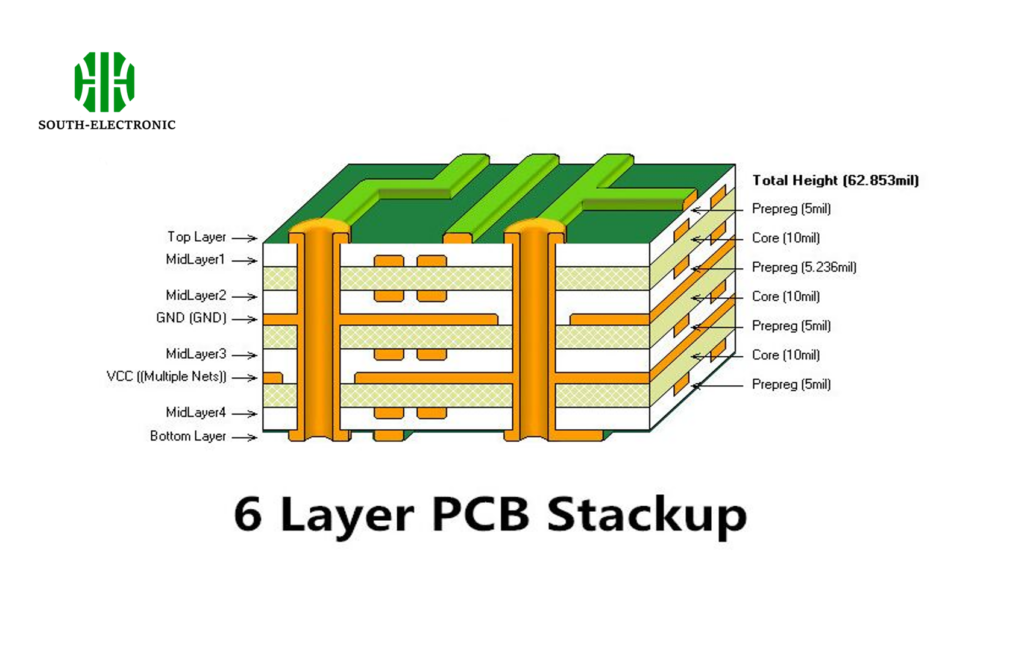

Diferencias entre núcleo y preimpregnado

La estructura sándwich utiliza dos formatos de material distintos para crear aislamiento y unión en capas:

Dieléctrico base/núcleo

Constituye la base estructural rígida de la placa de circuito impreso. La fibra de vidrio preimpregnada (FR-4) sigue siendo el estándar para la electrónica convencional. Las alternativas incluyen cerámica termoconductora o poliamidas flexibles.

Láminas de unión de preimpregnado

Actúan como capas adhesivas entre el cobre laminado y los núcleos cuando se calientan. Su resina parcialmente curada fluye antes de endurecerse para rellenar completamente los huecos. El contenido de resina de preimpregnado determina el espesor dieléctrico final.

| Tipo de material | Propiedades clave | Aplicaciones comunes | Limitaciones |

|---|---|---|---|

| FR-4 | Bajo coste, rendimiento equilibrado | Electrónica de consumo | Rendimiento térmico limitado |

| Poliimida | Resistencia a temperaturas extremas | Aeroespacial, automoción, flex | Mayor coste |

| PTFE/Teflón | Mínima pérdida de señal a alta GHz | Equipos RF/5G | Mecanizado difícil |

| Cerámica | Conductividad térmica superior | Módulos de potencia, iluminación LED | Frágil, pesado |

Cada material se somete a un exhaustivo preprocesamiento: las fibras de refuerzo se tejen en telas y luego se impregnan con sistemas de resina. Los fabricantes crean fórmulas personalizadas que ajustan los valores dieléctricos a los objetivos de impedancia. La innovación en la ciencia de los materiales continúa evolucionando estos compuestos. Recientemente probé una resina experimental infundida con nanoarcilla que duplicó la resistencia térmica en comparación con el FR-4 tradicional.

¿Se pueden recubrir materiales no conductores para PCB?

Muchos creen que los orificios en sustratos dieléctricos requieren conexiones conductoras. La respuesta secreta: técnicas especializadas de recubrimiento transforman los aislantes en vías conductoras para la perforación.

Las placas de circuito impreso logran conductividad en materiales no conductores mediante deposición de cobre químico antes de la galvanoplastia. El proceso de siembra deposita químicamente partículas metálicas conductoras sobre superficies dieléctricas y paredes de orificios pasantes.

Fases críticas del proceso de fabricación

Construir conexiones de recubrimiento confiables requiere una ejecución cuidadosa en tres etapas vitales:

Limpieza y acondicionamiento

Primero, los limpiadores alcalinos eliminan los contaminantes orgánicos. Luego, el grabado químico raspa las superficies de los materiales no conductores. Los anclajes microscópicos ayudan a que las capas posteriores se fijen mecánicamente a los materiales no conductores.

Siembra del catalizador de activación

Las soluciones a base de paladio depositan núcleos metálicos sobre las superficies tratadas. Estos sitios catalíticos inician reacciones de intercambio de electrones durante la posterior deposición de cobre. Un recubrimiento uniforme garantiza una cobertura sin huecos posteriormente.

Desarrollo de la deposición metálica

El cobre no electrolítico crece químicamente alrededor de las partículas para formar capas base conductoras. A continuación, la galvanoplastia espesa la metalización para gestionar la tensión de ensamblaje a través de orificios de relleno.

Las causas de fallo, como los orificios o el desprendimiento, suelen deberse a defectos de limpieza. Los fabricantes controlan los valores de tensión superficial utilizando bolígrafos de prueba de dinas antes de la siembra. Para interconexiones de alta densidad, he visto laboratorios que utilizan grabado de plasma en lugar de productos químicos húmedos para lograr paredes de orificios más finas a niveles microscópicos, lo que permite requisitos de empaquetado avanzados. Las tensiones térmicas durante el recubrimiento se mantienen estrictamente controladas para evitar la formación de grietas en la interfaz bajo las uniones soldadas de los componentes después de la producción.

Conclusión

Los materiales no conductores constituyen el núcleo funcional de la electrónica moderna. Su selección y procesamiento determinan en última instancia el rendimiento de las placas de circuito impreso en funciones críticas de aislamiento en todos los dispositivos que utilizamos a diario.