¿Alguna vez has tenido que detener toda tu línea de producción por culpa de una pequeña placa verde? Imagina plazos incumplidos y ganancias desapareciendo de la noche a la mañana. Esa frustración se puede evitar cuando sabes por qué fallan las PCB.

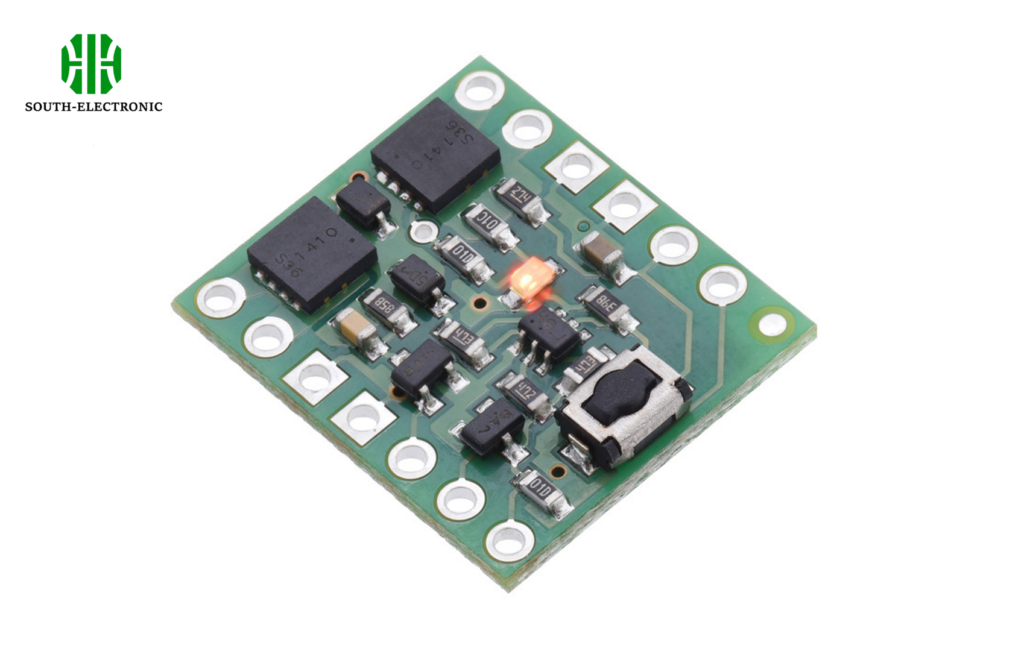

Las PCB de los controladores fallan debido a defectos de fabricación, como soldaduras agrietadas, daños ambientales por calor o humedad, y fallos de diseño, como una mala distribución de la energía. Usar componentes más baratos o ignorar los riesgos térmicos acelera las averías.

Comprender los puntos de fallo es solo el principio. Solucionemos estos problemas paso a paso mediante una selección más inteligente de componentes, mejoras de diseño y control de costes, para que tus controladores no vuelvan a congelarse en pleno funcionamiento.

¿Qué es mejor para tu controlador de PCB: un microcontrolador o una FPGA?

Elegir entre ellos es como arriesgar el futuro de tu producto. Si eliges mal, te enfrentarás a retrasos o a problemas de rediseño.

Los microcontroladores son ideales para tareas más sencillas con presupuestos ajustados, mientras que los FPGAs sobresalen donde la velocidad y la adaptabilidad son importantes. Adapta la complejidad de tu proyecto a las capacidades de cada chip para una fiabilidad óptima.

Elegir el silicio adecuado

Tu decisión afecta al rendimiento y los costes a largo plazo. Analicémoslo:

| Factor | Microcontrolador | FPGA |

|---|---|---|

| Costo de desarrollo | Menor (menos de 20 000 $) | Alto (más de 50 000 $) |

| Programación | Lógica fija mediante C/C++ | Hardware reconfigurable mediante VHDL |

| Velocidad | Fija (menos de 100 MHz) | Capacidad de procesamiento en paralelo |

| Casos de uso | Controles de motores, sensores básicos | Procesadores de IA, flujos de señal personalizados |

Un tiempo de comercialización más rápido hace que los microcontroladores sean perfectos para startups de garaje. Pero, ¿cuándo se necesitan actualizaciones de campo o procesamiento de datos a alta velocidad? Las FPGAs son las ganadoras a pesar de las curvas de aprendizaje más pronunciadas. Muchos bloqueos de PCB ocurren cuando los ingenieros fuerzan chips básicos a funciones complejas. Siempre prototipe secciones críticas con ambas opciones.

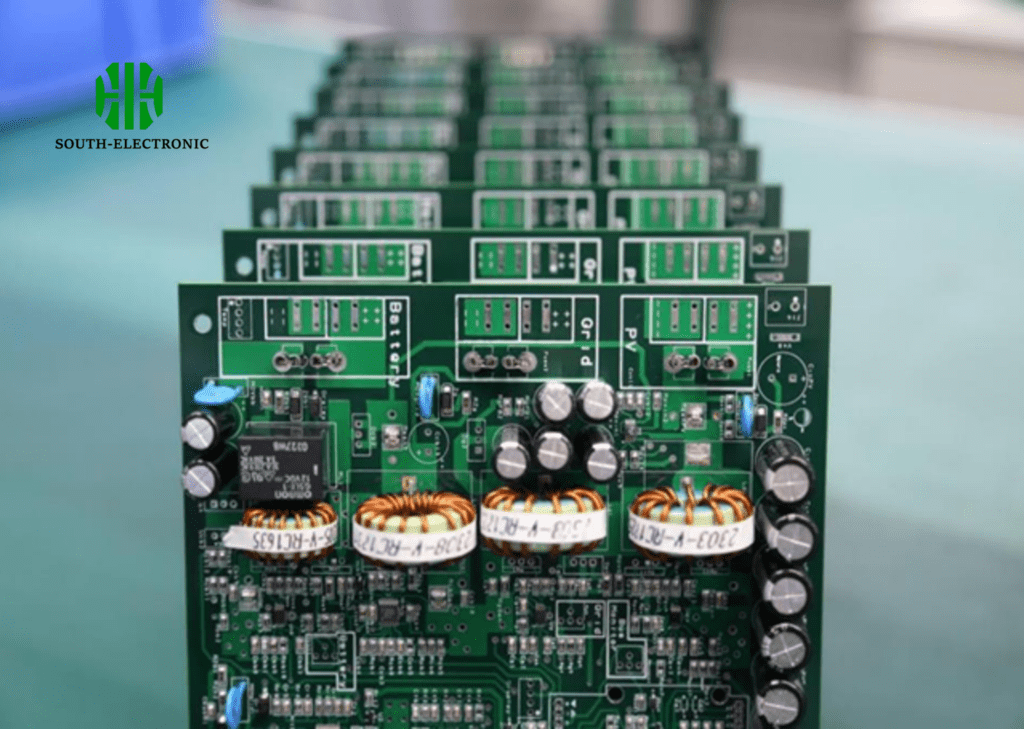

¿Qué hace que las PCB de controladores industriales sobrevivan a entornos hostiles?

Las fábricas polvorientas o los almacenes bajo cero destruyen las placas vulnerables. Un choque térmico o una descarga estática podrían arruinar meses de trabajo.

Las PCB industriales resisten las inclemencias del tiempo gracias a recubrimientos conformados protectores, componentes con especificaciones militares, diseño térmico inteligente y montaje resistente a las vibraciones. Estos crean escudos físicos contra el polvo, la humedad y los impactos.

Resiliencia de ingeniería capa por capa

La supervivencia depende de tácticas de endurecimiento intencionales:

Escudos ambientales

- Recubrimientos conformados: Capas de acrílico o silicona que bloquean la humedad

- Encapsulado: El encapsulado protege contra productos químicos y vibraciones

- Caja de acero inoxidable: Redirigen los impactos físicos

Gestión térmica

- Espesor del cobre: Las placas de más de 2 oz disipan el calor

- Refrigeración activa: Ventiladores programables que monitorean los puntos calientes

- Espaciado de componentes: Evitan zonas de sombra térmica

Protección eléctrica

- Diodos TVS: Absorben picos de tensión

- Galvánica Aislamiento: Rompe bucles de tierra

- Circuitos de filtro: Elimina el ruido de la señal

Las pruebas siguen siendo vitales. Realice ciclos de las placas entre cámaras de -40 °C y 85 °C: sobrevivir a más de 200 ciclos demuestra una auténtica robustez. ¿Descuidando las clasificaciones IP? Prepárese para la corrosión en las pistas de cobre en cuestión de meses.

¿Cómo reducir los costos de las PCB del controlador sin sacrificar la calidad?

Reducir los gastos de las PCB parece arriesgado. ¿Qué pasa si los recortes de hoy resultan en retiradas de productos mañana? He equilibrado presupuestos para desde cervecerías automatizadas hasta cargadores de vehículos eléctricos.

Reduzca costos optimizando el número de capas, adquiriendo componentes certificados a granel, simplificando los diseños con diseño modular y automatizando las comprobaciones de fabricación. Nunca comprometa las pruebas de integridad de potencia ni las simulaciones térmicas.

El plan de asequibilidad

Las reducciones inteligentes requieren estrategia, no atajos:

| Área | Trucos de ahorro | Trampas a evitar |

|---|---|---|

| Fase de diseño | Reducir las capas de 6 a 4 cuando sea posible | Omitir las comprobaciones de integridad de la señal |

| Componentes | Utilizar los servicios de ensamblaje SMT de JLCPCB | Comprar circuitos integrados del mercado gris |

| Fabricación | Panelizar placas pequeñas | Cobre más delgado que el especificado |

| Pruebas | Priorizar la potencia/térmica | Eliminar las pruebas de seguridad de HiPot |

Comience por consolidar los pasivos 0805 en tamaños 0603: las placas más delgadas significan chLaminados eaper. Intente eliminar los puntos de prueba redundantes, ahorrando entre un 3% y un 5% por placa. Recuerde: una resistencia ahorrada de $4 cuesta $400 reemplazarla en campo. El software de simulación detecta las debilidades antes de la producción.

Conclusión

Prevenga fallas en la PCB seleccionando hardware compatible, reforzándola contra entornos adversos y reduciendo costos estratégicamente. Los controladores robustos impulsan mejores productos, y punto.