Las placas de circuito impreso (PCB) constituyen la columna vertebral de la electrónica moderna y a menudo enfrentan desafíos de confiabilidad en condiciones exigentes.

FR4 domina la fabricación de PCB porque ofrece el mejor equilibrio entre asequibilidad, robustez, propiedades de aislamiento y seguridad contra incendios para la electrónica de uso diario. Este material epóxico reforzado con fibra de vidrio cumple con los estándares de resistencia a la llama UL94 V-0, a la vez que proporciona un rendimiento eléctrico estable a distintas temperaturas, lo que lo hace ideal para proyectos con presupuestos ajustados.

Ahora, analicemos los aspectos específicos que hacen que FR4 sea universalmente confiable en todas las industrias. Comprender estos detalles ayuda a evitar fallas de diseño.

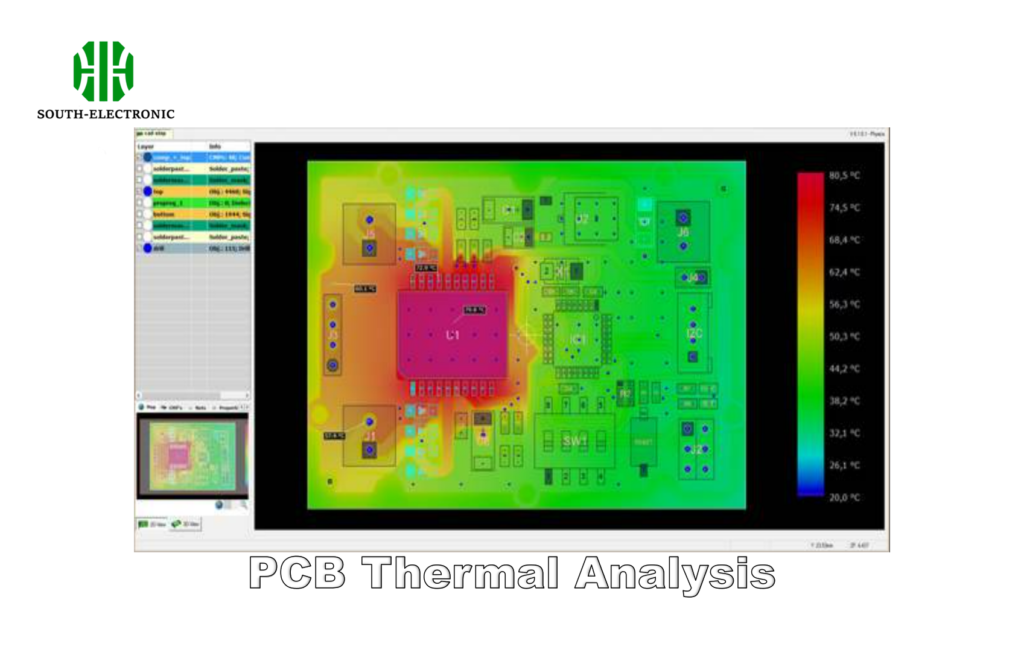

¿Cuál es el valor de TG en las PCB FR4?

La mayoría de los aficionados pasan por alto la temperatura de transición vítrea, lo que aumenta el riesgo de falla de la placa por el calor.

La Tg indica cuándo FR4 cambia de estado rígido a gomoso; El FR4 estándar tiene una Tg de 130-140 °C, mientras que las versiones con Tg alta (más de 170 °C) resisten mejor los entornos hostiles. Este valor garantiza la integridad de la señal y la estabilidad de la forma física durante la soldadura o el funcionamiento a alta potencia.

Por qué la Tg es importante para la fiabilidad

Las aplicaciones críticas exponen las placas a ciclos de calor que deforman el material con baja Tg. Por ejemplo:

- Los sistemas automotrices/industriales necesitan una Tg de >150 °C para resistir el calor del motor.

- Los circuitos de alta velocidad exigen estabilidad del material para mantener la impedancia.

| Rango de Tg | Casos de uso | Riesgos si se ignoran |

|---|---|---|

| 130-140 °C | Dispositivos de consumo, dispositivos IoT | Delaminación por reflujo |

| 150-170 °C | Fuentes de alimentación, iluminación LED | Deformación cerca de disipadores de calor |

| 180 °C+ | Sistemas aeroespaciales y militares | Agrietamiento de pistas en frío extremo |

Los errores en la selección de materiales causan daños irreversibles. Una vez vi un controlador de dron fallar en pleno vuelo cuando un FR4 genérico se deformó cerca de los motores. Una Tg más alta cuesta entre un 10 % y un 20 % más, pero previene fallos en campo. Verifique siempre las hojas de datos del proveedor, ya que "FR4" incluye varias formulaciones con diferentes capacidades térmicas. La absorción de humedad también disminuye con una Tg más alta, lo que protege contra la corrosión.

¿Qué reglas de diseño de PCB FR4 no se deben ignorar?

Los diseños de PCB apresurados a menudo hacen perder semanas solucionando problemas de producción evitables.

Defina siempre el ancho/espaciado mínimo de pista con antelación (normalmente 6/6 milésimas de pulgada estándar), evitando ángulos de pista de 90° para evitar la formación de trampas de ácido durante el grabado. Las placas de cobre necesitan alivios térmicos para facilitar la soldadura sin comprometer la disipación del calor.

Verificaciones de Diseño Críticas

Las restricciones ignoradas incrementan los costos exponencialmente:

- Control de impedancia: Ajuste el ancho de las pistas al valor Dk de FR4 (normalmente 4,5). Esto es importante para circuitos de RF/alta velocidad.

- Espacio libre entre los bordes: Mantenga una distancia >40 milésimas de pulgada desde los bordes de la placa para una estabilidad mecánica durante el fresado.

- Tamaño del orificio de perforación: Las almohadillas deben ser 8 milésimas de pulgada más grandes que los orificios perforados para evitar roturas.

| Tipo de regla | Valor estándar | Por qué es importante |

|---|---|---|

| Ancho mínimo de pista | 6 milésimas de pulgada | Evita circuitos abiertos |

| Espacio entre el cobre y el borde | 40 milésimas de pulgada | Evita grietas durante el ensamblaje |

| Expansión de la máscara de soldadura | 4 mil | Garantiza la cobertura de la almohadilla |

Descuidar esto provocó un cortocircuito en mi lote de prototipos: el ácido atrapado en las esquinas afiladas erosionó el cobre. Los fabricantes también penalizan los orificios pasantes pequeños (5 segundos de ampollas en FR4 de baja Tg).

| Área de riesgo | Solución | Coste del fallo |

|---|---|---|

| Desgaste de la broca | Reemplazar las brocas cada 500 impactos | Vías rotas (200 $/placa) |

| Absorción de humedad | Prehorneado a 120 °C durante 4 horas | Popcorning durante el reflujo |

| Tratamiento de óxido | Usar acabados superficiales alternativos | Mala adhesión de la soldadura |

Aprendí estas lecciones después de que un lote de 100 placas se deslaminara: la humedad en el FR4 se expandió durante el reflujo. Use acabados HASL o ENIG sin plomo; el HASL barato se funde a 300 °C y corre el riesgo de deformar la placa. Colabore estrechamente con los fabricantes, ya que los proveedores de FR4 cambian las fórmulas de resina de forma marginal, pero funcional.

Conclusión

El FR4 ofrece una relación calidad-precio inigualable para las PCB, pero respetar sus límites de diseño evita errores costosos. Siempre valide las especificaciones del material con su aplicación.