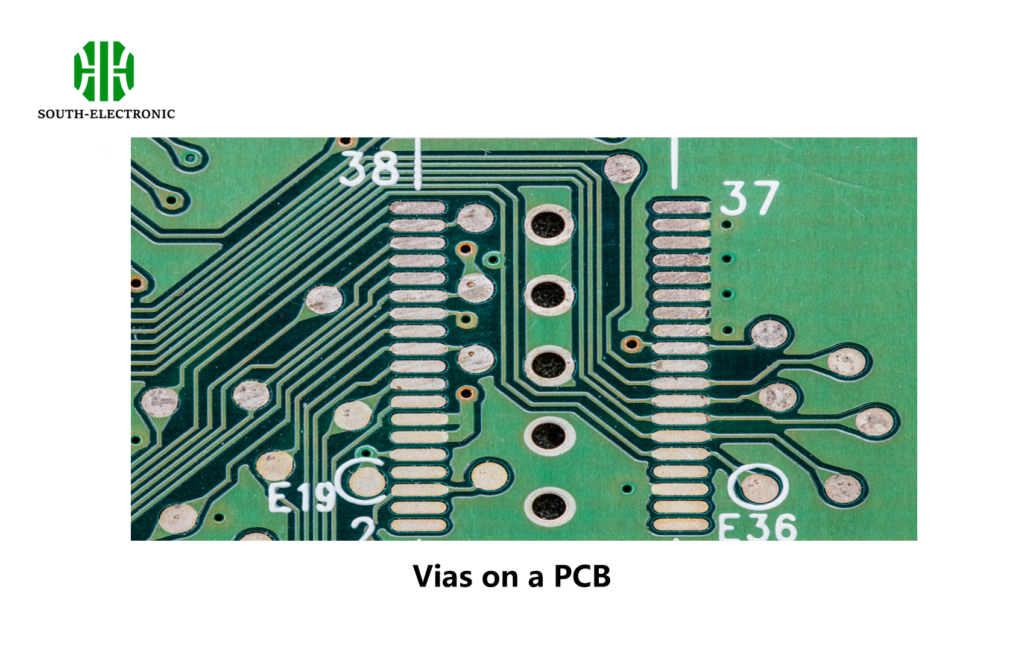

Avez-vous déjà eu du mal à choisir le type de vias pour votre circuit imprimé ? De mauvais choix entraînent des problèmes de signal ou un gaspillage d’espace. J’ai vu des reconceptions coûteuses suite à des décisions de vias bâclées. Laissez-moi vous éclairer sur ce sujet.

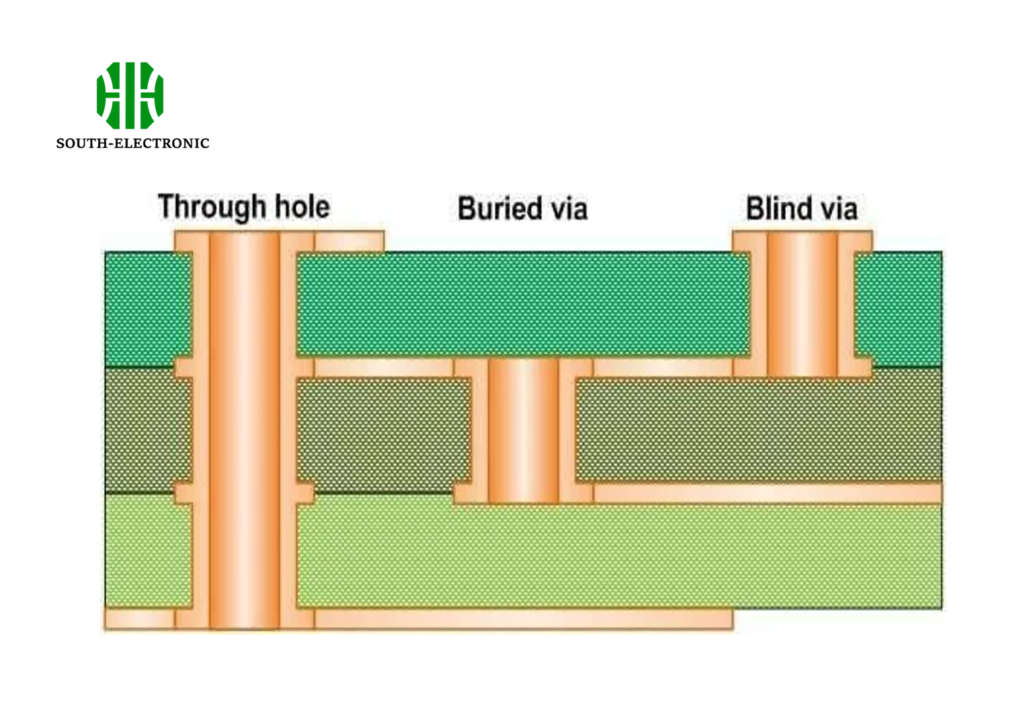

Choisissez en fonction du coût, de la densité de la carte et des besoins en vitesse. Les vias traversants conviennent aux cartes simples et économiques. Les vias borgnes libèrent de la surface dans les conceptions complexes. Les vias enterrés isolent les signaux haut débit, mais augmentent les coûts. Trouvez toujours un juste équilibre.

Vous connaissez maintenant le cadre. Mais plusieurs sous-questions clés vous aideront à maîtriser cette compétence. Nous les aborderons étape par étape.

Quels facteurs déterminent la taille de via idéale dans la conception d’un circuit imprimé ?

Deviner la taille des vias est source d’échecs. J’ai brûlé un prototype l’année dernière à cause de vias sous-dimensionnés. Arrêtez de jouer ! Utilisez plutôt les facteurs critiques.

Adaptez d’abord la taille à la charge de courant et au flux thermique. Vérifiez ensuite les limites de fabrication. Enfin, observez l’impact de l’espacement sur la densité de routage. Ne dépassez jamais les minimums de fabrication ni la capacité de surcharge.

Trois facteurs principaux de taille

L’équilibre entre ces facteurs prévient les pannes :

| Facteur | Impact sur les petits vias | Impact sur les grands vias | Zone idéale |

|---|---|---|---|

| Courant/Signal | Surchauffe ou ralentit la vitesse | Espace perdu | Largeur de piste adaptée + 20 % de marge |

| Fabrication | Risque de placage incomplet | Coût de perçage plus élevé | Respect des tableaux de perçage de l’atelier de fabrication |

| Espace/Densité | Permet des composants plus compacts | Bloque le routage des canaux | Utilise la plus petite taille fiable dans les zones denses |

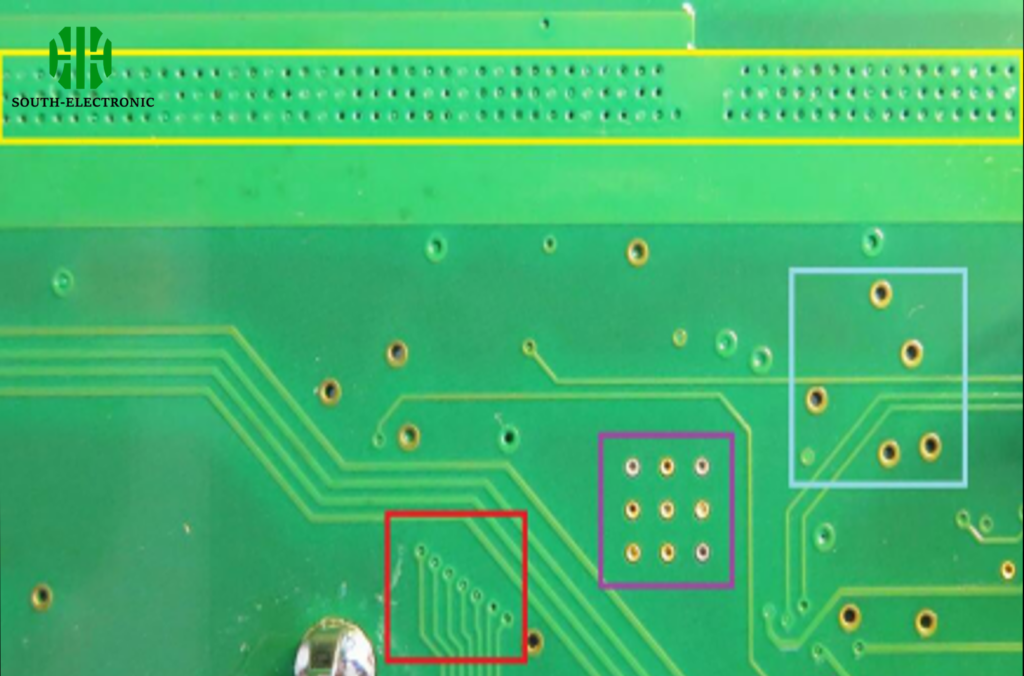

Les chemins à courant élevé, comme les rails d’alimentation, nécessitent des diamètres plus importants ; je vise un minimum de 0,3 mm. Pour les signaux inférieurs à 100 MHz, 0,2 mm suffit souvent. Les vias thermiques transfèrent la chaleur ; regroupez les petits vias sous les points chauds. Tenez toujours compte de l’épaisseur du placage. Un trou de 0,1 mm finit à 0,08 mm après dépôt de cuivre. Vérifiez d’abord les capacités de votre fabricant. Il peut graver des lignes fines différemment de ses concurrents. Les conceptions axées sur la densité bénéficient de micro-vias de 0,1 mm dans les procédés HDI avancés. Mais les cartes standard en ont rarement besoin.

Quelle est la différence entre via et contact ?

Mélanger les pastilles et les vias est un cauchemar d’assemblage. J’ai déjà dû déboguer pendant des semaines à cause de contacts mal étiquetés. Apprenez les différences précises pour éviter les problèmes.

Les vias connectent les couches internes du circuit imprimé sans soudure. Les contacts (pastilles) relient les fils des composants à la surface. Les pastilles relient activement les circuits ; les vias les acheminent passivement.

Décomposition fonctionnelle

Explication des principaux cas d’utilisation :

| Fonctionnalité | Fonction Via | Fonction Contact (Pastille) | Distinction critique |

|---|---|---|---|

| Emplacement | Jonction de toute couche | Surfaces extérieures uniquement | Les pastilles nécessitent un accès par soudure |

| Utilisation de la soudure | Aucune si enfichée | Doit accepter la soudure | L’adhérence de la soudure définit les pastilles |

| Rôle thermique | Transfert thermique passif | Refroidissement actif des composants | Les pastilles sont en contact direct avec les composants |

| Fiabilité | Vulnérabilité aux fissures du tonneau | Risque de détachement des broches | Les points de contrainte diffèrent selon les tests |

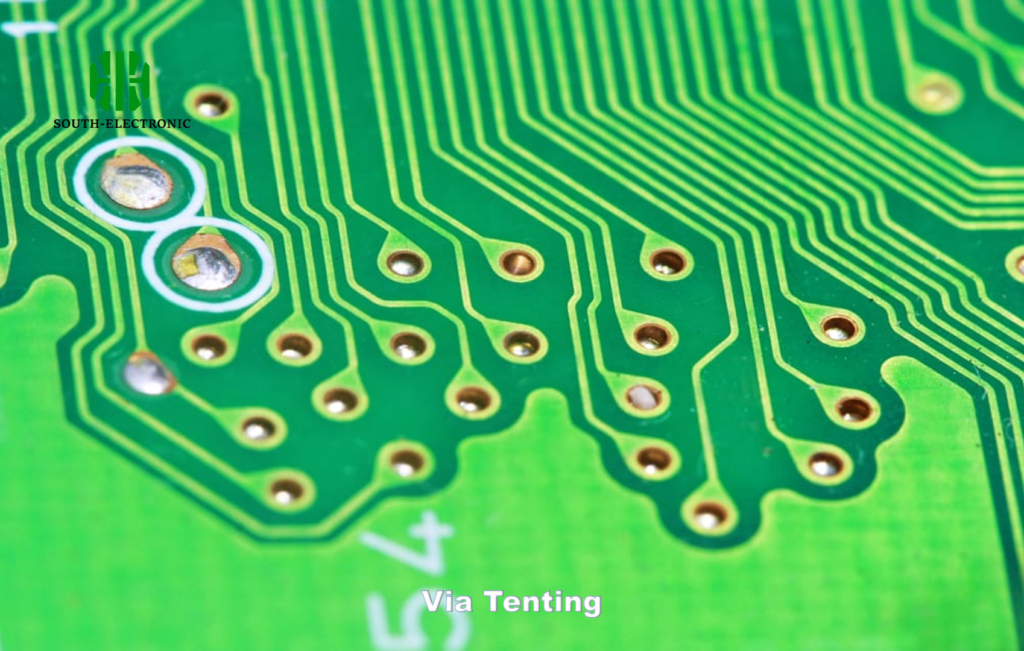

Les vias transfèrent les signaux entre les couches sans fixation en surface. Les pastilles fixent les composants pour compléter les circuits. Un trou métallisé reste un via jusqu’à ce qu’il soit soudé, puis il devient un contact. Les vias borgnes/enterrés évitent complètement les pastilles de surface. Je réserve les contacts uniquement aux composants tels que les broches de circuits intégrés ou les connecteurs. Pour les puces à nombre de broches élevé, les vias en tente permettent de gagner de la place, mais ne peuvent pas être soudés. Les points de test illustrent les conceptions hybrides : les vias servent également de contacts de sonde.

Pourquoi les vias des circuits imprimés tombent-ils en panne ?

La défaillance des vias tue les cartes silencieusement des mois plus tard. Dans notre atelier, les barillets fissurés étaient à l’origine de 29 % des retours sur site. Protégez votre travail grâce à l’analyse des causes.

Les principales causes sont les contraintes dues aux cycles thermiques et les défauts de fabrication. Les vides de placage ou le mauvais alignement des perçages sont à l’origine de faiblesses cachées. La torsion mécanique les fissure ensuite.

Analyse des causes profondes

Prévenir grâce aux règles de conception :

| Déclencheur de défaillance | Comment cela se produit | Étape critique de prévention |

|---|---|---|

| Contrainte thermique | Fissures de dilatation répétées dans le fût | Adapter la taille du trou à l’épaisseur de la carte |

| Vides de placage | Fissures de cuivre sous charge | Spécifier une épaisseur de placage de 25 µm ou plus |

| Dommages au perçage | Délamination des trous par surchauffe | Contrôler la vitesse de rotation et l’avance du perçage |

| Humidité | Vapeur emprisonnée : éclats de placage | Cuire les cartes avant l’assemblage |

Les vias se rompent là où les contraintes se concentrent. Un placage fin se fissure lors des variations de température ; mesurez la couverture de cuivre en coupe transversale. J’évite les micro-vias dans les zones flexibles ; la profondeur du fût est importante sous les forces de flexion. Pour la soudure sans plomb, surveillez les températures de pointe supérieures à 260 °C. Déclassez toujours la taille des vias par rapport aux spécifications techniques afin de couvrir les écarts de tolérance. Utilisez des vias bouchés dans les zones BGA afin d’éviter que la soudure ne s’échappe. L’inspection par rayons X détecte les vides avant l’expédition. Concevez les vias loin des lignes de pliage et des vis de montage.

Conclusion

Adaptez les types de vias au coût, à la densité et aux besoins en couches. Testez les vias critiques pour détecter les contraintes thermiques. Privilégiez toujours les capacités de votre fabricant.