Service d'assemblage de câbles

South-Electronic

Choisissez South-Electronic pour une qualité, une fiabilité et un rapport qualité-prix inégalés. Faites la différence grâce à nos services d'assemblage de câbles complets : de la conception détaillée à la production rationalisée, nous garantissons précision, efficacité et conformité à vos exigences spécifiques.

Votre source de confiance pour vos solutions d'assemblage de câbles

Bienvenue chez South-Electronic, votre plateforme de services d’assemblage de câbles haut de gamme, reconnue pour sa construction précise et sa rapidité d’exécution.

En matière de solutions d’assemblage de câbles, South-Electronic est votre partenaire de confiance pour la qualité et l’efficacité. Notre équipe s’assure que chaque assemblage de câbles répond aux normes les plus strictes, de la conception à la production, et est parfaitement adapté aux besoins de votre projet. Grâce à notre expertise, vous obtenez des assemblages conçus pour durer, rigoureusement testés et livrés rapidement. Optimisons ensemble votre processus de fabrication – demandez un devis dès aujourd’hui !

Pourquoi choisir South-Electronic ?

-

Personnalisation unique

Adapté à vos spécifications et à vos besoins spécifiques.

Avec South-Electronic, vous bénéficiez de solutions d'assemblage de câbles sur mesure, parfaitement adaptées à vos exigences spécifiques : sans compromis, uniquement la précision. -

Composants de haute qualité

Vos projets méritent le meilleur.

Vous pouvez compter sur des composants durables et fiables, performants même dans les conditions les plus exigeantes. -

Commande flexible

Profitez de la liberté offerte par des quantités minimales de commande flexibles, à partir d'une seule pièce.

Que vous ayez besoin d'un seul prototype ou d'une série complète, nous simplifions vos commandes au maximum. -

Délai d'exécution rapide

Nous savons que le temps est un facteur essentiel pour votre entreprise.

Notre processus simplifié vous garantit la réception de vos assemblages de câbles dans les meilleurs délais, vous permettant ainsi de terminer votre projet dans les délais et en avance. -

Assurance qualité

La qualité est notre engagement. Chaque composant est rigoureusement testé pour garantir sa conformité à vos exigences, vous garantissant ainsi la performance de chaque produit dès le premier jour.

Projets similaires que nous avons réalisés

Avis clients

Questions fréquentes

Questions les plus fréquentes

Envoyez-nous un message

Le guide complet de l'assemblage de câbles

Contenu

Chapitre 1

Introduction à l'assemblage de câbles

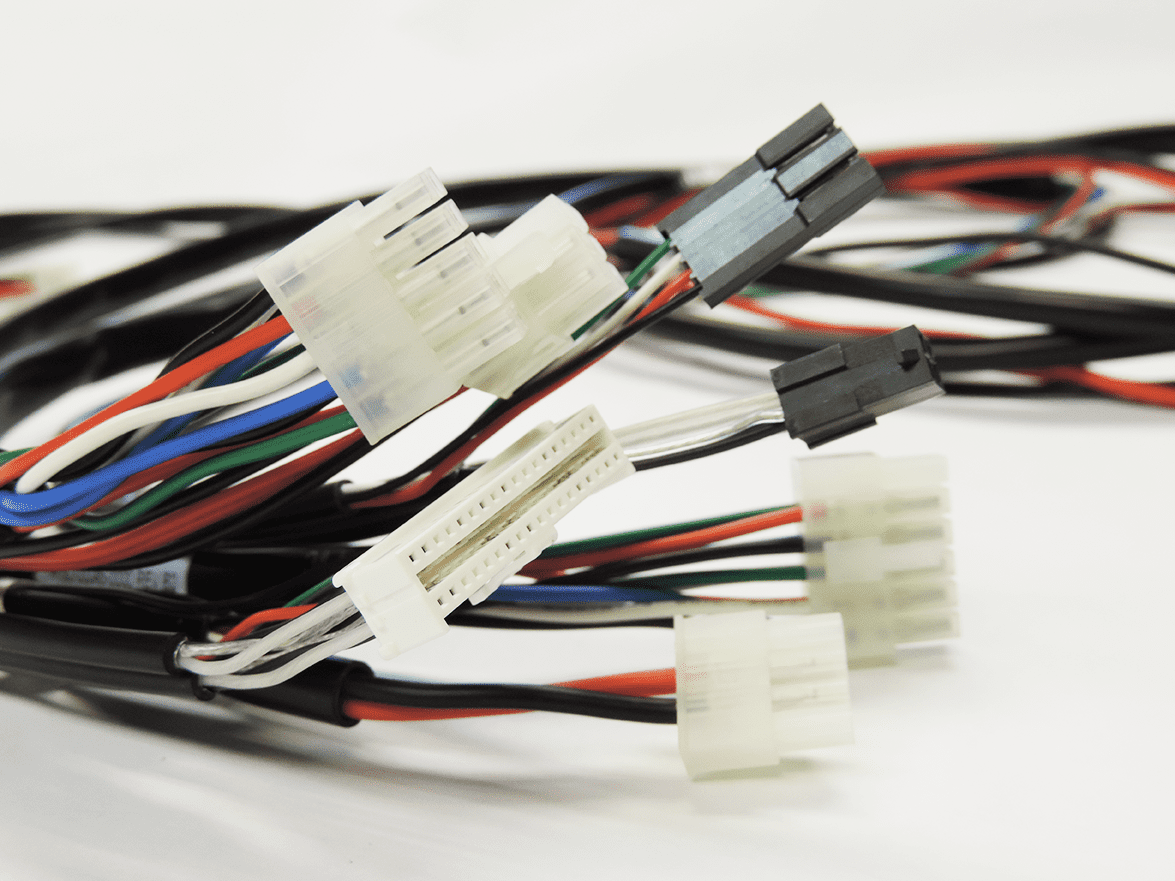

Les assemblages de câbles sont les héros méconnus des systèmes électroniques et électriques modernes qui alimentent nos vies. Ce sont des connexions organisées et fiables qui transmettent l’énergie, les données et les signaux à travers un large éventail d’applications. Ce sont des faisceaux de câbles ou de fils conçus pour former une unité unique et cohérente, facilitant l’installation, réduisant l’encombrement et améliorant la durabilité dans les environnements exigeants.

Les assemblages de câbles sont utilisés dans tous les domaines, des voitures et avions aux appareils médicaux, en passant par l’électronique grand public et les équipements industriels. Ils offrent des solutions personnalisées garantissant des performances précises et efficaces. Avec les matériaux et la configuration appropriés, ils résistent aux contraintes environnementales telles que les températures extrêmes, les vibrations et l’humidité, ce qui les rend idéaux pour des applications spécialisées.

Alors que la demande de connexions simplifiées et de haute qualité ne cesse de croître, les services d’assemblage de câbles comme ceux proposés par South-Electronic gagnent en valeur. Des configurations personnalisées aux tests rigoureux, ces assemblages sont conçus pour améliorer la fonctionnalité et la fiabilité, constituant ainsi une base essentielle pour d’innombrables technologies de pointe.

Chapitre 2

Types d'assemblages de câbles

Il existe différents types d’assemblages de câbles, chacun conçu pour répondre aux besoins spécifiques de différentes applications. Connaître ces différents types vous aidera à choisir l’assemblage adapté à vos besoins, que ce soit pour l’automobile, l’industrie, l’électronique grand public ou des domaines spécialisés comme l’aérospatiale et les dispositifs médicaux. Voici un aperçu des principaux types d’assemblages de câbles et de leurs applications :

1. Assemblages de câbles d’alimentation

Les assemblages de câbles d’alimentation sont conçus pour supporter des courants électriques élevés, ce qui les rend idéaux pour les applications nécessitant une transmission d’énergie fiable. Ils sont largement utilisés dans les machines industrielles, les engins de chantier et les véhicules lourds. Ces assemblages sont dotés d’une isolation durable et de conducteurs de haute qualité pour garantir sécurité et efficacité dans les environnements à forte charge. Ils sont souvent renforcés pour résister aux conditions difficiles, telles que les températures extrêmes et les contraintes mécaniques.

2. Assemblages de câbles coaxiaux

Les assemblages de câbles coaxiaux sont largement utilisés pour la transmission de signaux haute fréquence, notamment dans les équipements de télécommunications, de radio et de diffusion. Dotés d’un conducteur interne entouré d’une couche d’isolant et d’un blindage tressé, ces câbles réduisent efficacement les interférences et garantissent une transmission claire du signal. Les assemblages coaxiaux sont également populaires dans les applications de données et audiovisuelles, offrant des performances fiables dans les systèmes nécessitant une perte de signal minimale.

3. Assemblages de câbles plats

Les câbles plats sont constitués de plusieurs conducteurs disposés à plat, ressemblant à un ruban. Ils sont couramment utilisés dans les ordinateurs et les appareils électroniques où des connexions peu encombrantes et organisées sont nécessaires, comme le câblage interne des imprimantes, des disques durs et autres périphériques électroniques. Les assemblages de câbles plats sont généralement flexibles et faciles à installer, ce qui les rend parfaits pour les espaces restreints où les câbles conventionnels seraient encombrants.

4. Assemblages de câbles à fibres optiques

Les assemblages de câbles à fibres optiques sont essentiels pour la transmission de données à haut débit sur de longues distances. Ils utilisent la lumière pour transmettre des données, offrant une vitesse et une bande passante inégalées, ce qui les rend idéaux pour les télécommunications, l’imagerie médicale et les infrastructures Internet. Les assemblages de fibres optiques sont insensibles aux interférences électromagnétiques (EMI), ce qui permet des signaux plus clairs, en particulier dans les environnements de données à haute densité comme les centres de données et les systèmes informatiques avancés.

5. Assemblages de câbles USB

Les assemblages de câbles USB (Universal Serial Bus) comptent parmi les types de câbles les plus utilisés, offrant un moyen simple et standardisé de connecter des périphériques aux ordinateurs et autres appareils. Polyvalents, ils prennent en charge le transfert de données, l’alimentation et la connectivité d’une large gamme d’appareils, notamment les smartphones, les disques durs externes, les imprimantes, etc. Les assemblages USB sont disponibles en différents types (par exemple, USB-A, USB-C) pour répondre à l’évolution des besoins de connectivité des différents appareils.

6. Assemblages de câbles RF

Les assemblages de câbles RF (radiofréquence) sont conçus pour transporter des signaux radio et sont utilisés dans des applications nécessitant des performances haute fréquence, telles que les antennes, les systèmes de diffusion et les appareils de communication sans fil. Ils sont conçus pour éviter la perte de signal et garantir des connexions stables, même dans des environnements complexes et soumis à de fortes interférences. Grâce à un blindage robuste et à des connecteurs précis, les assemblages de câbles RF sont une pierre angulaire de l’industrie des télécommunications et du sans fil.

7. Assemblages de câbles automobiles

Les assemblages de câbles automobiles sont spécialement conçus pour répondre aux exigences rigoureuses des véhicules, où la durabilité et la fiabilité sont essentielles. Ils sont conçus pour résister aux vibrations, aux fluctuations de température et à l’humidité, garantissant ainsi les performances de divers sous-systèmes automobiles tels que l’éclairage, l’allumage et l’infodivertissement. Grâce à une isolation et des connecteurs de haute qualité, les assemblages automobiles contribuent à améliorer la sécurité et la fonctionnalité des véhicules.

8. Assemblages de câbles médicaux

Les assemblages de câbles médicaux sont hautement spécialisés et conçus pour répondre aux normes strictes du secteur de la santé. Ils sont souvent utilisés dans les équipements de maintien des fonctions vitales et de diagnostic, exigeant biocompatibilité, fiabilité et haute précision. Les matériaux utilisés dans les assemblages médicaux doivent être stérilisables et résistants aux fluides corporels, garantissant des connexions sûres et efficaces dans des applications critiques comme les appareils d’ECG, les équipements d’IRM et les instruments chirurgicaux.

9. Assemblages de câbles robustes

Les assemblages de câbles robustes sont conçus pour les applications nécessitant des câbles robustes et résilients, capables de résister à des conditions environnementales extrêmes. On les trouve couramment dans les environnements industriels, les mines et les équipements de construction. Ces assemblages sont renforcés par une isolation robuste.Blindage pour une protection contre l’usure, les déchirures et les dangers potentiels. Les assemblages de câbles robustes sont essentiels pour les environnements où la durabilité et la sécurité sont des priorités absolues.

10. Assemblages de câbles sur mesure

Pour les projets aux exigences spécifiques, les assemblages de câbles sur mesure offrent une solution sur mesure. Qu’il s’agisse de machines spécialisées, de systèmes électroniques complexes ou de conditions environnementales particulières, les assemblages sur mesure sont conçus pour répondre à des besoins techniques spécifiques. Ces assemblages permettent de personnaliser les types de connecteurs, les longueurs de câbles, les options de blindage et les matériaux d’isolation, offrant aux clients la flexibilité nécessaire pour optimiser les performances de leurs applications.

Chacun de ces types d’assemblages de câbles remplit des fonctions distinctes, répondant aux diverses exigences de l’industrie. Choisir le bon type implique de comprendre les exigences spécifiques de l’application, les conditions environnementales et les normes de performance. South-Electronic apporte son expertise dans la création de ces différents assemblages de câbles, garantissant que chaque produit répond à des normes de qualité élevées et offre des performances optimales pour l’usage prévu.

Chapitre 3

Composants clés d'un assemblage de câbles

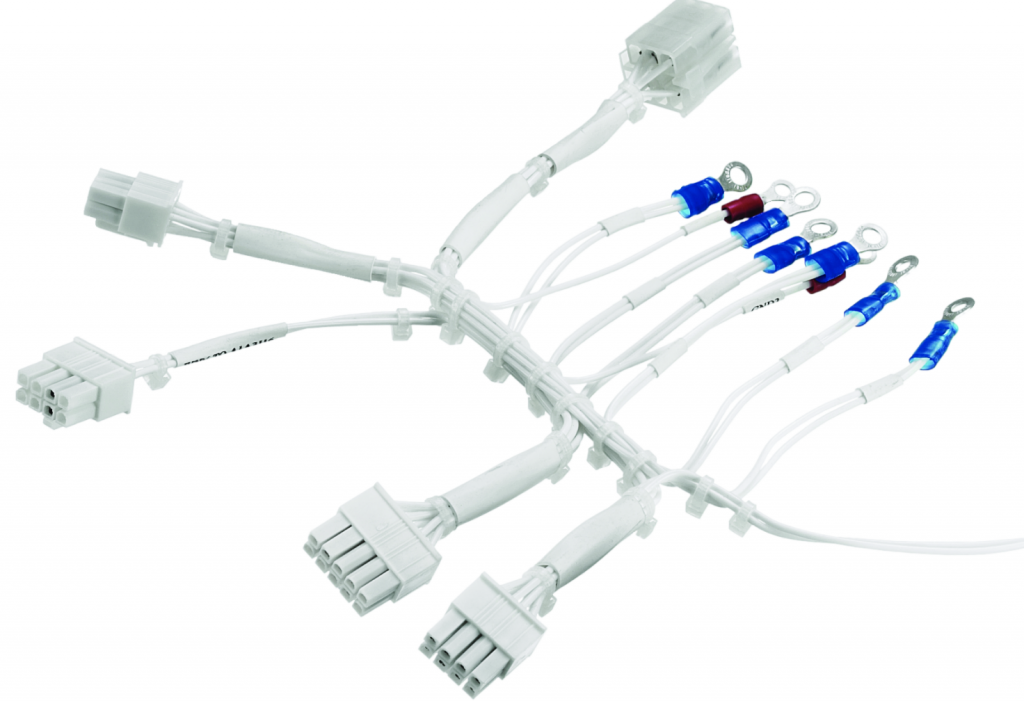

Un assemblage de câbles est un système complexe qui transmet des signaux, de l’énergie ou des données au sein d’une structure unique. Bien que chaque assemblage puisse varier selon l’application, plusieurs composants essentiels sont essentiels pour garantir sa fiabilité, sa durabilité et sa fonctionnalité. Voici une liste des composants clés que l’on retrouve dans la plupart des assemblages de câbles :

1. Conducteurs : Les conducteurs sont au cœur de tout assemblage de câbles, transportant les courants électriques ou les signaux d’une extrémité à l’autre. Ils sont généralement fabriqués à partir de matériaux comme le cuivre ou l’aluminium, en raison de leur excellente conductivité et de leur durabilité. Le calibre (épaisseur) et le matériau du conducteur sont choisis en fonction de la capacité de transport de courant requise pour l’assemblage et du type de signal ou d’énergie transmis.

2. Isolation : L’isolation entoure chaque conducteur pour éviter tout contact accidentel avec d’autres conducteurs ou des surfaces externes, garantissant ainsi un fonctionnement sûr et fiable. Les matériaux isolants, tels que le PVC, le Téflon ou le polyéthylène, sont choisis en fonction des besoins spécifiques de l’application, notamment leur résistance à la chaleur, à l’humidité, aux produits chimiques ou aux contraintes mécaniques. L’isolation protège le conducteur et préserve l’intégrité du signal.

3. Blindage :Le blindage protège le signal des interférences électromagnétiques externes (IEM), qui peuvent déformer ou affaiblir le signal transmis. Les matériaux de blindage courants comprennent le cuivre tressé, la feuille d’aluminium ou une combinaison des deux. Le blindage est particulièrement important dans les applications sensibles, telles que la transmission de données ou les télécommunications, où la clarté et la stabilité du signal sont cruciales.

4. Gaines :La gaine est la couche protectrice externe d’un assemblage de câbles. Elle protège les composants internes des dommages physiques, des conditions environnementales et de l’usure. Fabriquées à partir de matériaux comme le PVC, le caoutchouc ou le polyuréthane, les gaines offrent une résistance à l’abrasion, à l’humidité, aux produits chimiques et aux UV. Le type de gaine utilisé dépend de l’environnement spécifique de l’assemblage, comme les applications industrielles, extérieures ou médicales.

5. Connecteurs : Les connecteurs constituent l’interface entre le câble et l’équipement auquel il est connecté, permettant des connexions sûres et fiables. Il existe une large gamme de connecteurs (par exemple, USB, RF, SMA, D-sub) et sont sélectionnés en fonction des exigences de l’application, telles que la fréquence, la tension et les conditions environnementales. Un choix et un assemblage appropriés des connecteurs sont essentiels pour éviter la perte de signal, l’usure et les défaillances de connexion. 6. Surmoulage : Le surmoulage consiste à appliquer une couche de matériau supplémentaire, généralement un composé plastique ou caoutchouc, moulée autour des points de connexion du câble. Il renforce la fixation du connecteur au câble, offrant une décharge de traction et une protection contre les facteurs environnementaux. Les surmoulages sont couramment utilisés dans les assemblages soumis à des mouvements fréquents ou à des conditions difficiles, comme dans l’automobile ou en extérieur. 7. Décharge de traction : Le décharge de traction prévient les contraintes excessives sur les connecteurs et le câble, réduisant ainsi les risques de dommages dus à la flexion, à la traction ou à la torsion. En répartissant les contraintes mécaniques, la décharge de traction assure la longévité et la fiabilité de l’assemblage, notamment dans les environnements où les câbles sont soumis à des mouvements ou des contraintes fréquents.

8. Gaine thermorétractable :La gaine thermorétractable sécurise les connexions et protège les conducteurs ou les connexions au sein de l’assemblage de câbles. Elle est appliquée sur les points de connexion et chauffée pour se rétracter étroitement autour d’eux, créant ainsi une couche étanche et isolée. La gaine thermorétractable est souvent utilisée pour offrir une protection supplémentaire contre l’humidité, la poussière et l’usure, améliorant ainsi la durabilité de l’assemblage.

9. Étiquetage et marquage :Les étiquettes et les marquages identifient les spécifications de l’assemblage, telles que les schémas de câblage, les tensions nominales ou les instructions d’installation. Un étiquetage précis facilite l’installation, le dépannage et la maintenance, en particulier dans les systèmes complexes où plusieurs assemblages sont utilisés. Les étiquettes peuvent être imprimées directement sur la gaine ou fixées à l’aide d’étiquettes adhésives.

10. Fardage et attaches : Dans les assemblages de câbles multiples, les composants de fronde tels que les colliers de serrage, les enroulements ou les gaines permettent de maintenir les conducteurs organisés et compacts. Un frondement correct garantit la propreté des câbles, réduit les enchevêtrements et facilite l’installation et la maintenance. Les colliers de serrage et les enroulements empêchent également les flexions ou torsions excessives qui pourraient compromettre les performances. Chacun de ces composants joue un rôle essentiel pour garantir le fonctionnement sûr et efficace de l’assemblage de câbles. Le choix de matériaux de haute qualité et la conception de chaque composant pour répondre aux exigences spécifiques de l’application sont essentiels pour créer un assemblage de câbles durable et performant. L’expertise de South-Electronic dans ces composants garantit que ses assemblages de câbles sont conçus pour durer.fiabilité et performances optimales dans diverses applications.

Chapitre 4

Considérations de conception

La conception d’un assemblage de câbles implique de prendre en compte divers aspects afin de garantir des performances, une durabilité et une sécurité optimales pour l’application prévue. Du choix des matériaux aux facteurs environnementaux, chaque aspect doit être soigneusement évalué pour créer un assemblage fiable et efficace. Voici les principaux points à considérer lors de la création d’un assemblage de câbles :

1. Exigences d’application

L’utilisation prévue de l’assemblage de câbles est le principal critère de conception. Il est essentiel de comprendre les exigences spécifiques, telles que la vitesse de transmission des données, la charge électrique ou la clarté du signal. Par exemple, un assemblage utilisé dans des applications de données à haut débit privilégiera le blindage et une faible interférence du signal, tandis qu’un assemblage automobile devra résister à des températures et des vibrations extrêmes.

2. Conditions environnementales

Les facteurs environnementaux, tels que la température, l’humidité et l’exposition aux produits chimiques ou aux rayons UV, ont un impact significatif sur le choix des matériaux. Les câbles utilisés dans des environnements industriels ou extérieurs nécessitent souvent des gaines et une isolation robustes qui résistent à la chaleur, à l’humidité et à l’abrasion. Pour les applications sous-marines ou extérieures, des matériaux imperméables ou résistants à la corrosion sont essentiels.

3. Exigences électriques et de signal

Les spécifications électriques de l’assemblage, notamment la tension, le courant et la fréquence, déterminent le type de conducteur, le calibre et l’isolation nécessaires. Les applications haute tension ou haute fréquence peuvent nécessiter des matériaux conducteurs spécifiques, une isolation renforcée et un blindage étendu pour éviter les pertes de signal ou les interférences.

4. Flexibilité et rayon de courbure

Si l’assemblage de câbles est fréquemment déplacé, plié ou fléchi, sa conception doit en tenir compte. Le choix de matériaux flexibles et l’intégration de serre-câbles aux points de connexion garantissent que l’assemblage peut supporter des mouvements répétitifs sans usure ni dommage. Le rayon de courbure, qui correspond à la courbure minimale que le câble peut supporter sans compromettre ses performances, est un facteur important pour sa durabilité à long terme.

5. Sélection des connecteurs

Les connecteurs sont choisis en fonction du type de signal ou de puissance transmis, ainsi que de leur compatibilité avec les appareils connectés. Par exemple, les câbles de données peuvent utiliser des connecteurs USB ou RJ45, tandis que les câbles d’alimentation peuvent nécessiter des connecteurs plus robustes comme Anderson ou Molex. S’assurer que les connecteurs sont solidement fixés et protégés par des surmoulages peut améliorer la durabilité et maintenir des connexions stables.

6. Exigences de blindage

Dans les environnements présentant des risques d’interférences électromagnétiques (EMI), le blindage est essentiel pour protéger l’intégrité du signal. Les types de blindage, tels que tressé, en feuille ou une combinaison des deux, sont choisis en fonction de la sensibilité du signal de l’assemblage et de l’environnement de fonctionnement. Un blindage approprié garantit une transmission claire du signal, en particulier dans les applications haute fréquence, telles que les télécommunications et les centres de données.

7. Normes de sécurité et de conformité

Le respect des normes de sécurité, telles que les certifications ISO, RoHS ou UL, est essentiel dans la conception des assemblages de câbles. La conformité aux normes industrielles garantit la sécurité de l’assemblage pour l’application prévue et sa conformité aux exigences réglementaires. Les applications médicales, automobiles et militaires, en particulier, sont soumises à des exigences de conformité strictes pour garantir la sécurité et la fiabilité.

8. Contraintes d’espace et de poids

Dans des applications telles que l’aérospatiale, l’automobile ou l’électronique grand public, les contraintes d’espace et de poids jouent un rôle important. Les assemblages de câbles compacts et légers sont souvent privilégiés pour réduire le poids global du système et s’adapter aux espaces restreints. Concevoir pour un encombrement minimal sans sacrifier la durabilité ou les performances est essentiel dans ces applications.

9. Besoins de configuration personnalisée

De nombreux projets nécessitent des configurations personnalisées, notamment des types de connecteurs uniques, des longueurs spécifiques ou des assemblages multiconducteurs. Les options de personnalisation permettent un alignement précis avec les exigences de l’application, telles que des appariements de signaux ou des couleurs de fils spécifiques, ce qui facilite l’installation et la maintenance.

10. Tests et assurance qualité

Des tests complets sont essentiels pour confirmer que l’assemblage de câbles répond à toutes les spécifications de conception et aux exigences de l’application. Les tests peuvent inclure les performances électriques, la résistance thermique, la durée de vie en flexion et la durabilité environnementale, garantissant ainsi la fiabilité de chaque assemblage et sa compatibilité avec son environnement de fonctionnement. L’intégration d’une assurance qualité rigoureuse dès la phase de conception prévient les pannes et améliore la longévité.

11. Facilité d’installation et de maintenance

La prise en compte des exigences d’installation, telles que l’orientation ou le regroupement des connecteurs, garantit une installation et une maintenance aisées de l’assemblage. L’étiquetage et le codage couleur des fils contribuent à réduire le temps d’installation et à améliorer la résolution des problèmes.Efficacité de fonctionnement, en particulier dans les systèmes complexes.

12. Rentabilité

Équilibrer performances et contraintes budgétaires est un facteur important. Choisir des matériaux et des conceptions répondant aux besoins fonctionnels sans sur-ingénierie permet de maîtriser les coûts. Par exemple, privilégier des connecteurs standard à des connecteurs sur mesure ou utiliser une isolation simplifiée pour les applications non critiques permet de réduire les coûts tout en respectant les exigences de performance.

Concevoir un assemblage de câbles répondant à tous les besoins fonctionnels et environnementaux nécessite une approche réfléchie de chacun de ces facteurs. En se concentrant sur l’application et l’environnement d’exploitation spécifiques, South-Electronic garantit que ses assemblages de câbles sont conçus pour offrir des performances durables, la sécurité et la rentabilité dans divers secteurs.

Chapitre 5

Procédés de fabrication

Les assemblages de câbles sont fabriqués selon une série d’étapes conçues pour garantir qualité, précision et fiabilité. Chaque étape est soigneusement exécutée pour répondre aux spécifications et respecter les normes industrielles, garantissant ainsi le bon fonctionnement de l’assemblage dans l’application prévue. Voici un aperçu des principaux procédés de fabrication impliqués dans la création d’assemblages de câbles de haute qualité :

1. Conception et prototypage

Le processus commence par une phase de conception et de prototypage détaillée, au cours de laquelle les spécifications, les matériaux et les configurations de l’assemblage sont définis. Les ingénieurs travaillent en étroite collaboration avec les clients pour créer une conception conforme à toutes les exigences fonctionnelles et aux normes industrielles. Le prototypage permet de tester et de valider la conception, garantissant ainsi le bon fonctionnement de la conception avant de passer à la production à grande échelle.

2. Découpe et dénudage des fils

À cette étape, les fils sont coupés à des longueurs précises, conformément aux spécifications de conception. Des machines de découpe de pointe sont utilisées pour garantir la précision et la régularité, notamment pour les grandes séries. Une fois coupé, chaque fil est dénudé de son isolation pour exposer le conducteur et le préparer aux connexions. La précision de la coupe et du dénudage est essentielle pour garantir un assemblage sûr et efficace.

3. Sertissage et soudure

Le sertissage et la soudure sont des étapes essentielles pour fixer les connecteurs aux fils. Le sertissage consiste à presser mécaniquement un connecteur sur l’extrémité du fil, créant ainsi une connexion fiable sans soudure. Dans certains assemblages, cependant, la soudure est utilisée pour joindre les fils et les connecteurs, notamment pour les connexions exigeant une grande fiabilité ou exposées aux vibrations. Les deux processus sont exécutés avec précision pour garantir des connexions solides et durables.

4. Assemblage et terminaison des connecteurs

Lors de l’assemblage des connecteurs, les connecteurs sont fixés aux extrémités du câble conformément aux exigences de conception. Différents types de connecteurs, tels que les connecteurs USB, coaxiaux ou personnalisés, sont sélectionnés en fonction de l’application. Un assemblage correct des connecteurs garantit une interface fluide du câble avec les appareils prévus. Cette étape comprend également la terminaison, où les conducteurs sont solidement fixés au connecteur, permettant une connexion électrique ou de signal stable.

5. Surmoulage

Le surmoulage consiste à appliquer une couche protectrice de matériau, généralement un composé de caoutchouc ou de plastique, autour des points de connexion. Cela augmente la durabilité, soulage les tensions et protège la connexion des facteurs environnementaux tels que l’humidité ou la poussière. Le surmoulage est particulièrement utile dans les assemblages exposés à des contraintes physiques ou à des conditions difficiles, garantissant une fiabilité à long terme.

6. Application du blindage

Pour les assemblages nécessitant une protection contre les interférences électromagnétiques (EMI), un blindage est appliqué pour éviter la dégradation du signal. Selon la conception, le blindage peut impliquer l’enroulement des conducteurs avec une feuille, une tresse de cuivre ou une combinaison des deux. Une application correcte du blindage est cruciale dans les applications haute fréquence comme les télécommunications ou la transmission de données, où la clarté du signal est essentielle.

7. Extrusion de la gaine

La gaine est la couche la plus externe qui protège l’ensemble du câble. L’extrusion de gaine consiste à recouvrir l’assemblage de câbles d’un matériau protecteur durable tel que le PVC, le caoutchouc ou le polyuréthane. La gaine offre une résistance à l’abrasion, à l’humidité et à d’autres facteurs environnementaux. Au cours de ce processus, le matériau de la gaine est chauffé et extrudé autour de l’assemblage, formant une couche extérieure sûre et protectrice.

8. Tests et contrôle qualité

Des tests rigoureux sont effectués pour garantir que chaque assemblage de câbles répond aux normes de performance et de qualité. Ces tests peuvent inclure des tests de continuité, de résistance d’isolement et de potentiel élevé (hi-pot) pour vérifier les propriétés électriques. Des tests mécaniques de durabilité, tels que des tests de flexion et de pliage, sont également effectués en fonction des exigences de l’application. Cette étape de contrôle qualité est essentielle pour détecter les défauts en amont et garantir que chaque assemblage est prêt pour son environnement opérationnel.

9. Étiquetage et marquage

Après les tests, un étiquetage est appliqué pour identifier les câbles spécifiques et leurs applications, facilitant ainsi l’installation et la maintenance. Les étiquettes peuvent inclure les références des pièces, les tensions nominales, les codes couleur ou les instructions d’installation. Un étiquetage approprié permet aux techniciens d’installer et de dépanner les assemblages plus efficacement, en particulier dans les systèmes complexes comportant plusieurs assemblages.

10. Regroupement et assemblage final

À cette étape, les câbles individuels de l’assemblage sont regroupés et organisés conformément aux spécifications de conception. Le regroupement est particulièrement important pour les assemblages multiconducteurs, car il garantit que les câbles restent propres et faciles à gérer. Colliers de serrage, enrouleurs. Des manchons ou des gaines peuvent être utilisés pour maintenir le faisceau en place. L’assemblage final comprend également la fixation du matériel de montage nécessaire ou des composants supplémentaires spécifiés lors de la conception.

11. Emballage et expédition

Une fois l’assemblage terminé, il est soigneusement emballé pour éviter tout dommage pendant le transport. L’emballage est personnalisé en fonction de la taille, de la sensibilité et de la destination de l’assemblage, garantissant ainsi une livraison dans des conditions optimales. South-Electronic privilégie un emballage sûr et efficace, garantissant que les assemblages sont prêts à être utilisés immédiatement après la livraison.

Chacun de ces procédés de fabrication est essentiel à la création d’un assemblage de câbles fiable et de haute qualité. Le souci du détail de South-Electronic et son engagement envers des tests et un contrôle qualité rigoureux garantissent que chaque assemblage répond à des normes strictes de performance, de durabilité et de sécurité. En suivant ces processus précis, South-Electronic fournit des assemblages de câbles conçus pour exceller dans une large gamme d’applications et d’environnements.

Chapitre 6

Tests et assurance qualité

Les tests et l’assurance qualité sont des étapes clés de la fabrication des assemblages de câbles. Grâce à des tests approfondis et au respect de procédures de contrôle qualité strictes, South-Electronic garantit la fiabilité de chaque assemblage de câbles pour l’application prévue. Voici un aperçu des types de tests et des pratiques d’assurance qualité utilisés pour garantir les normes de qualité les plus élevées :

1. Test de continuité

Les tests de continuité vérifient que les connexions électriques au sein du câble sont complètes et qu’il n’y a pas de circuit ouvert. Ce test confirme que chaque conducteur est correctement connecté d’une extrémité à l’autre, permettant ainsi aux signaux ou à l’alimentation de circuler sans interruption. Les tests de continuité sont une étape fondamentale pour détecter les connexions défectueuses et garantir des performances fiables.

2. Test de résistance d’isolement

Les tests de résistance d’isolement mesurent l’efficacité du matériau isolant autour de chaque conducteur, garantissant ainsi la prévention des fuites électriques entre les fils. En appliquant une tension spécifiée à l’isolant, ce test vérifie tout flux de courant involontaire. Une résistance d’isolement élevée indique que l’isolant est intact et capable de supporter les exigences de tension de l’assemblage, réduisant ainsi le risque de court-circuit.

3. Test de potentiel élevé (Hi-Pot)

Le test Hi-Pot applique une haute tension à l’assemblage de câbles pour vérifier l’intégrité de l’isolant et sa capacité à supporter des tensions élevées sans claquage. Ce test simule des conditions réelles pour garantir que l’isolant peut supporter les surtensions et les contraintes électriques sans défaillance, ce qui le rend essentiel pour les assemblages utilisés dans les applications haute tension ou critiques.

4. Test d’intégrité du signal

Le test d’intégrité du signal est crucial pour les assemblages de câbles qui transmettent des données, tels que les câbles coaxiaux ou à fibre optique. Ce test vérifie toute distorsion, perte ou retard du signal lors de son passage à travers l’assemblage. Garantir une intégrité élevée du signal est particulièrement important pour les applications où la précision des données est essentielle, comme les télécommunications, les réseaux et les systèmes de données à haut débit.

5. Tests d’interférences électromagnétiques (EMI) et de compatibilité électromagnétique (CEM)

Les tests EMI et CEM évaluent la capacité de l’assemblage à résister aux interférences électromagnétiques externes et sa compatibilité avec les appareils électroniques environnants. Ce test est essentiel dans les applications où des signaux clairs et ininterrompus sont requis, comme dans les dispositifs médicaux, les télécommunications et l’aérospatiale. Un blindage et une conception appropriés contribuent à réduire les interférences, garantissant des performances fiables dans les environnements sensibles aux EMI.

6. Tests de contrainte mécanique

Les tests de contrainte mécanique évaluent la durabilité de l’assemblage dans des conditions physiques, notamment la flexion, la torsion et l’étirement. Ces tests sont particulièrement importants pour les assemblages soumis à des mouvements fréquents ou utilisés dans des environnements à fortes vibrations, comme les applications automobiles ou industrielles. En simulant des contraintes réelles, ce test garantit que l’assemblage peut résister aux rigueurs de son utilisation prévue sans compromettre ses performances.

7. Essais environnementaux

Les essais environnementaux soumettent l’assemblage de câbles à des conditions extrêmes afin de vérifier sa résilience dans des environnements spécifiques. Les tests peuvent inclure une exposition à des températures élevées et basses, à l’humidité, aux rayons UV et même au brouillard salin pour la résistance à la corrosion. Les essais environnementaux sont essentiels pour les assemblages utilisés en extérieur ou dans des conditions difficiles, comme dans les applications automobiles ou marines, afin de garantir leur durabilité et leur fiabilité à long terme.

8. Essais de traction et de flexion

Les essais de traction mesurent la résistance des connexions au sein de l’assemblage en appliquant une force contrôlée aux connecteurs et aux terminaisons de câbles. Ce test garantit que les connecteurs et les joints peuvent résister à la traction sans se détacher ni s’endommager. Les essais de flexion évaluent la capacité de l’assemblage à supporter des flexions répétées sans perdre son intégrité, en particulier pour les applications nécessitant une grande flexibilité, comme la robotique ou les appareils portables.

9. Essais de surmoulage et de décharge de traction

Les surmoulages et les décharges de traction sont testés pour leur durabilité et leur efficacité à protéger les connecteurs contre l’usure et la contrainte. En simulant des flexions et des tractions répétées, ce test garantit que les composants du surmoulage et de la décharge de traction offrent une protection adéquate et réduisent le risque d’endommagement des connexions internes, ce qui est essentiel pour les assemblages soumis à des mouvements réguliers.

10. Inspection visuelle

L’inspection visuelle est une étape de contrôle qualité au cours de laquelle des techniciens qualifiés examinent l’assemblage à la recherche de défauts visibles, tels que des connecteurs mal sertis, une isolation manquante ou des défauts de Le surmoulage. Une inspection visuelle approfondie permet de détecter tout problème potentiel susceptible d’affecter les performances, garantissant ainsi que chaque assemblage répond aux normes esthétiques et structurelles.

11. Étiquetage et vérification de la conformité

La vérification de l’étiquetage garantit que chaque assemblage est correctement marqué avec les spécifications, les références et les certifications de sécurité, conformément aux normes de l’industrie. La vérification de la conformité confirme que l’assemblage répond à toutes les normes pertinentes, telles que ISO, RoHS ou UL, garantissant ainsi la sécurité, la fiabilité et la disponibilité du produit dans des secteurs réglementés comme le médical, l’automobile et les télécommunications.

Chacune de ces étapes de test et d’assurance qualité est essentielle pour fournir des assemblages de câbles répondant aux normes élevées attendues par les clients. L’engagement de South-Electronic en matière de tests rigoureux garantit que chaque assemblage de câbles est prêt à fonctionner selon les exigences spécifiques de son application, offrant des connexions fiables, une durabilité et une sécurité optimales. En mettant l’accent sur une assurance qualité complète, South-Electronic garantit des produits auxquels les clients peuvent faire confiance, quel que soit l’environnement.

Chapitre 7

Applications courantes des assemblages de câbles

Les assemblages de câbles jouent un rôle crucial dans de nombreux secteurs. Ils transmettent l’énergie, les signaux et les données entre les appareils et les systèmes. Chaque application a des besoins différents, de la gestion des environnements difficiles à l’intégration dans des espaces restreints. Voici quelques-unes des applications les plus courantes des assemblages de câbles et leurs fonctions :

1. Automobile et transports

Dans l’industrie automobile, les assemblages de câbles servent à alimenter tous les appareils, des éclairages et allumages aux systèmes d’infodivertissement et de sécurité. Ils doivent résister aux vibrations, aux variations de température, à l’humidité et aux produits chimiques. Ils sont également essentiels dans les véhicules électriques, où ils relient le système de batterie aux contrôleurs de moteur et autres systèmes électroniques pour garantir le bon fonctionnement de l’ensemble.

2. Aérospatiale et défense

Les applications aérospatiales et de défense nécessitent des assemblages de câbles capables de supporter des conditions extrêmes tout en restant performants. Ils sont utilisés dans les avions, les satellites et les équipements militaires. Ils doivent être légers, capables de supporter des températures extrêmes et de nombreuses vibrations et interférences électromagnétiques (EMI). Ces applications nécessitent des assemblages spéciaux, extrêmement précis et résistants pour garantir leur bon fonctionnement.

3. Télécommunications et réseaux

Les télécommunications et les réseaux utilisent des assemblages de câbles pour transmettre des signaux haute fréquence sans perte ni altération. Les assemblages de câbles coaxiaux et à fibre optique sont très courants dans ces domaines et sont utilisés dans les centres de données, les tours radio et les équipements de diffusion. Ils sont conçus pour transmettre des données rapidement, durer longtemps et éviter les interférences électromagnétiques, afin que les signaux restent clairs et les connexions solides dans les endroits où il y a beaucoup de données.

4. Équipement médical

Les dispositifs médicaux nécessitent des assemblages de câbles robustes et sûrs pour les zones sensibles. Ils sont utilisés dans les équipements de diagnostic, les appareils d’imagerie et les appareils de surveillance des patients. Les assemblages de câbles médicaux sont fabriqués avec des matériaux sûrs pour les personnes et peuvent supporter des stérilisations répétées. Ils garantissent la sécurité des patients et le bon fonctionnement de tout, en particulier pour les appareils où les données doivent être parfaites.

5. Industrie et fabrication

Dans l’industrie et la fabrication, les câbles relient les machines, les systèmes d’automatisation et les panneaux de commande. Ils doivent être robustes et capables de supporter les frottements, l’humidité, la saleté et les déplacements fréquents. Les câbles industriels assurent le passage de l’électricité et des données afin que les processus automatisés, les robots et les grosses machines puissent fonctionner correctement.

6. Électronique grand public

Les appareils électroniques grand public comme les téléphones, les ordinateurs portables et les systèmes de divertissement à domicile utilisent des câbles pour se connecter et être alimentés. Les câbles USB, HDMI et audio/vidéo sont parmi les plus courants. Ils sont conçus pour être petits, flexibles et faciles à utiliser. Les appareils électroniques grand public ont besoin de bonnes connexions pour fonctionner correctement et doivent souvent être esthétiques et faciles à utiliser.

7. Systèmes d’énergie renouvelable

Dans les systèmes d’énergie renouvelable comme le solaire et l’éolien, les câbles relient des composants importants comme les panneaux solaires, les onduleurs, les batteries et les systèmes de contrôle. Ils doivent être robustes, capables de résister au soleil et au vent, et à l’humidité. Les câbles assurent le passage de l’électricité et le bon fonctionnement de tout à l’extérieur.

8. Robotique et automatisation

Les robots et l’automatisation utilisent des câbles pour connecter les moteurs, les capteurs et les systèmes de contrôle. Ils doivent pouvoir se déplacer, se plier et se tordre sans se rompre. Les câbles robotisés sont conçus pour supporter les contraintes et sont fabriqués avec des matériaux robustes afin de supporter de fortes contraintes et de garantir le bon fonctionnement des systèmes automatisés pendant longtemps.

9. Applications marines et offshore

Les câbles marins sont utilisés dans les bateaux, les sous-marins et les équipements de forage offshore. Ils doivent pouvoir résister à l’eau, à l’humidité et aux environnements très chauds ou très froids. Ils sont conçus pour ne pas rouiller, empêcher l’eau de pénétrer et garantir la solidité des connexions même en cas de fortes vibrations. Ils permettent aux bateaux et autres objets navigants de naviguer, de communiquer et d’être alimentés.

10. Centres de données et infrastructures informatiques

Les assemblages de câbles sont essentiels dans les centres de données et les infrastructures informatiques. Ils permettent aux serveurs, aux unités de stockage et aux équipements réseau de se connecter et d’être alimentés. Les centres de données ont besoin d’assemblages capables d’envoyer des données rapidement, de protéger contre les interférences électromagnétiques et de maintenir le refroidissement. Les assemblages de câbles en fibre optique et en cuivre sont très utilisés pour garantir des connexions rapides et fiables et permettre aux réseaux de se développer.

Les assemblages de câbles sont utilisés dans tous ces endroits pour garantir la connexion de tous les éléments. Et fonctionne parfaitement. South-Electronic sait fabriquer des assemblages de câbles parfaitement adaptés à tous ces secteurs. Ils veillent à ce que chaque assemblage soit conçu pour remplir sa fonction, pour un meilleur fonctionnement et une plus grande productivité dans tous ces domaines.

Chapitre 8

Défis et solutions pour l'assemblage de câbles

La conception et la fabrication d’assemblages de câbles représentent un défi, car les exigences varient selon les industries et les applications. Des solutions garantissant durabilité, fiabilité et sécurité, même dans les environnements les plus exigeants, sont nécessaires. Voici quelques-uns des principaux défis de l’assemblage de câbles et les solutions qui les relèvent :

1. Résistance environnementale

Les assemblages de câbles sont exposés à des environnements difficiles, notamment des températures extrêmes, l’humidité, les rayons UV et les produits chimiques. Ces conditions peuvent dégrader les matériaux et entraîner des problèmes de performance, voire des pannes.

Choisissez des matériaux hautement résistants aux facteurs environnementaux. Par exemple, le Téflon et le silicone sont d’excellents choix pour la résistance aux hautes températures, tandis que le polyuréthane résiste efficacement à l’abrasion et aux produits chimiques. Appliquez des couches de protection supplémentaires, telles que des gaines imperméables ou des revêtements résistants aux UV, pour améliorer la durabilité dans des conditions difficiles.

2. Intégrité du signal et interférences électromagnétiques (EMI)

Le maintien de l’intégrité du signal est essentiel, en particulier dans les applications haute fréquence. Les interférences électromagnétiques provenant d’appareils électroniques ou de câbles à proximité peuvent perturber la transmission du signal, entraînant des pertes de données ou des erreurs.

Utilisez des techniques de blindage, telles que le blindage tressé ou en feuille, pour protéger les signaux sensibles des interférences. Torsadez des paires de fils ou ajoutez des couches de mise à la terre pour réduire les interférences électromagnétiques. Choisissez des connecteurs de haute qualité et mettez correctement l’assemblage à la terre pour garantir une transmission stable du signal dans les environnements sujets aux interférences électromagnétiques.

3. Contraintes d’espace et de poids

De nombreuses applications, telles que l’aérospatiale, les dispositifs médicaux et l’électronique grand public, nécessitent des assemblages de câbles compacts et légers en raison des restrictions d’espace et de poids.

Utilisez des câbles plus fins et plus flexibles, des connecteurs compacts et des matériaux légers pour minimiser l’encombrement de l’assemblage. Les câbles plats ou en nappe sont également utiles pour gagner de la place dans les configurations exiguës, permettant une conception efficace et organisée sans compromettre les performances.

4. Contraintes mécaniques et flexibilité

Les assemblages de câbles utilisés dans la robotique, l’automatisation industrielle et les systèmes automobiles sont souvent soumis à des flexions, des torsions ou des vibrations constantes. Les contraintes mécaniques peuvent fragiliser l’assemblage au fil du temps, entraînant une rupture potentielle ou une interruption du signal.

Renforcez les câbles avec des serre-câbles, des surmoulages et des matériaux flexibles qui permettent le mouvement sans endommager les connecteurs ou les conducteurs. Choisissez des conducteurs à haute résistance à la traction et intégrez des composants de serre-câbles à la conception pour éviter la concentration des contraintes aux points de connexion.

5. Complexité des assemblages multiconducteurs

Les assemblages multiconducteurs sont souvent nécessaires dans les systèmes complexes où plusieurs signaux ou lignes électriques sont transmis simultanément. La gestion d’un grand nombre de conducteurs peut entraîner des enchevêtrements, des interférences ou des erreurs de câblage, en particulier dans les configurations à haute densité.

Regroupez correctement les conducteurs à l’aide de colliers de serrage, de gaines ou d’un guipage pour éviter les enchevêtrements. Étiquetez et codez les conducteurs par couleur pour simplifier l’installation et la maintenance, réduisant ainsi les risques de mauvais câblage. Pour les connexions haute densité, utilisez un blindage multicouche et une isolation précise entre les conducteurs afin d’éviter les interférences.

6. Normes d’assurance qualité et de conformité

Le respect des normes de qualité et réglementaires spécifiques à chaque secteur, telles que ISO, RoHS ou UL, est essentiel pour la sécurité et la fiabilité. Le non-respect de ces normes peut entraîner des problèmes de performance, des répercussions juridiques et des risques pour la sécurité.

Mettez en œuvre des procédures de contrôle qualité rigoureuses, notamment des tests de potentiel élevé (hi-pot), des tests de continuité et des tests environnementaux, afin de garantir que l’assemblage répond à toutes les normes requises. South-Electronic adhère à des protocoles de fabrication stricts, garantissant que chaque assemblage est conforme aux exigences réglementaires en matière de sécurité, de performance et de normes environnementales.

7. Personnalisation pour applications spécialisées

Certains secteurs nécessitent des assemblages hautement personnalisés avec des configurations, des types de connecteurs ou des matériaux uniques. Les conceptions personnalisées peuvent allonger les délais et augmenter les coûts si elles ne sont pas gérées correctement.

Investissez dans des stratégies de conception modulaire et maintenez un processus de production flexible pour permettre une personnalisation plus rapide sans coûts excessifs. Utilisez la modélisation 3D pour la conception et le prototypage afin d’accélérer le développement de solutions personnalisées et d’effectuer des ajustements efficaces en fonction des retours clients.

8. Contraintes de coûts

Trouver l’équilibre entre rentabilité et qualité est un défi courant, en particulier pour la production à grande échelle ou l’utilisation de matériaux haut de gamme. Les assemblages de haute qualité nécessitent souvent des matériaux coûteux ou des processus de fabrication complexes.

Utilisez des matériaux rentables ials dans les parties moins critiques de l’assemblage, en se concentrant sur les composants de haute qualité uniquement là où c’est nécessaire. Rationalisez les processus de fabrication, tirez parti de l’automatisation et optimisez l’utilisation des matériaux pour contrôler les coûts tout en maintenant des normes de qualité élevées.

9. Exigences en matière de livraison et de délais

De nombreux secteurs, en particulier ceux qui ont des délais de production ou des contraintes de chaîne d’approvisionnement, nécessitent des assemblages de câbles avec des délais de livraison courts. Les retards peuvent avoir un impact sur les délais globaux des projets, en particulier dans des secteurs comme l’automobile ou l’électronique grand public.

Utilisez des processus de production efficaces et évolutifs et maintenez un stock de matériaux couramment utilisés pour garantir des délais d’exécution rapides. Travaillez en étroite collaboration avec les fournisseurs et rationalisez la logistique interne pour réduire les délais, garantissant une livraison rapide sans compromettre la qualité.

10. Accessibilité à l’installation et à la maintenance

Les assemblages de câbles complexes peuvent être difficiles à installer et à entretenir, en particulier dans les espaces restreints ou les systèmes à connexions multiples. Une installation incorrecte peut entraîner des problèmes de performances ou des dommages.

Simplifiez la conception grâce à des conducteurs pré-étiquetés, des fils à code couleur et des connecteurs conviviaux pour une installation fluide. Utilisez des composants modulaires pour faciliter la maintenance et le remplacement, réduisant ainsi les temps d’arrêt et les erreurs d’installation.

En relevant ces défis avec des solutions sur mesure, South-Electronic garantit que ses assemblages de câbles sont parfaitement adaptés à diverses applications et environnements. Grâce à une sélection rigoureuse des matériaux, un contrôle qualité rigoureux et un engagement envers la personnalisation, South-Electronic fournit des assemblages de câbles qui répondent aux exigences des projets les plus complexes et les plus exigeants.

Chapitre 9

Tendances futures de la technologie d'assemblage de câbles

Le domaine de la technologie d’assemblage de câbles évolue rapidement pour répondre aux exigences croissantes des applications modernes, de l’Internet des objets (IoT) et des énergies renouvelables à l’automatisation avancée et à la connectivité 5G. L’évolution des industries s’accompagne d’un besoin croissant de solutions d’assemblage de câbles innovantes, plus efficaces, durables et polyvalentes. Voici quelques-unes des principales tendances qui façonnent l’avenir de la technologie d’assemblage de câbles :

1. Miniaturisation et assemblages de câbles haute densité

Avec la taille et la puissance croissantes des appareils électroniques, la demande d’assemblages de câbles compacts et haute densité, capables de s’intégrer dans des espaces restreints sans compromettre les performances, augmente. Des connecteurs miniaturisés et des câbles plus fins permettent aux assemblages de câbles d’accueillir davantage de connexions dans des espaces réduits, prenant en charge des applications telles que les smartphones, les appareils portables, les équipements médicaux et l’aérospatiale.

2. Flexibilité et durabilité accrues pour les applications dynamiques

La robotique, l’automatisation et les technologies portables nécessitent des assemblages de câbles capables de résister sans faille aux mouvements continus, à la flexion et à la torsion. Les futurs assemblages de câbles devraient utiliser des matériaux avancés, tels que des polymères flexibles et des alliages légers, pour améliorer la durabilité tout en conservant leur flexibilité. Des innovations telles que les assemblages de circuits imprimés flexibles (FPC) et les câbles spiralés ou rétractables devraient gagner en popularité à mesure que les applications dynamiques se développent.

3. Utilisation accrue de la fibre optique pour la transmission de données à haut débit

Avec la demande croissante de débits de données et de bande passante plus élevés, en particulier dans les applications 5G et les centres de données, les assemblages de câbles à fibre optique gagnent en popularité. La fibre optique offre une transmission de données à haut débit et longue distance avec une perte de signal minimale, ce qui la rend idéale pour les télécommunications, les réseaux IoT et autres applications gourmandes en données. Les innovations dans les matériaux et la fabrication de la fibre optique devraient améliorer la flexibilité et réduire les coûts, rendant la fibre optique plus accessible à tous les secteurs.

4. Intégration de fonctionnalités intelligentes pour la surveillance et le diagnostic

Les assemblages de câbles intègrent de plus en plus de fonctionnalités intelligentes pour la maintenance prédictive et le diagnostic, en particulier dans les applications industrielles et critiques. Les câbles intelligents avec capteurs intégrés peuvent surveiller des paramètres tels que la température, la contrainte et l’intégrité du signal en temps réel. Cette capacité permet une détection précoce des problèmes, prévenant les pannes et réduisant les coûts de maintenance, ce qui rend ces assemblages intelligents précieux pour les applications de fabrication, d’automobile et d’infrastructure.

5. Durabilité et matériaux écologiques

Les considérations environnementales favorisent la transition vers des matériaux et des procédés d’assemblage de câbles durables. Les futurs assemblages seront probablement composés de matériaux écologiques, tels que des isolants biodégradables et des métaux recyclables, réduisant ainsi l’impact environnemental. De plus, les fabricants adoptent des méthodes de production plus économes en énergie et privilégient les matériaux conformes aux réglementations environnementales telles que RoHS (Restriction of Hazardous Substances) et REACH (Registration, Evaluation, Authorization, and Restriction of Chemicals).

6. Assemblages haute température et haute tension pour véhicules électriques (VE)

La croissance rapide des véhicules électriques a créé une demande pour des assemblages de câbles capables de supporter des tensions élevées et des températures extrêmes. Les VE nécessitent des assemblages spécialisés assurant un transfert de puissance sûr et fiable entre les batteries et les moteurs. Des matériaux d’isolation et des connecteurs avancés, conçus pour résister à des courants élevés, sont en cours de développement pour répondre aux exigences des applications VE, favorisant ainsi l’efficacité et la sécurité des véhicules.

7. Progrès en matière de blindage EMI pour les applications 5G et sans fil

Avec la prolifération des réseaux 5G et des technologies sans fil, le blindage EMI devient de plus en plus important pour maintenir l’intégrité du signal dans les environnements électroniques encombrés. Les futurs assemblages de câbles devraient utiliser des matériaux et des conceptions de blindage EMI avancés, capables de bloquer efficacement les interférences sans ajouter de volume ni de poids. Les innovations en matière de blindage à base de nanomatériaux et de barrières EMI flexibles sont susceptibles d’améliorer les performances des applications haute fréquence, notamment la 5G, les appareils IoT et les équipements médicaux.

8. Assemblages de câbles hybrides pour applications multifonctionnelles

Les assemblages de câbles hybrides, qui combinent alimentation, données et transmission de signaux au sein d’un même câble, gagnent en popularité dans les industries cherchant à réduire la complexité et les besoins en espace. Ces assemblages simplifient les connexions en intégrant de multiples fonctionnalités, ce qui les rend idéaux pour les appareils compacts et multifonctionnels. Ils sont particulièrement utiles dans des secteurs comme l’aérospatiale. , l’automobile et l’automatisation industrielle, où la simplification du câblage et la réduction du poids sont essentielles.

9. Automatisation de la fabrication d’assemblages de câbles

Pour répondre à la demande croissante d’assemblages personnalisés et de haute qualité, les fabricants adoptent l’automatisation de la production d’assemblages de câbles. Les processus automatisés, tels que le soudage, le sertissage et les tests robotisés, améliorent la vitesse de production, la cohérence et la qualité tout en réduisant les erreurs humaines. L’intégration de systèmes de contrôle qualité basés sur l’IA devrait également rationaliser la fabrication, garantissant que chaque assemblage répond à des spécifications précises et aux normes industrielles.

10. Personnalisation et production à la demande

Les industries exigeant de plus en plus de solutions spécialisées, la personnalisation et la production à la demande deviennent essentielles à la technologie d’assemblage de câbles. Les futures avancées en matière de conception modulaire et de fabrication flexible permettront des ajustements rapides pour répondre aux exigences spécifiques des clients, réduisant ainsi les délais et les coûts. L’impression 3D et d’autres technologies de prototypage rapide sont également explorées pour les assemblages de câbles, permettant aux fabricants de produire des composants personnalisés de manière efficace et précise.

L’avenir des technologies d’assemblage de câbles sera défini par l’innovation en matière de miniaturisation, de flexibilité, de capacités de données et de durabilité. Face à l’évolution constante des industries, South-Electronic reste à l’avant-garde de ces tendances, proposant des solutions répondant aux exigences complexes et croissantes des applications modernes. Grâce à son engagement envers les matériaux avancés, les technologies intelligentes et les pratiques respectueuses de l’environnement, South-Electronic fournit des assemblages de câbles qui prennent en charge la prochaine génération d’appareils et de systèmes hautes performances et haute fiabilité.

Chapitre 10

Comment choisir le bon fournisseur d'assemblages de câbles ?

Choisir le bon fournisseur d’assemblages de câbles est crucial pour garantir la réussite de votre projet, car la qualité et la fiabilité des assemblages ont un impact direct sur les performances et la longévité du système. Voici les facteurs clés à prendre en compte lors du choix d’un fournisseur :

1. Expertise et expérience sectorielle

Recherchez des fournisseurs ayant une expérience et une expérience avérées dans votre secteur d’activité. Les fournisseurs spécialisés dans votre domaine, qu’il s’agisse de l’automobile, de l’aérospatiale, du médical ou des télécommunications, sont plus susceptibles de comprendre vos besoins spécifiques et de vous proposer des solutions adaptées à vos applications.

2. Capacités de personnalisation

Chaque projet a ses propres besoins. Un fournisseur performant doit proposer un large éventail d’options de personnalisation, des matériaux et des connecteurs aux longueurs de câbles et aux exigences de blindage. Les fournisseurs qui proposent des services de conception flexibles et travaillent en étroite collaboration avec leurs clients pour développer des configurations personnalisées peuvent mieux répondre à vos besoins spécifiques.

3. Protocoles d’assurance qualité et de test

La qualité est un critère incontournable pour les assemblages de câbles. Assurez-vous que le fournisseur respecte des processus de contrôle qualité rigoureux, tels que des tests de continuité, de résistance d’isolement et de durabilité mécanique. Les fournisseurs qui adhèrent aux certifications industrielles telles que ISO, UL et RoHS démontrent leur engagement à respecter les normes de qualité et de sécurité.

4. Qualité des matériaux et des composants

Le choix des matériaux a un impact direct sur la durabilité et les performances des assemblages de câbles. Choisissez des fournisseurs qui utilisent des matériaux et des composants de haute qualité, adaptés aux exigences environnementales et mécaniques de votre application. Les fournisseurs disposant d’un approvisionnement fiable et privilégiant des matériaux de qualité contribueront à garantir la fiabilité des assemblages au fil du temps.

5. Support technique et communication

Un fournisseur fiable offre un support technique accessible et une communication claire et réactive tout au long du projet. Recherchez des fournisseurs disposant d’équipes d’ingénieurs dédiées, capables de vous conseiller sur le choix des matériaux, l’optimisation de la conception et le dépannage. Une communication ouverte est essentielle pour une gestion de projet efficace et une résolution rapide de tout problème potentiel.

6. Délais et capacité de production

Une livraison dans les délais est essentielle, en particulier dans les secteurs où les délais sont serrés. Évaluez les capacités de production et la flexibilité du fournisseur pour respecter vos délais, même pour les commandes importantes ou urgentes. Un fournisseur proposant des processus de fabrication évolutifs et des délais de livraison rapides peut vous aider à respecter les délais de vos projets et à réduire les temps d’arrêt.

7. Conformité environnementale et réglementaire

De nombreux secteurs ont des exigences environnementales et réglementaires strictes, telles que les normes RoHS, REACH ou UL. Choisissez un fournisseur qui adhère à ces normes pour garantir la conformité de vos assemblages aux réglementations environnementales et de sécurité, en particulier s’ils sont utilisés sur les marchés internationaux.

8. Rentabilité et valeur

Si le coût est un facteur important, il est essentiel de prendre en compte la qualité et les services fournis. Un fournisseur fiable proposera des solutions rentables sans compromettre la qualité. Méfiez-vous des fournisseurs low cost qui lésinent sur les coûts, car cela peut entraîner des assemblages de qualité inférieure et des coûts plus élevés à long terme en raison de pannes ou de remplacements potentiels.

Choisir un fournisseur d’assemblages de câbles adapté aux besoins techniques, au budget et au calendrier de votre projet peut améliorer considérablement les performances et la fiabilité de vos produits. En évaluant soigneusement les fournisseurs selon ces critères, vous pouvez trouver un partenaire qui fournit des assemblages de câbles de haute qualité, adaptés à vos besoins spécifiques, contribuant ainsi à votre réussite sur des marchés concurrentiels.

Contactez-Nous

Où Sommes-Nous ?

Parc Industriel, No. 438 Route Donghuan, No. 438, Shajing Donghuan Road, District Bao'an, Shenzhen, Guangdong, Chine

4ème étage, Bâtiment Zhihui Créatif, No. 2005 Route Xihuan, Shajing, District Baoan, Shenzhen, Chine

CHAMBRE A1-13, ÉTAGE 3, CENTRE INDUSTRIEL YEE LIM, 2-28 RUE KWAI LOK, KWAI CHUNG HK

service@southelectronicpcb.com

Téléphone : +86 400 878 3488

Envoyez-nous un message