Services de fabrication de faisceaux de câbles

South-Electronic

Choisissez South-Electronic pour une qualité, une fiabilité et un rapport qualité-prix inégalés. Découvrez la différence grâce à nos services complets de fabrication de faisceaux de câbles : de la conception initiale à la production finale, nous garantissons précision, efficacité et conformité à vos besoins spécifiques.

Votre fournisseur de confiance en solutions de faisceaux de câbles

Bienvenue chez South-Electronic, où vous trouverez des services de fabrication de faisceaux de câbles de qualité supérieure, réputés pour leur fabrication méticuleuse et leur rapidité d’exécution.

Pourquoi choisir South-Electronic ?

Choisissez South-Electronic pour notre spécialisation dans la fabrication de faisceaux de câbles sur mesure et de haute qualité pour diverses applications. Notre équipe, forte de sa vaste expérience, vous garantit un service de qualité supérieure et exceptionnel, du début à la fin.

-

Personnalisation unique

Adapté à vos spécifications et conçu pour répondre à vos besoins spécifiques.

Avec South-Electronic, vous bénéficiez de solutions d'assemblage de câbles sur mesure, parfaitement adaptées à vos exigences spécifiques : sans compromis, uniquement la précision. -

Composants de haute qualité

Vos projets méritent le meilleur.

Vous pouvez compter sur des composants durables et fiables, performants même dans les conditions les plus exigeantes. -

Commande flexible

Profitez de la liberté offerte par des quantités minimales de commande flexibles, à partir d'une seule pièce.

Que vous ayez besoin d'un seul prototype ou d'une série complète, nous simplifions vos commandes au maximum. -

Délai d'exécution rapide

Nous savons que le temps est un facteur essentiel pour votre entreprise.

Notre processus simplifié vous garantit la réception de vos assemblages de câbles dans les meilleurs délais, vous permettant ainsi de terminer votre projet dans les délais et en avance. -

Assurance qualité

La qualité est notre engagement.

Chaque composant est rigoureusement testé pour garantir sa conformité à vos exigences, vous garantissant ainsi la performance de chaque produit dès le premier jour.

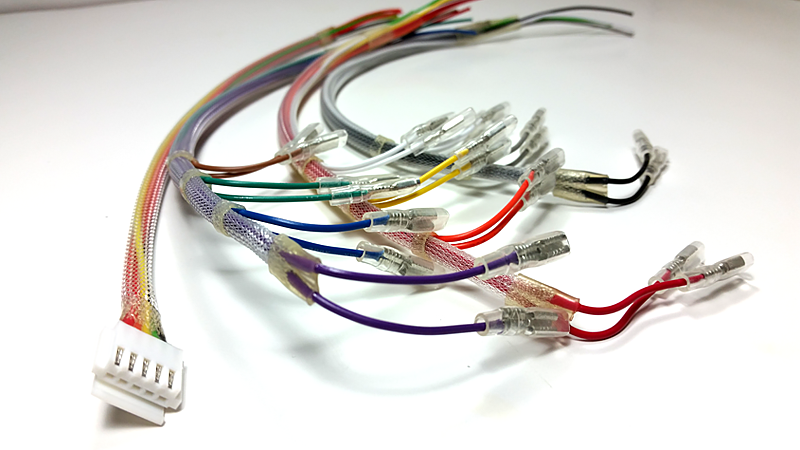

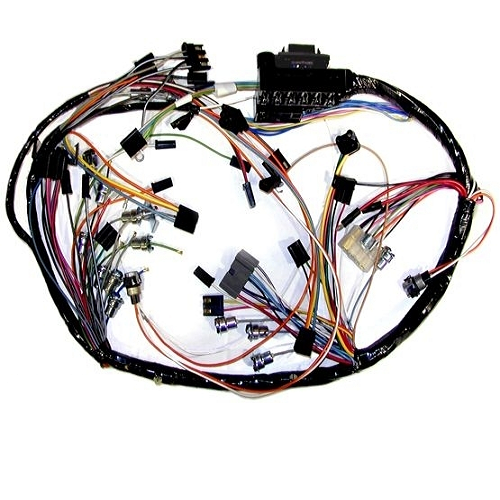

Projets similaires que nous avons réalisés

Avis clients

Questions fréquentes

Questions les plus fréquentes

Envoyez-nous un message

Guide complet des faisceaux de câbles

Contenu

Chapitre 1

Introduction aux faisceaux de câbles

Les faisceaux de câbles, également appelés faisceaux de câbles, sont un élément essentiel des systèmes électroniques et mécaniques modernes. Ils organisent et regroupent les fils, câbles et autres connexions électriques afin d’assurer une distribution fiable de l’énergie et des signaux dans un large éventail d’applications. Voici pourquoi ils sont importants et ce qu’ils peuvent faire pour vous :

- Organisation : Les faisceaux de câbles nettoient les systèmes de câblage encombrants, améliorant l’apparence et le fonctionnement des appareils et des machines.

- Sécurité : En regroupant les câbles, les faisceaux de câbles les protègent des dommages causés par les frottements, les secousses et autres dangers, ce qui peut réduire le risque de courts-circuits et d’incendies.

- Durabilité : Ils ajoutent des couches de protection supplémentaires aux câbles, souvent avec des gaines ou des revêtements de protection, les rendant plus résistants aux éléments qui peuvent les endommager.

- Facile à installer et à entretenir : Lorsque les câbles sont déjà assemblés, l’installation est plus rapide et moins susceptible de comporter des erreurs, et il est plus facile d’effectuer la maintenance et de résoudre les problèmes.

- Espace et poids : En particulier dans les voitures et les avions, les faisceaux de câbles permettent de gagner de la place et de réduire le poids, ce qui contribue à un meilleur fonctionnement.

Les faisceaux de câbles sont utilisés dans de nombreux secteurs différents, de l’automobile et de l’électronique grand public aux usines et aux hôpitaux, ce qui montre leur importance et leur utilité. sont.

Chapitre 2

Comprendre le faisceau de câbles

Un faisceau de câbles est un composant essentiel des systèmes électroniques et mécaniques, conçu pour organiser et fixer plusieurs câbles dans une structure unique. Voici un aperçu plus détaillé de ce qui rend les faisceaux de câbles indispensables :

- Objectif et fonction : Les faisceaux de câbles regroupent plusieurs câbles, ce qui facilite leur gestion et les protège des dommages, améliorant ainsi les performances globales du système.

- Protection et sécurité : Ils protègent les câbles des dangers environnementaux tels que l’humidité, la chaleur, les vibrations et l’abrasion, réduisant ainsi le risque de dommages ou de panne électrique.

- Fiabilité améliorée : En minimisant les mouvements et en prévenant l’usure, les faisceaux de câbles contribuent à la fiabilité à long terme, garantissant que les systèmes maintiennent une alimentation et un flux de signaux constants.

- Facilité d’installation : Les câbles pré-organisés dans un faisceau simplifient le processus d’installation, ce qui permet de gagner du temps et de réduire le risque d’erreurs d’installation.

- Optimisation de l’espace : Les faisceaux de câbles permettent un regroupement organisé et compact, ce qui est essentiel dans les environnements à espace restreint, comme dans les applications automobiles ou aérospatiales.

Par essence, les faisceaux de câbles sont conçus pour offrir à la fois fonctionnalité et protection, ce qui en fait un élément crucial d’innombrables applications dans tous les secteurs.

Chapitre 3

Types de faisceaux de câbles

Il existe de nombreux types de faisceaux de câbles, chacun conçu pour répondre aux besoins spécifiques de différentes applications. Voici un aperçu rapide de certains types courants :

- Faisceaux de câbles simples : Ce sont des faisceaux de câbles de base avec un seul connecteur, souvent utilisés pour des connexions simples dans l’électronique grand public ou les appareils électroménagers.

- Faisceaux multi-connecteurs : Ces faisceaux ont plusieurs connecteurs et sont utilisés dans des systèmes de câblage complexes où différents composants doivent être connectés, comme dans les voitures ou les machines industrielles.

- Faisceaux haute température : Ces faisceaux sont conçus pour résister à une chaleur extrême et sont utilisés dans des environnements tels que les moteurs de voiture ou les équipements industriels où ils doivent pouvoir supporter des températures élevées.

- Faisceaux de câbles blindés : Ces faisceaux sont dotés d’un blindage pour protéger contre les interférences électromagnétiques (EMI) et sont utilisés dans l’électronique sensible et les systèmes de transmission de données.

- Faisceaux de câbles plats : Ces faisceaux ont une conception plate et sont utilisés dans les situations où l’espace est limité, comme dans les dispositifs médicaux ou les applications aérospatiales.

- Faisceaux de câbles personnalisés : Ces faisceaux sont fabriqués sur commande et sont conçus pour répondre aux exigences spécifiques d’un projet, garantissant ainsi la compatibilité et des performances optimales.

Chaque type de faisceau de câbles est conçu pour répondre à des exigences fonctionnelles et environnementales spécifiques, ce qui en fait un composant polyvalent et essentiel dans de nombreux secteurs différents.

Chapitre 4

Considérations de conception pour les faisceaux de câbles

La conception d’un faisceau de câbles efficace implique une analyse minutieuse de divers facteurs afin de garantir des performances, une durabilité et une sécurité optimales. Voici les points clés à retenir :

Exigences de l’application : Il est essentiel de comprendre l’application spécifique. Des facteurs tels que l’environnement d’exploitation, les contraintes d’espace et les exigences fonctionnelles dicteront la conception du faisceau. Par exemple, les faisceaux utilisés dans les applications automobiles peuvent nécessiter des matériaux résistants à la chaleur, tandis que ceux utilisés dans les dispositifs médicaux peuvent nécessiter une compacité et une stérilité optimales.

Sélection des câbles et des connecteurs : Le choix du type de câbles et de connecteurs approprié est crucial. Le calibre, l’isolation et le matériau conducteur des câbles doivent être conformes aux exigences de courant, de tension et de transmission du signal. De même, les connecteurs doivent être sélectionnés en fonction de facteurs tels que la stabilité de la connexion, la facilité d’utilisation et la protection de l’environnement.

Protection de l’environnement : Le faisceau doit être conçu avec une protection adéquate contre les facteurs environnementaux, tels que les températures extrêmes, l’humidité, la poussière et les produits chimiques. Des matériaux tels que des isolants résistants à la chaleur, des revêtements protecteurs et un blindage EMI peuvent améliorer la résilience du faisceau, en particulier dans les environnements industriels ou automobiles.

Acheminement et flexibilité : Un acheminement approprié garantit que le faisceau s’adapte parfaitement à l’appareil ou à l’équipement. Un acheminement flexible est important pour les composants susceptibles de subir des mouvements ou des vibrations, car il réduit la tension sur les câbles et prolonge la durée de vie du faisceau. Les rayons de courbure, les points d’entrée et une fixation sûre aux points de montage sont essentiels pour une conception fiable.

Sécurité et conformité : La sécurité est primordiale dans la conception des faisceaux de câbles. Il est nécessaire de garantir la conformité aux normes et réglementations de l’industrie (par exemple, ISO, UL), en particulier pour les faisceaux utilisés dans des applications critiques comme l’aérospatiale ou les dispositifs médicaux. Des dispositifs de sécurité tels que des connecteurs sécurisés, une isolation adéquate et des éléments de décharge de traction sont importants pour prévenir les accidents.

Facilité d’installation et d’entretien : Un faisceau de câbles bien conçu doit être simple à installer et à entretenir. Cela peut être réalisé en étiquetant clairement les câbles, en simplifiant le placement des connecteurs et en garantissant un accès facile aux faisceaux pour les réparations ou les remplacements. Ces caractéristiques réduisent le temps d’installation et les erreurs potentielles.

Rentabilité : Il est important de trouver le juste équilibre entre qualité et coût. Choisir des matériaux économiques sans compromettre les performances permet de maintenir les coûts de production à un niveau bas. Les optimisations de conception, telles que la réduction des composants inutiles et la simplification de la disposition des faisceaux, peuvent également contribuer à la rentabilité.

Tests et validation : Avant de finaliser la conception d’un faisceau, des tests rigoureux doivent être effectués. Des tests de continuité électrique, de résistance d’isolement et de durabilité en conditions simulées garantissent que le faisceau répond à toutes les normes de performance et de sécurité requises.

En tenant compte de ces facteurs, les concepteurs peuvent créer des faisceaux de câbles non seulement fonctionnels et durables, mais également adaptés aux besoins spécifiques de chaque application, améliorant ainsi les performances du produit et sa fiabilité globale.

Chapitre 5

Matériaux utilisés dans la fabrication des faisceaux de câbles

Les matériaux choisis pour la fabrication des faisceaux de câbles sont essentiels à leurs performances, leur durabilité et leur sécurité. Voici une liste des principaux matériaux couramment utilisés et de leurs fonctions spécifiques :

Fils et conducteurs : Le cœur de tout faisceau de câbles est le conducteur, généralement en cuivre pour son excellente conductivité électrique et sa flexibilité. Des alternatives comme l’aluminium peuvent être utilisées lorsqu’un allègement est essentiel, comme dans les applications aérospatiales, bien qu’elles offrent une conductivité inférieure à celle du cuivre. Les conducteurs en cuivre argenté ou étamé sont également courants pour une meilleure résistance à la corrosion.

Matériaux d’isolation : L’isolation protège le conducteur des éléments extérieurs et prévient les courts-circuits. Français Les matériaux d’isolation courants comprennent :

- PVC (chlorure de polyvinyle) : une option économique, flexible et résistante aux flammes utilisée dans les applications à basse et moyenne tension.

- Téflon (PTFE) : offre une résistance aux températures élevées et une excellente résistance chimique, ce qui le rend adapté aux environnements exigeants, tels que les applications aérospatiales ou automobiles.

- Silicone : connu pour sa flexibilité et sa tolérance à la température, le silicone est couramment utilisé dans les applications qui nécessitent flexibilité et durabilité à des températures variables.

Matériaux de blindage : pour se protéger contre les interférences électromagnétiques (EMI) et les interférences radioélectriques (RFI), les faisceaux de câbles comprennent souvent un blindage. Les matériaux de blindage comprennent :

- Cuivre tressé ou aluminium : ce sont les options les plus courantes, offrant une excellente protection EMI tout en restant flexibles.

- Blindage par feuille : souvent utilisé en conjonction avec des blindages tressés, le blindage par feuille offre une protection supplémentaire contre les interférences et est léger, idéal pour les applications nécessitant des harnais fins et légers.

Gaine extérieure ou gaine : la gaine extérieure fournit une couche de protection supplémentaire, protégeant contre l’abrasion, les produits chimiques et les facteurs environnementaux. Français Les matériaux de gaine extérieure courants comprennent :

- PVC : utilisé dans les applications à usage général pour son prix abordable et sa résistance aux produits chimiques et à l’humidité.

- Polyuréthane (PU) : connu pour sa durabilité et sa résistance à l’huile et à l’abrasion, le PU est souvent utilisé dans les environnements industriels.

- Élastomère thermoplastique (TPE) : offre flexibilité et durabilité dans les environnements difficiles, couramment utilisé dans les applications automobiles et extérieures.

Connecteurs et bornes : les connecteurs relient les câbles du faisceau aux composants externes, tandis que les bornes assurent des connexions sécurisées. Les matériaux des connecteurs et des bornes comprennent souvent :

- Laiton et bronze phosphoreux : recouverts d’étain, de nickel ou d’or pour améliorer la conductivité et résister à la corrosion. Ces matériaux assurent une connexion électrique solide tout en résistant à l’usure.

- Boîtiers en plastique : Des plastiques de haute qualité comme le polycarbonate ou le nylon sont utilisés pour les boîtiers de connecteurs, offrant durabilité, isolation et protection contre les éléments environnementaux.

Serre-câbles et fixations : Les composants de serre-câbles empêchent d’endommager les fils en absorbant la contrainte qui pourrait autrement être transférée aux points de connexion des câbles. Des fixations telles que des serre-câbles, des pinces ou des clips sont utilisées pour organiser et fixer les câbles dans le faisceau. Les matériaux utilisés comprennent :

- Nylon : Léger, durable et résistant aux produits chimiques et à la chaleur, ce qui le rend idéal pour fixer les câbles sans ajouter de poids significatif.

- Serre-câbles en silicone ou en caoutchouc : Ils offrent de la flexibilité et protègent les câbles contre les dommages dus à la flexion ou à la traction.

Matériaux de marquage et d’étiquetage : Les étiquettes sont essentielles pour identifier les câbles dans un faisceau afin de faciliter l’installation et la maintenance. Les matériaux d’étiquetage sont généralement résistants à la chaleur et durables pour supporter le processus de fabrication et l’environnement opérationnel. Les options courantes incluent :

- Étiquettes thermorétractables : elles se rétractent pour s’adapter parfaitement aux câbles et résister à l’usure.

- Étiquettes en vinyle ou en polyester : elles offrent une grande flexibilité et durabilité et sont souvent utilisées pour les applications à haute température.

Chaque matériau joue un rôle unique dans la fonctionnalité d’un faisceau de câbles, les choix étant basés sur des exigences de performance spécifiques, des conditions environnementales et des considérations de coût. En choisissant la bonne combinaison de matériaux, les fabricants peuvent garantir que le faisceau de câbles répond aux normes techniques et de sécurité pour un large éventail d’applications.

Chapitre 6

Processus de fabrication des faisceaux de câbles

Le processus de fabrication des faisceaux de câbles comprend plusieurs étapes précises et rigoureusement contrôlées pour garantir qualité, durabilité et fiabilité. Voici un aperçu détaillé des étapes clés de la production de faisceaux de câbles :

Conception et spécifications :

Le processus commence par la phase de conception, où les ingénieurs et les concepteurs travaillent en étroite collaboration avec les clients pour déterminer les spécifications du faisceau. Cela inclut la disposition, les types de fils, les connecteurs, les matériaux de protection et les exigences d’étiquetage. Des logiciels de CAO (Conception Assistée par Ordinateur) sont souvent utilisés pour créer des plans détaillés et des plans de routage précis.Coupe et dénudage des fils :

Une fois la conception finalisée, les fils sont coupés à la longueur spécifiée à l’aide de machines de découpe automatisées. La précision est essentielle, car tout écart peut affecter la fonctionnalité du faisceau. Après la coupe, l’isolant est dénudé à chaque extrémité du fil pour exposer le conducteur, le préparant ainsi au sertissage ou au soudage. Des machines automatisées sont fréquemment utilisées pour maintenir la cohérence et réduire le risque d’erreur humaine.Fixation des bornes et des connecteurs (sertissage et soudage) :

Les extrémités exposées des fils sont ensuite équipées de bornes ou de connecteurs. Les machines à sertir appliquent une pression pour fixer solidement les bornes, garantissant ainsi une connexion électrique fiable. Dans certains cas, les fils peuvent être soudés aux connecteurs ou aux bornes. Des contrôles qualité sont effectués pour vérifier la solidité et l’intégrité de chaque connexion.Assemblage des câbles :

Cette étape consiste à disposer et à regrouper les fils conformément au schéma de conception. L’utilisation de gabarits et de fixations permet de garantir que les câbles sont correctement organisés et suivent le chemin prévu. Pour les faisceaux complexes, des colliers de serrage, des pinces ou une gaine de protection peuvent être ajoutés pour maintenir les câbles en place et organisés, évitant ainsi l’enchevêtrement et réduisant la tension sur les fils individuels.Blindage et gaine de protection :

Pour protéger le faisceau des facteurs environnementaux tels que les interférences électromagnétiques (EMI), les vibrations et l’abrasion, un blindage ou une gaine de protection peuvent être appliqués. Un blindage tressé ou un blindage en feuille est ajouté pour les applications sensibles aux EMI, tandis que des gaines extérieures, telles que le PVC ou le polyuréthane, sont utilisées pour protéger contre l’humidité, les produits chimiques et l’usure.Tests et contrôle qualité :

Chaque faisceau de câbles est soumis à des tests rigoureux pour garantir sa conformité aux normes de sécurité et de performance. Les tests comprennent généralement :- Tests de continuité : Vérifie que les signaux électriques traversent correctement chaque fil.

- Tests haute tension : Vérifie l’intégrité de l’isolation pour éviter les courts-circuits.

- Tests de traction et de flexion : Évalue la durabilité mécanique, garantissant que les fils peuvent résister à la flexion et aux contraintes sans dommage. Des machines de test automatisées sont utilisées pour identifier les défauts ou les incohérences, garantissant ainsi que chaque faisceau est fonctionnel et sûr.

Étiquetage et marquage :

Un étiquetage et un marquage précis des câbles dans le faisceau sont essentiels pour l’installation et la maintenance. Des étiquettes thermorétractables, des étiquettes ou des marqueurs à code couleur sont souvent utilisés pour identifier la fonction de chaque fil, simplifiant ainsi la connexion et l’entretien sur le terrain.Assemblage final et emballage :

Une fois testés, les faisceaux sont assemblés avec les composants supplémentaires, tels que les supports de montage ou les connecteurs personnalisés, selon les spécifications du client. Le faisceau est ensuite soigneusement emballé pour le protéger pendant le transport. Pour les applications sensibles, comme le médical ou l’aérospatiale, des mesures de protection supplémentaires peuvent être appliquées, telles qu’un emballage antistatique ou des barrières environnementales.Expédition et livraison :

Après les derniers contrôles qualité et l’emballage, les faisceaux de câbles sont préparés pour l’expédition. Selon les exigences du client, les fabricants peuvent proposer un suivi des lots et une documentation détaillée, garantissant la traçabilité et la conformité aux normes du secteur.

Chaque étape du processus de fabrication est essentielle à la production d’un faisceau de câbles de haute qualité, conforme aux normes de performance, de sécurité et de durabilité. En suivant cette approche structurée, les fabricants peuvent fournir des faisceaux de câbles adaptés aux besoins exigeants de diverses industries, garantissant la fiabilité dans chaque application.

Chapitre 7

Tests et assurance qualité des faisceaux de câbles

Les tests et l’assurance qualité sont des étapes cruciales de la fabrication des faisceaux de câbles. Ils garantissent que chaque faisceau répond à des normes strictes de performance et de sécurité. Ces procédures font appel à de multiples méthodes de test pour vérifier la fiabilité électrique, mécanique et environnementale du faisceau. Les principaux aspects du processus d’assurance qualité comprennent :

- Test de continuité : Ce test vérifie la cohérence des connexions électriques entre chaque fil, confirmant que les signaux passent correctement d’une extrémité du faisceau à l’autre sans interruption. Des testeurs automatisés détectent rapidement tout circuit ouvert ou court-circuit, permettant ainsi d’identifier les défauts potentiels avant l’assemblage final.

- Test de tenue à haute tension ou diélectrique : Ce test soumet le faisceau à une haute tension pour garantir que l’isolation peut prévenir les fuites ou les pannes électriques. Les tests de tenue diélectrique confirment que chaque faisceau peut supporter des niveaux de tension spécifiés sans compromettre la sécurité, ce qui les rend essentiels pour les faisceaux utilisés dans les applications haute puissance.

- Test de résistance d’isolement : Ce test mesure la résistance des matériaux isolants du faisceau, garantissant qu’ils empêchent efficacement les fuites de courant entre les conducteurs adjacents. Une résistance d’isolement élevée est essentielle pour la sécurité et la fiabilité, en particulier dans les applications où les câbles sont à proximité.

- Test de traction et de flexion : Pour vérifier la durabilité mécanique des connexions, les tests de traction appliquent une force aux bornes et aux connecteurs, garantissant qu’ils sont fermement fixés et ne se détacheront pas sous la contrainte. Les tests de flexion simulent des flexions et des mouvements répétés pour confirmer que le faisceau peut supporter des contraintes opérationnelles sans dommage, une vérification essentielle pour les faisceaux utilisés dans des environnements dynamiques.

- Tests environnementaux et de température : De nombreux faisceaux de câbles sont testés dans des conditions environnementales simulées, telles que des températures extrêmes, de l’humidité et des vibrations, afin de garantir leur fiabilité dans des applications réelles. Les faisceaux de câbles conçus pour un usage automobile ou industriel sont souvent soumis à ces tests afin de confirmer leur résistance aux conditions difficiles.

- Tests d’efficacité du blindage EMI/RFI : Pour les faisceaux de câbles destinés aux applications électroniques sensibles, il est important de tester le blindage contre les interférences électromagnétiques (EMI) et les interférences radioélectriques (RFI). Cela garantit que le faisceau de câbles peut empêcher les signaux indésirables d’affecter les performances des composants électroniques à proximité.

- Inspection visuelle : Des inspecteurs qualifiés effectuent des contrôles visuels approfondis pour identifier tout défaut physique, tel qu’un sertissage incorrect, une isolation endommagée ou des connecteurs mal alignés. L’inspection visuelle constitue un contrôle qualité final pour garantir que chaque faisceau de câbles répond aux normes visuelles et mécaniques avant son expédition.

Ces procédures de test font partie intégrante de l’assurance qualité, garantissant que chaque faisceau de câbles est conçu pour durer, fonctionne de manière fiable et répond aux exigences spécifiques de l’application du client. En appliquant des normes de test rigoureuses, les fabricants peuvent fournir des faisceaux de câbles qui résistent aux conditions exigeantes et offrent des performances constantes dans un large éventail de secteurs.

Chapitre 8

Défis et solutions courants dans la production de faisceaux de câbles

La production de faisceaux de câbles présente plusieurs défis uniques en raison de la complexité et de la précision requises. Voici quelques problèmes courants rencontrés lors de la fabrication, ainsi que des solutions pour maintenir la qualité et l’efficacité :

Exigences de conception complexes : De nombreux faisceaux de câbles sont fabriqués sur mesure avec des configurations complexes et de multiples connecteurs, nécessitant souvent des agencements précis et des composants spécialisés.

- Solution : L’utilisation de logiciels de CAO et d’outils de conception automatisés permet de rationaliser le processus de conception et de garantir la précision. Une collaboration précoce entre concepteurs et ingénieurs permet d’anticiper les défis et de créer des conceptions claires et réalisables.

Sélection et approvisionnement des matériaux : L’approvisionnement en matériaux fiables et de haute qualité, tels que les fils, les connecteurs et les gaines de protection, peut s’avérer complexe, en particulier pour des exigences industrielles spécifiques, telles que la résistance aux températures élevées dans les applications automobiles ou aérospatiales.

- Solution : L’établissement de partenariats solides avec les fournisseurs et la mise en œuvre d’un processus rigoureux de sélection des matériaux peuvent garantir un approvisionnement constant en matériaux de qualité. Des audits et des contrôles qualité réguliers sur les matériaux achetés contribuent au maintien des normes.

Maintien du contrôle qualité : Garantir une qualité constante sur tous les faisceaux de câbles, en particulier dans les productions à grande échelle, peut s’avérer difficile. La variabilité du sertissage, du soudage et de l’assemblage peut avoir un impact sur la fiabilité du produit fini.

- Solution : L’automatisation des étapes clés, telles que la coupe des fils, le sertissage et les tests, réduit les erreurs humaines. De plus, la mise en œuvre de procédures de contrôle qualité standardisées et de systèmes de surveillance en temps réel permet de maintenir l’uniformité et de détecter les défauts dès le début du processus.

Gestion du temps et des coûts de production : Trouver un équilibre entre délais d’exécution rapides et rentabilité peut s’avérer difficile, en particulier pour les commandes personnalisées. Des délais de production prolongés ou des pénuries de ressources peuvent augmenter les coûts et retarder la livraison.

- Solution : Les techniques de production au plus juste et une planification efficace contribuent à optimiser l’utilisation des ressources et à réduire le gaspillage. Une communication claire avec les clients sur la faisabilité de la conception et les délais d’exécution peut également aider à gérer les attentes et à rationaliser le processus de production.

Assurer la conformité et la fiabilité : les faisceaux de câbles destinés à des secteurs tels que le médical, l’aérospatiale ou l’automobile doivent respecter des normes réglementaires strictes en matière de sécurité et de performance. Les exigences en matière de tests et de documentation ajoutent à la complexité de la production.

- Solution : l’intégration de contrôles de conformité à chaque étape de la production, de la sélection des matériaux aux tests, permet de garantir la conformité des produits aux normes réglementaires. La documentation des processus et des résultats permet la traçabilité et simplifie les audits, garantissant ainsi la fiabilité et la conformité.

Gestion des modifications de conception et de la personnalisation : les modifications spécifiques au client ou les changements de conception de dernière minute peuvent perturber les calendriers de production et introduire des erreurs.

- Solution : la mise en œuvre de systèmes de production flexibles et d’une gestion de projet agile permet aux fabricants de s’adapter aux changements avec un minimum de perturbations. L’utilisation d’éléments de conception modulaires, lorsque cela est possible, permet également de s’adapter à la personnalisation sans revoir l’ensemble de la conception.

En relevant ces défis de manière proactive, les fabricants de faisceaux de câbles peuvent améliorer l’efficacité de la production, réduire les erreurs et fournir des produits fiables qui répondent aux spécifications des clients et aux normes réglementaires.

Chapitre 9

Application réussie des faisceaux de câbles

Les faisceaux de câbles sont essentiels au bon fonctionnement de nombreux secteurs industriels, offrant des solutions de câblage efficaces qui améliorent les performances, la sécurité et l’organisation. Voici quelques applications notables où les faisceaux de câbles contribuent à la réussite :

Industrie automobile : Les faisceaux de câbles sont largement utilisés dans les véhicules pour gérer des systèmes de câblage complexes, des commandes moteur et des systèmes d’éclairage aux mécanismes d’infodivertissement et de sécurité. En organisant et en protégeant le câblage, les faisceaux améliorent la fiabilité des véhicules et simplifient les processus d’assemblage, garantissant ainsi le bon fonctionnement des composants dans des conditions difficiles, telles que les fluctuations de température et les vibrations.

Aérospatiale et défense : Dans les équipements aéronautiques et de défense, où la performance et la fiabilité sont essentielles, les faisceaux de câbles permettent de gérer les connexions électriques essentielles tout en réduisant le poids et en optimisant l’espace. Ils résistent à des températures, des pressions et des vibrations extrêmes, contribuant ainsi à la sécurité et à la disponibilité opérationnelle des systèmes aérospatiaux, tels que la navigation, la communication et l’armement.

Équipement médical : Les faisceaux de câbles des dispositifs médicaux prennent en charge les opérations sensibles, garantissant des connexions précises pour les équipements d’imagerie, les outils de diagnostic et les machines de survie. Des faisceaux de câbles durables et de haute qualité sont essentiels pour prévenir les interférences de signaux et garantir des performances ininterrompues dans les équipements qui ont un impact direct sur les soins aux patients.

Automatisation industrielle : Dans les machines de fabrication et industrielles, les faisceaux de câbles permettent une distribution d’énergie efficace et l’intégration des systèmes de contrôle. Ils réduisent la complexité du câblage dans les systèmes automatisés, améliorent la sécurité en sécurisant les connexions et facilitent la maintenance, ce qui est essentiel dans les environnements où les opérations sont continues et exigeantes.

Télécommunications : Dans les infrastructures de télécommunications, les faisceaux de câbles prennent en charge la transmission de données à haut débit et des performances réseau fiables. Ils organisent et protègent les câbles de données et d’alimentation dans les racks de serveurs, les tours de communication et les centres de données, minimisant ainsi les interférences de signal et améliorant la stabilité des réseaux de télécommunications en toutes circonstances.

Électronique grand public : Dans les appareils tels que les ordinateurs, les appareils électroménagers et les systèmes de divertissement, les faisceaux de câbles offrent des solutions de câblage organisées et compactes qui améliorent l’efficacité et la durabilité des appareils. Ils préviennent les dommages aux composants internes, facilitent les réparations et contribuent à des conceptions épurées et attrayantes pour les consommateurs.

Les faisceaux de câbles sont essentiels dans ces diverses applications, offrant des solutions sur mesure qui augmentent l’efficacité opérationnelle, simplifient l’assemblage et prolongent la durée de vie des produits. Grâce à une utilisation réussie des faisceaux de câbles, les industries peuvent obtenir des performances fiables, une maintenance simplifiée et une sécurité renforcée pour leurs équipements et produits.

Chapitre 10

Tendances et innovations futures dans la technologie des faisceaux de câbles

Le secteur des faisceaux de câbles évolue pour répondre aux exigences croissantes d’efficacité, de miniaturisation et de fiabilité dans divers secteurs. Voici quelques-unes des tendances et innovations émergentes qui façonnent l’avenir de la technologie des faisceaux de câbles :

Faisceaux intelligents et connectés : Avec le développement de l’Internet des objets (IoT), la demande de faisceaux de câbles intelligents avec capteurs intégrés est en hausse. Ces faisceaux surveillent des données telles que la température, l’humidité et la tension, permettant une maintenance prédictive et des diagnostics en temps réel. Dans des secteurs comme l’aérospatiale et l’automobile, les faisceaux intelligents améliorent la sécurité et réduisent les temps d’arrêt en alertant les opérateurs des problèmes potentiels avant qu’ils n’entraînent des pannes.

Miniaturisation et matériaux légers : Face à la tendance vers des appareils plus petits et plus légers, notamment dans les secteurs de l’automobile, de l’aérospatiale et de l’électronique grand public, les fabricants se concentrent sur la miniaturisation des composants des faisceaux de câbles. Cette tendance implique l’utilisation de connecteurs plus petits, de fils plus fins et de matériaux avancés comme l’aluminium et les composites légers, réduisant ainsi le poids et l’espace requis. La miniaturisation contribue à améliorer le rendement énergétique des véhicules et libère de l’espace précieux dans les appareils électroniques compacts.

Matériaux écologiques et durables : La durabilité environnementale devient une préoccupation majeure dans la production de faisceaux de câbles. Les fabricants utilisent de plus en plus de matériaux recyclables et biodégradables, tels que les plastiques et revêtements écologiques, afin de réduire leur impact environnemental. De plus, de nouveaux procédés de production visent à minimiser les déchets et la consommation d’énergie. En adoptant des matériaux et des pratiques plus écologiques, les entreprises se conforment aux normes environnementales mondiales et répondent à la demande des consommateurs pour des produits durables.

Processus de fabrication automatisés : L’automatisation révolutionne la fabrication de faisceaux de câbles, réduisant les délais de production et améliorant la précision. Des systèmes robotisés avancés gèrent désormais des tâches telles que la coupe, le dénudage, le sertissage et l’assemblage des fils avec une intervention humaine minimale. Cette évolution améliore non seulement la qualité en réduisant les erreurs, mais permet également l’évolutivité et la rentabilité, en particulier pour les séries de production à haut volume. Grâce aux progrès de l’automatisation, la production de faisceaux de câbles deviendra plus rapide et plus fiable.

Tests avancés et contrôle qualité : Les innovations en matière de technologie de test permettent un contrôle qualité plus rigoureux, garantissant que les faisceaux de câbles répondent à des normes de plus en plus strictes. Les systèmes de test automatisés effectuent désormais une surveillance en temps réel pendant la production, identifiant les défauts et vérifiant des paramètres tels que la continuité, la résistance de l’isolement et la résilience environnementale. Les techniques de contrôle non destructif (CND) s’améliorent également, permettant une inspection approfondie sans compromettre l’intégrité du faisceau, ce qui est particulièrement précieux pour les applications critiques comme les dispositifs médicaux et l’aérospatiale.

Intégration de faisceaux flexibles et portables : Avec l’essor des technologies portables et de l’électronique flexible, les faisceaux de câbles évoluent pour devenir plus flexibles et adaptables. Ces faisceaux utilisent un câblage ultra-fin et flexible qui peut être intégré dans des tissus ou des surfaces courbes sans compromettre les performances. Cette technologie est particulièrement prometteuse pour les dispositifs médicaux portables, les trackers d’activité et les écrans flexibles, où le câblage traditionnel serait trop rigide ou encombrant.

Capacités de transmission de données à haut débit : L’augmentation des applications gourmandes en données, des réseaux 5G aux véhicules autonomes, nécessite des faisceaux de câbles capables de prendre en charge la transmission de données à haut débit avec un minimum d’interférences. Les innovations en matière de blindage et de technologie de connecteur permettent aux faisceaux de câbles de gérer des bandes passantes plus importantes tout en évitant la perte de signal et les interférences électromagnétiques (EMI). Des capacités de données améliorées sont essentielles pour les applications qui nécessitent un flux de données rapide et fiable, telles que la surveillance et la communication en temps réel dans les systèmes autonomes.

Conceptions de faisceaux de câbles modulaires et personnalisables : Alors que les industries exigent des solutions plus polyvalentes, les conceptions de faisceaux de câbles modulaires et personnalisables gagnent en popularité. Les faisceaux modulaires facilitent les mises à niveau, les remplacements et les réparations, car des sections peuvent être échangées sans perturber l’ensemble du système. Cette approche réduit les temps d’arrêt et améliore la flexibilité, rendant les faisceaux modulaires idéaux pour les machines complexes, l’automatisation industrielle et même l’électronique grand public où la personnalisation est essentielle.

Durabilité améliorée pour les environnements extrêmes : Le besoin de faisceaux de câbles capables de résister à des conditions environnementales difficiles continue de stimuler l’innovation. De nouveaux matériaux et revêtements de protection rendent les faisceaux plus résistants aux températures extrêmes, à l’humidité et aux produits chimiques. ls et l’usure physique. Pour des secteurs comme le pétrole et le gaz, l’exploitation minière et les télécommunications extérieures, cette durabilité accrue garantit des performances fiables dans des conditions difficiles, prolongeant la durée de vie du faisceau et réduisant les coûts de maintenance.

Réalité augmentée (RA) dans l’assemblage et la maintenance : la RA commence à jouer un rôle dans l’assemblage et la maintenance de faisceaux de câbles complexes, guidant les techniciens à travers le câblage détaillé et le placement des connecteurs grâce à des superpositions visuelles. Les outils de RA peuvent réduire les erreurs d’assemblage et accélérer le dépannage en fournissant des instructions et des informations de diagnostic en temps réel. Cette technologie est particulièrement utile dans des secteurs comme l’aérospatiale et la défense, où les faisceaux de câbles sont très complexes et la précision de l’assemblage est primordiale.

Ces tendances et innovations remodèlent l’industrie des faisceaux de câbles, ouvrant la voie à des solutions plus fiables, plus efficaces et plus adaptables. À mesure que la technologie continue d’évoluer, les faisceaux de câbles joueront un rôle encore plus crucial dans la connexion et l’alimentation de systèmes avancés dans un large éventail d’applications, des véhicules autonomes aux dispositifs médicaux portables, et au-delà.

Contactez-Nous

Où Sommes-Nous ?

Parc Industriel, No. 438 Route Donghuan, No. 438, Shajing Donghuan Road, District Bao'an, Shenzhen, Guangdong, Chine

4ème étage, Bâtiment Zhihui Créatif, No. 2005 Route Xihuan, Shajing, District Baoan, Shenzhen, Chine

CHAMBRE A1-13, ÉTAGE 3, CENTRE INDUSTRIEL YEE LIM, 2-28 RUE KWAI LOK, KWAI CHUNG HK

service@southelectronicpcb.com

Téléphone : +86 400 878 3488

Envoyez-nous un message