Avez-vous déjà rencontré des difficultés avec les ponts de soudure sur de minuscules composants ? J’ai détruit quatre cartes avant de réaliser que mon pochoir ne pouvait pas gérer les BGA au pas de 0,4 mm. Ce casse-tête pousse de nombreux ingénieurs à s’interroger sur les capacités des pochoirs CMS modernes.

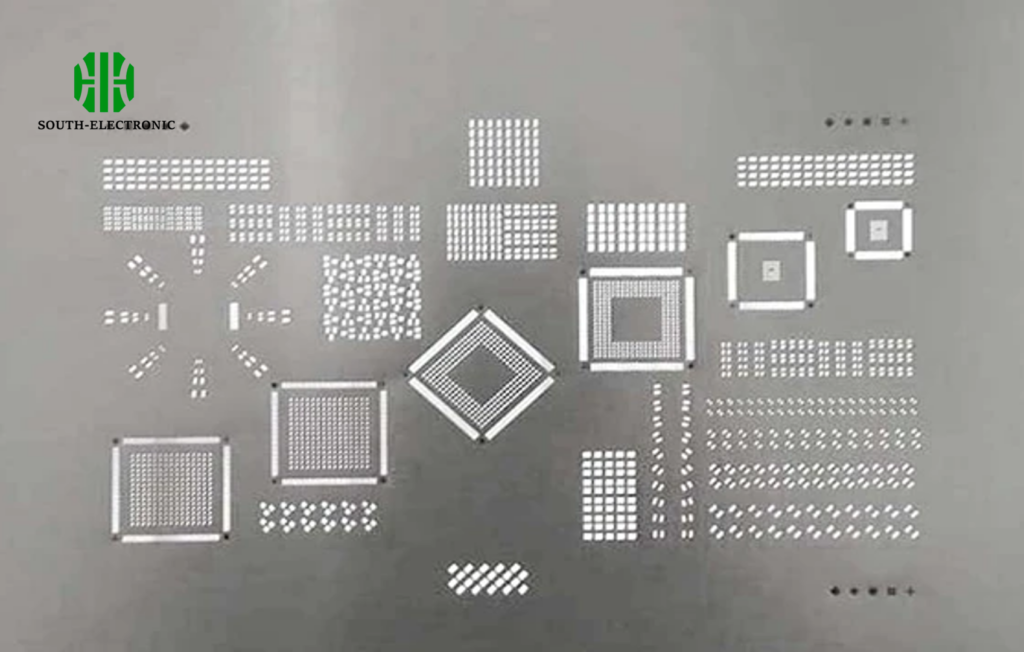

Oui, les pochoirs modernes gèrent efficacement les conceptions BGA à pas fin avec de l’acier inoxydable découpé au laser à une épaisseur de pochoir CMS précise (généralement de 0,1 à 0,13 mm), des ouvertures optimisées et un nano-revêtement. Une conception de pochoir CMS bien pensée réduit les ouvertures à 80 % de la taille des pastilles tout en assurant une libération fluide de la pâte pour les microcomposants.

Comprendre les fondamentaux des pochoirs ne résout qu’une partie du problème. Pour obtenir systématiquement des dépôts de soudure parfaits pour des conceptions soignées, il est nécessaire de mieux connaître les types de pochoirs, les procédures de maintenance et les stratégies de durée de vie.

Quelle est la différence entre les cadres de pochoir CMS rigides, prototypes et sans cadre ?

Le choix du cadre de pochoir entraîne souvent des retards de production. La semaine dernière, un client a utilisé des cadres prototypes pour la production en série : le gauchissement a entraîné une perte de rendement de 12 %. Un mauvais choix de cadre entraîne une perte de temps et de composants.

Les cadres rigides conviennent aux imprimantes de pochoirs CMS automatisées pour la production en série. Les cadres prototypes permettent des échanges rapides pour les tests. Les options sans cadre permettent de gagner de l’espace de stockage pour les travaux à faible volume. Chaque type répond à des besoins opérationnels et à des structures de coûts spécifiques.

Différences critiques affectant les performances CMS

Le choix du cadre a un impact direct sur la précision d’impression et les coûts. Les différences vont au-delà de l’apparence physique :

| Caractéristiques | Cadre rigide | Cadre prototype | Sans cadre | |

|---|---|---|---|---|

| Meilleur cas d’utilisation | Séries importantes | Vérification de la conception | Petites séries | |

| Tension | > 35 N (stable) | 25-30 N (variable) | Selon le montage | |

| Durée de vie | Plus de 100 000 impressions | 5 000 impressions | Varie selon la manipulation | |

| Coût de stockage | Élevé (encombrant) | Moyen | Faible (fin) | |

| Temps de changement | Plus de 15 minutes | 5 minutes | 60 % HR) | Environnements secs contrôlés |

| Pas des composants | Micro-BGA 0,65 mm |

Les systèmes de nettoyage automatisés utilisant l’aspiration et des solvants spéciaux sont les plus efficaces. L’essuyage manuel risque d’endommager les ouvertures délicates, particulièrement critiques pour la conception de pochoirs CMS personnalisés (https://www.ipc.org/system/files/technical_resource/E2%26S27_01.pdf)[^4]. Surveillez également la pression de la raclette : une force supérieure à 6 kg pousse la pâte à travers les ouvertures et jusqu’au support en maille. Après le nettoyage, inspectez toujours avec un grossissement de 10 x, en insistant sur les coins où les résidus s’accumulent.

Comment prolonger sa durée de vie ?

Le remplacement des pochoirs grève les budgets. Mon établissement a réduit les coûts liés aux pochoirs de 37 % grâce à ces pratiques. Ignorer des mesures simples endommage les ouvertures et altère la définition de la pâte à braser.

Manipulez les pochoirs exclusivement par le cadre. Stockez-les verticalement dans des armoires climatisées. Combinez un nettoyage approprié avec un polissage trimestriel. Utilisez des raclettes en polyuréthane plutôt qu’en métal. Ces étapes préservent la qualité d’ouverture pour les tirages de plus de 100 000 exemplaires.

Liste de contrôle de longévité basée sur des données

L’allongement de la durée de vie combine protocoles de manipulation et contrôles de processus :

| Pratique | Méthode de mise en œuvre | Impact sur la durée de vie |

|---|---|---|

| Manipulation des bords | Ne jamais toucher les ouvertures | Réduction des défauts de 50 % |

| Conditions de stockage | Maintenir une humidité relative de 40 % à 22 °C | Empêche le gauchissement |

| Limites de pression | Force de raclage maximale de 0,3 kg/mm² | Contrôle de l’usure des ouvertures |

| Optimisation des matériaux | Nickel électroformé sélectionné | Durabilité de l’acier 3 fois supérieure |

Inspectez régulièrement les parois des ouvertures pour détecter l’usure du nickelage, particulièrement importante au niveau des points de rupture des pochoirs CMS. Enregistrez le nombre d’impressions par pochoir et retirez-le après une usure visible sous un grossissement de 20x. Pour les motifs BGA, changez l’orientation du pochoir toutes les deux semaines afin de répartir l’usure sur les parois des ouvertures. Un partenariat avec des fabricants de pochoirs CMS certifiés garantit des certifications de matériaux appropriées et une exécution cohérente des processus.

Conclusion

Les pochoirs CMS modernes impriment de manière fiable des conceptions à pas fin/BGA grâce à un contrôle précis de l’épaisseur et à un entretien régulier. Un choix de cadre approprié, associé à un entretien rigoureux, optimise votre investissement.

[^1] : Comprendre les ponts de soudure est essentiel pour améliorer la qualité de l’assemblage des circuits imprimés et éviter les erreurs coûteuses.

[^2] : Explorez les subtilités des conceptions à pas fin et BGA pour améliorer vos compétences en conception de circuits imprimés.

[^3] : Découvrez pourquoi les cadres rigides sont privilégiés pour la production CMS en grande série et leurs avantages.

[^4] : Découvrez les meilleures pratiques en matière de conception de pochoirs CMS pour améliorer votre processus d’assemblage de circuits imprimés.

[^5] : Maintenir la qualité de l’ouverture est essentiel à la réussite d’une soudure ; apprenez comment y parvenir.