Le technicien a grimacé lorsque les fluctuations de puissance ont touché le circuit imprimé fraîchement soudé. Les résidus de flux cachés avaient créé des chemins conducteurs invisibles – un rappel poignant que le nettoyage post-CIM n’est pas optionnel. Laissez-moi vous montrer comment éviter ce piège coûteux.

Le nettoyage efficace du PCB après le soudage SMT[^1] élimine les résidus de flux corrosifs, les contaminants ioniques et les sous-produits de soudage à l’aide d’une immersion dans un solvant, d’une agitation ultrasonore ou d’un dégraissage à la vapeur. Un nettoyage approprié prévient les fuites de courant, la croissance dendritique[^2] et assure la fiabilité à long terme grâce à des méthodes telles que l’essuyage au 99% d’IPA ou des systèmes en ligne automatisés.

Bien que le nettoyage de base puisse sembler simple, les composants à pas très fin et les soudures sans plomb modernes exigent une précision. Nous allons décomposer les risques cachés, les méthodes éprouvées et les protocoles de stockage qui séparent les cartes fonctionnelles des ensembles défaillants.

Pourquoi le nettoyage du PCB est-il critique après le soudage SMT ?

Un client m’a envoyé 500 cartes IoT qui ont échoué aux tests d’humidité – tout simplement parce qu’ils avaient sauté le nettoyage final. Le coupable ? Le flux de colophane activé qui a rongé les finitions ENIG.

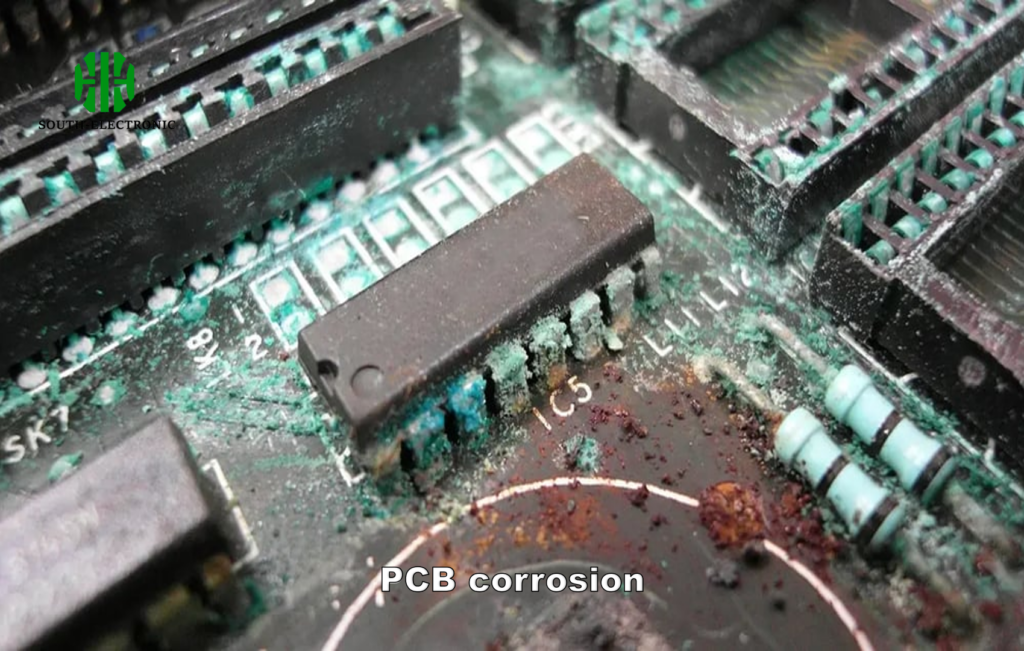

Les résidus de soudage non nettoyés entraînent une migration électrochimique et une corrosion sous humidité, pouvant créer des courts-circuits. La contamination ionique dépassant 1,56 μg/cm² équivalent NaCl risque de provoquer une rupture d’isolement, tandis que les résidus organiques attirent l’humidité et l’accumulation de poussière.

)

Trois dangers cachés d’un nettoyage incomplet

| Type de risque | Calendrier des symptômes | Mode de défaillance | Méthode de prévention |

|---|---|---|---|

| Contamination ionique | 3-12 mois | Migration électrochimique | Test de chromatographie ionique |

| Résidus organiques | 1-6 mois | Croissance dendritique | Test de solubilité du solvant |

| Matière particulaire | Immédiat | Fuite de courant | Inspection visuelle post-nettoyage |

Les résidus ioniques des activateurs de flux deviennent des ponts conducteurs sous humidité, notamment problématiques dans les circuits à haute impedance. Un projet de dispositif médical a nécessité trois cycles de nettoyage avec de l’eau saponifiée pour répondre aux normes J-STD-001 Classe 3.

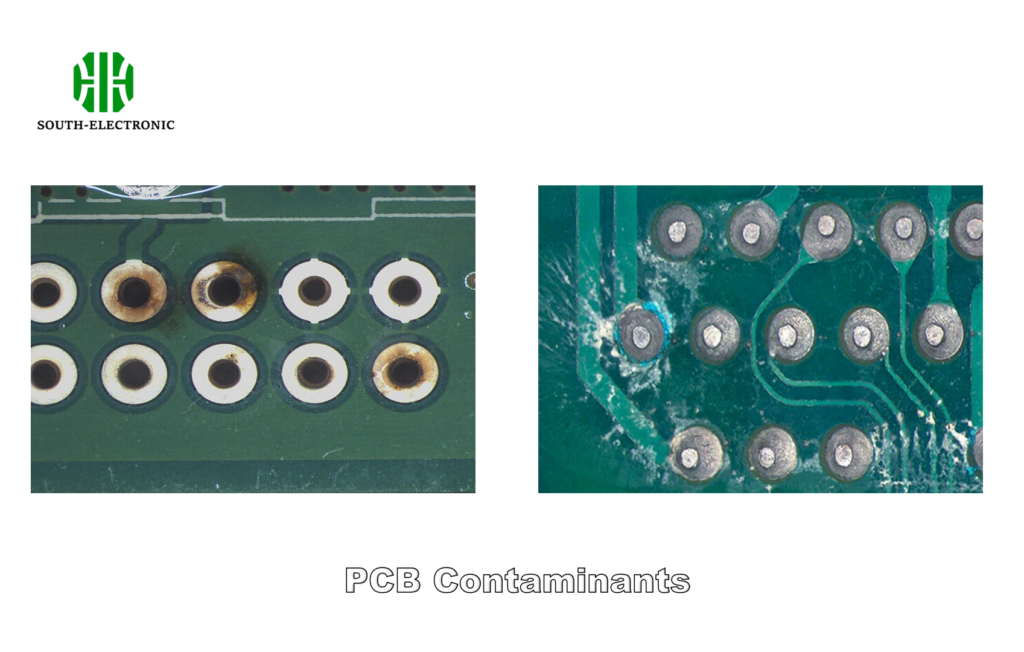

Quels types de contaminants sont laissés sur les PCB après le soudage ?

Les cartes RF à fréquence moyenne ont présenté un comportement erratique jusqu’à ce que nous identifiions des whiskers d’étain[^3] qui poussaient à partir de résidus de flux sans nettoyage[^4] – la contamination se présente sous plusieurs formes.

Les contaminants post-soudage comprennent des activateurs ioniques[^5] (amines, halogénures), des résines non ioniques (colophane, polymères), des particules métalliques (boules de soudure, débris Sn/Pb) et des résidus de processus (huile de doigts, poussière). Chacun nécessite des méthodes d’élimination spécifiques.

)

Matrice d’élimination des contaminants

| Classe de contaminant | Solubilité | Méthode d’élimination préférée | Technique de vérification |

|---|---|---|---|

| Ionique | Solvants polaires | Rince à l’eau déminéralisée > 5MΩ | Résistivité de l’extrait de solvant |

| À base de colophane | Semi-polaire | Nettoyants à base de terpène | Analyse des résidus par FTIR |

| Flux synthétique | Non polaire | Solvants HFE | Résistance d’isolement de surface |

| Particules | Mécanique | Ultrasons + brosse | Inspection au microscope 10X |

Les flux contenant des halogénures exigent une attention particulière – un module de contrôle automobile a échoué aux tests EMC en raison de courants de fuite induits par le chlore entre les condensateurs 0201.

Combien de méthodes de nettoyage de PCB existent après le soudage de surface ?

Nous avons autrefois gâché 200 cartes en utilisant de l’IPA sur un tableau de capteurs recouvert de PVA. La compatibilité des matériaux dicte le choix de la méthode.

Trois méthodes de nettoyage principales existent : essuyage manuel au solvant[^6] (pour les prototypes), nettoyage ultrasonore en batch[^7] (haute production), et dégazage à la vapeur[^8] (assemblages de précision). Les techniques émergentes comprennent la neige de CO2 et le nettoyage au plasma pour des applications spécialisées.

)

Comparaison des méthodes de nettoyage

| Méthode | Temps de cycle | Capacité | Meilleur pour |

|---|---|---|---|

| Essuyage manuel | 5-10 min | Élimination de base de flux | Prototypes R&D |

| Ultrasonore | 8-15 min | Nettoyage sous composant | SMT à haute densité |

| Phase vapeur | 6-12 min | Résidu zéro | Militaire/Aérospatiale |

| Batch aqueux | 10-20 min | Élimination de la contamination ionique | Médical à haute fiabilité |

Notre ligne de production utilise un nettoyage séquentiel : d’abord une solution de saponificateur à 65°C avec des ultrasons à 40kHz, suivie de trois rincages à l’eau déminéralisée et d’un séchage à air chaud forcé. Cela permet d’obtenir une contamination ionique inférieure à 0,7 μg/cm².

Quelles erreurs courantes faut-il éviter lors du nettoyage des PCB ?

Un nettoyant ultrasonore de 10 ans a un jour décollé les cartes flexibles PCB – l’équipement ancien et les paramètres incorrects créent de nouveaux défauts.

Les erreurs critiques incluent : Utiliser des solvants agressifs sur les revêtements de conformité[^9], dépasser le temps d’ultrasons (érosion par cavitation), un séchage incorrect (taches d’eau), et mélanger des matériaux incompatibles. Validez toujours les paramètres de nettoyage sur des cartes échantillons.

)

Liste de vérification pour prévenir les erreurs

| Type d’erreur | Mesure de prévention | Protocole de test |

|---|---|---|

| Attaque du solvant | Tableau de compatibilité des matériaux | Test de point sur une carte factice |

| Rincage incomplet | Contrôle de conductivité | Vérification de la résistivité de l’eau de rinçage |

| Endommagement des composants | Limite de puissance ultrasonore | Analyse de microsection |

| Redépôt de résidus | Filtre final de solvant | Test de gant blanc |

J’ai appris cela à mes dépens lorsque des ultrasons à 4 MHz ont fissuré les couches de passivation BCB sur des capteurs MEMS. Maintenant, nous utilisons de l’HFE-7100 à 50°C avec une agitation verticale à 10% à la place.

Comment stocker les PCB après nettoyage pour une fiabilité à long terme ?

Un client a vu ses cartes "nettoyées" corroder lors d’un stockage tropical – un emballage inadéquat avait annihilé un nettoyage approprié.

Les PCB propres nécessitent des sachets à barrière contre l’humidité avec dessiccant[^10], maintenus en dessous de 10% d’HR. Utilisez des emballages gonflés à l’azote pour les finitions au bain d’argent, et appliquez des protecteurs temporaires comme des papiers VCI pour les environnements poussiéreux.

)

Meilleures pratiques de stockage

| Facteur de risque | Méthode d’atténuation | Technique de validation |

|---|---|---|

| Oxydation | Purge d’azote | RIS après test 85/85 |

| Absorption d’humidité | Dessiccant + indicateur d’humidité | Analyse de l’humidité (Karl Fisher) |

| Endommagement mécanique | Inserts en mousse anti-statique | Test de vibration |

| Dégageage | Cuisson avant scellement | Analyse de l’espace de tête par FTIR |

Nos contrats militaires obligent à un emballage MIL-STD-2073-1[^11] – les cartes nettoyées sont d’abord cuites à 125°C pendant 24 heures, puis scellées avec des absorbants d’oxygène et des cartes d’humidité.

Conclusion

Un nettoyage de PCB approprié combine l’analyse des contaminants, la sélection de la méthode et les tests de vérification. Des pinceaux à solvant aux protocoles de stockage, chaque étape prévient les défaillances sur le terrain tout en répondant aux normes de l’industrie.

[^1]: Explorez cette ressource pour comprendre les techniques essentielles pour un nettoyage efficace du PCB, garantissant la fiabilité et les performances de vos projets.

[^2]: Découvrez les causes de la croissance dendritique dans les PCB et les méthodes de prévention efficaces pour améliorer la fiabilité du circuit.

[^3]: Les whiskers d’étain peuvent causer des problèmes importants dans l’électronique. Découvrez-en plus sur leur formation et les stratégies de prévention.

[^4]: Comprendre les résidus de flux sans nettoyage est crucial pour la fiabilité et les performances du PCB. Explorez ce lien pour des insights approfondis.

[^5]: Apprenez-en davantage sur les activateurs ioniques et leur impact sur les performances du PCB pour garantir des processus de soudage de haute qualité.

[^6]: Explorez ce lien pour comprendre les bases et les applications de l’essuyage manuel au solvant dans les processus de nettoyage du PCB.

[^7]: Apprenez-en davantage sur le nettoyage ultrasonore en batch pour voir comment il nettoie efficacement les cartes SMT à haute densité.

[^8]: Découvrez la précision et les avantages du dégazage à la vapeur pour les applications militaires et aérospatiales.

[^9]: Comprendre l’impact des solvants agressifs peut vous aider à éviter d’endommager vos PCB lors du nettoyage. Explorez cette ressource pour des insights détaillés.

[^10]: Apprenez comment un emballage approprié avec des sachets à barrière contre l’humidité peut assurer la longévité et la fiabilité de vos PCB nettoyés.

[^11]: Découvrez les normes et les pratiques de l’emballage MIL-STD-2073-1 pour améliorer la protection de vos PCB pendant le stockage.