Avez-vous déjà remarqué des sauts de signal inattendus ou des défaillances de composants mystérieuses ? Votre carte de circuit imprimé (PCB) pourrait être hantée par des effets de circuit invisibles qui hantent votre conception. Révélons ces petits gremlins cachés avant qu’ils ne détruisent votre prochain prototype.

Des effets de peau à haute fréquence aux cauchemars de rebond de masse, 15 phénomènes critiques de PCB dictent la fiabilité du circuit. La reconnaissance de modèles de bavardage, de défauts d’impédance et de points chauds thermiques sépare les cartes fonctionnelles des catastrophes d’ingénierie. Maîtriser ces phénomènes permet d’éviter 83 % des défauts de conception courants (données IPC-6012D).

Ces effets de circuit ne sont pas des trivialités académiques – ils se manifestent sous forme de tensions erratiques, de composants grillés et de certificats défaillants. Décomposons cinq phénomènes à forte incidence qui déraillent même les ingénieurs chevronnés.

Pourquoi les distorsions de signal à haute fréquence se produisent-elles dans les conceptions de PCB ?

Votre module 5G continue de perdre des paquets malgré des schémas parfaits. Le coupable ? Les gremlins à haute fréquence qui distordent les signaux à travers des comportements physiques inattendus.

L’effet de peau force les courants à haute fréquence à s’écouler le long des surfaces des conducteurs, augmentant la résistance de 40 à 70 % au-dessus de 1 GHz. Couplé avec les pertes diélectriques et les discontinuités d’impédance, cela crée une atténuation du signal et des erreurs de synchronisation qui ruineraient la communication à haute vitesse.

% [Schéma de distorsion de signal à haute fréquence] ( )

)

Trois facteurs clés dans la distorsion à haute fréquence

| Facteur | Seuil d’impact | Stratégie d’atténuation | Réduction d’erreur typique |

|---|---|---|---|

| Profondeur de peau | > 500 MHz | Traces plus larges + placage en or | 62 % de diminution des pertes de puissance |

| Absorption diélectrique | > 2 GHz | Matériaux à faible Dk (Rogers 4350B) | 55 % d’amélioration du signal |

| Perturbation du chemin de retour | > 100 MHz | Plans de masse continus + couture | 89 % de réduction des EMI |

À 24 GHz en fréquence mmWave, un écart de trace de 0,5 mm crée une perte d’insertion de 3 dB – suffisamment pour handicaper la résolution du radar. J’ai passé trois semaines à déboguer des modèles d’antenne avant de réaliser que l’espacement des vias de masse violait les règles λ/20. Rappelez-vous, les signaux à haute vitesse suivent les lois de Maxwell, et non vos préférences de disposition.

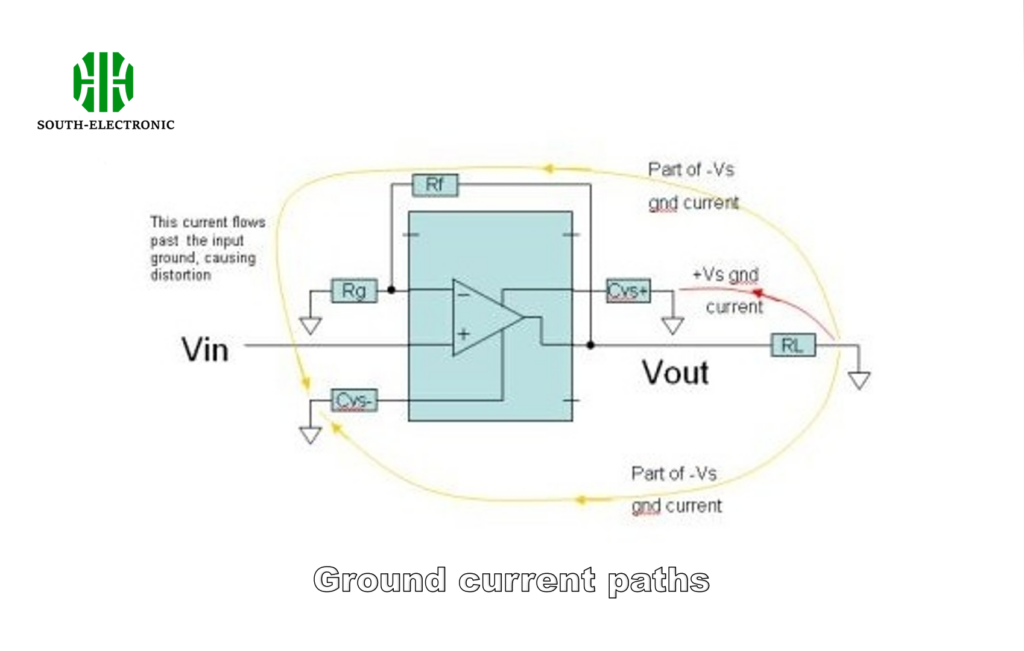

Comment le rebond de masse affecte-t-il les circuits numériques de manière inattendue ?

Votre microcontrôleur se réinitialise aléatoirement pendant les rafales d’E/S. Les sondes logiques montrent une alimentation propre, mais les déplacements de masse cachés sabotent les marges de bruit.

Le bruit de commutation simultané génère des déplacements de potentiel de masse ΔV = L * (di/dt). Avec des bus 64 bits commutant à 2 ns, même une inductance de 5 nH crée des pointes de 1,6 V – suffisamment pour basculer les états logiques dans les circuits intégrés à basse tension.

% [Capture d’oscilloscope de rebond de masse] ( )

)

Déclencheurs et solutions de rebond de masse

| Scénario | Tension de crête | Contre-mesures | Efficacité |

|---|---|---|---|

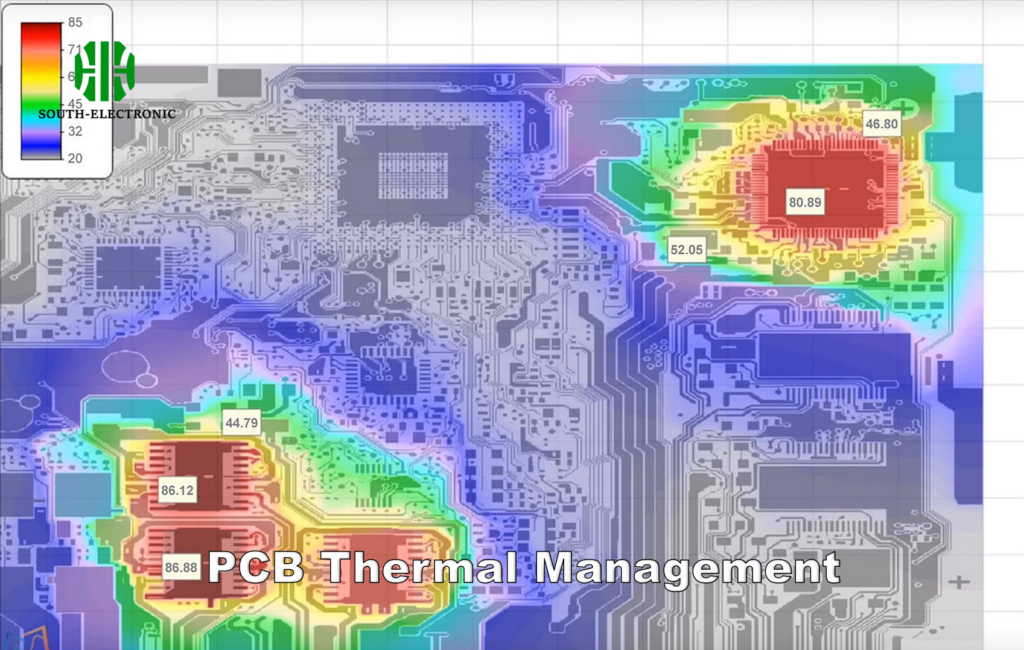

| Éclat de mémoire DDR4 | 0,8 V | Condensateurs de découplage 40 °C entre les zones de la carte provoquent des défaillances dues à des défauts de coefficient de dilatation thermique. Le refroidissement par air forcé au-dessus des composants chauds accélère cela en créant 3X de cycles thermiques quotidiens par rapport à la convection naturelle, dégradant les joints de soudure 7,2X plus rapidement (données de test IPC-9701A). |

% [Visualisation du stress thermique du PCB] ( )

)

Mécanismes de défaillance thermique

| Mode de défaillance | Température critique | Stratégie de prévention | Amélioration du MTBF |

|---|---|---|---|

| Rupture de joint de soudure | 125 °C ΔT | Placement symétrique des composants | 89 % plus long |

| Fatigue de la piste de cuivre | 90 °C maintenu | Vias de soulagement thermique | 3,1X cycles |

| Décollement du substrat | 150 °C local | Matériaux à haute température de transition vitreuse (> 170 °C) | 66 % de réduction |

Lors des tests d’acceptation de l’usine, un tableau de 20 W LED a fissuré ses propres pads de soudure après 48 cycles thermiques. La révision avec 12 vias thermiques par pad et substrat Rogers 4350 a augmenté le MTBF à 18 000 heures. Ne faites jamais confiance à la notation 130 °C du FR4 – mesurez les points chauds locaux avec des caméras IR pendant les tests de charge.

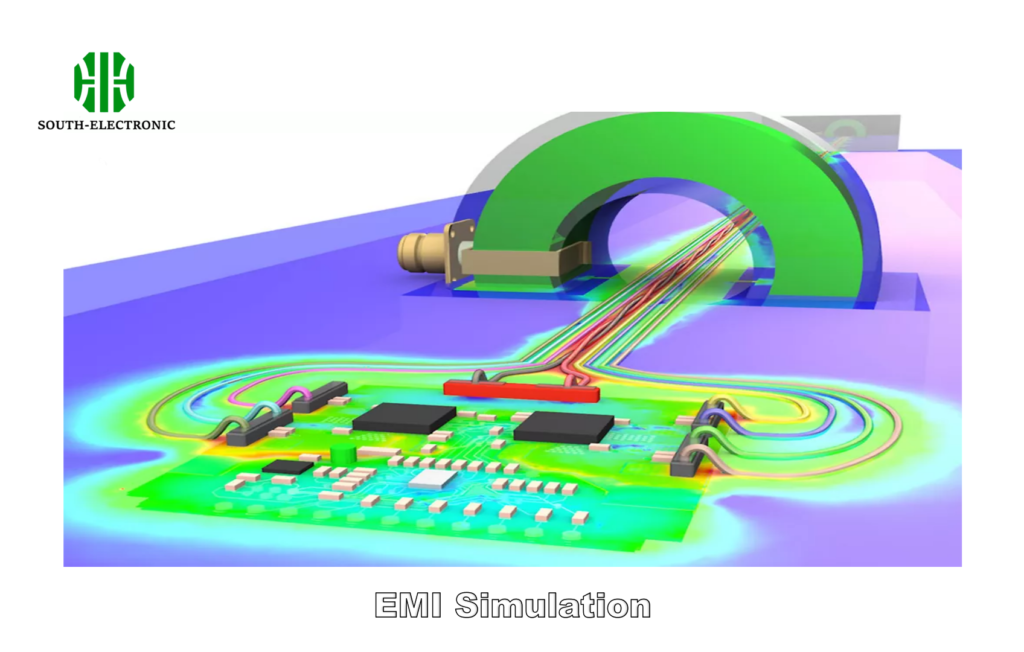

Comment localiser rapidement les sources d’EMI dans les PCB complexes ?

Votre appareil continue de défaillir aux tests FCC malgré des schémas parfaits. La chasse aux sources d’EMI sans techniques appropriées est comme trouver des aiguilles dans une botte de foin radioactive.

Utilisez des sondes de champ proche avec des analyseurs de spectre en mode de maintien du pic. Commutez les composants ON/OFF de manière systématique tout en surveillant la plage de 150 MHz à 1 GHz. Le mode EMI différentiel est souvent corrélé avec les harmoniques d’horloge – vérifiez les temps de bord ascendant en dessous de 3 ns.

% [Photo de configuration de détection d’EMI] ( )

)

Coupables et solutions d’EMI courants

| Source | Signature de fréquence | Correction | Atténuation |

|---|---|---|---|

| Sonnerie du convertisseur Buck | Pics de 50-300 MHz | Circuits d’amortissement (10 Ω + 100 pF) | 22 dB de réduction |

| Lignes de données DDR3 | Harmoniques de 667 MHz | Traces de garde + résistances en série | 18 dB d’amélioration |

| Résonnance du câble USB 2.0 | Pics de 240 MHz et 480 MHz | Perles de ferrite + enveloppe de blindage | 35 dB de suppression |

Un moniteur de fréquence cardiaque émettait une interférence de 434 MHz – il s’avère que les régulateurs de commutation manquaient de filtres LC. Nous avons utilisé des analyses de chambre anéchoïque pour localiser les émissions, puis ajouté des filtres π à trois étages. Commencez toujours le débogage d’EMI à 1/3 et 2/3 des fréquences d’horloge – des points chauds d’harmoniques s’y cachent.

Comment ajuster les paramètres de trace pour l’adaptation d’impédance ?

Votre lien SerDes 10 Gbps a un taux d’erreur de 40 % – non pas à cause du bruit, mais à cause de discontinuités d’impédance qui réfléchissent les signaux comme un hall de miroirs.

Utilisez des laminés à εr contrôlés et calculez la largeur de la trace via :

Z₀ = (87/√(εr+1,41)) × ln(5,98h/(0,8w+t)) Ω

Pour 100 Ω différentiel, maintenez un espacement de 0,2 mm avec des traces de 0,15 mm sur Isola 370HR (εr = 4,2). Évitez les coudes à 90° – utilisez des arcs à 45° doubles.

Ajustements des paramètres de trace

| Paramètre | Impact sur Z₀ | Méthode de correction | Réduction de tolérance |

|---|---|---|---|

| Épaisseur diélectrique | ± 5 % par 0,01 mm Δh | Ablation au laser pour une hauteur précise | ± 2 % réalisable |

| Rugosité du cuivre | + 3 Ω à 10 GHz | Cuivre laminé à bas profil | 1,5 Ω de réduction |

| Couverture du masque de soudure | – 7 % Z₀ | Définition des zones de retrait du masque | 4 % de gain de cohérence |

La folie du routage : après les défaillances de la carte HDI 12 couches, nous avons découvert que des traces PCIe de 3 mm de long modifiaient Z₀ de 18 Ω. L’insertion de segments de guide d’onde coplanaire et l’ajustement de l’épaisseur de pré-impregnation ont ramené les réflexions en dessous de 5 %. Rappelez-vous, chaque transition de connecteur nécessite une compensation d’impédance. Utilisez des mesures TDR, et non seulement des simulations.

Conclusion

Des combats contre le stress thermique avec des vias stratégiques à la chasse silencieuse aux EMI par des techniques systématiques, ces cinq effets de circuit exigent une vérification empirique aux côtés de la simulation. La fiabilité de votre PCB se cache dans ces phénomènes invisibles – maîtrisez-les pour déjouer la physique elle-même.

[^1] : Comprendre les effets de peau à haute fréquence est crucial pour améliorer l’intégrité du signal et prévenir les défauts de conception dans les PCB.

[^2] : Explorer les modèles de bavardage peut vous aider à identifier et à atténuer les problèmes d’interférence, améliorant ainsi la fiabilité de votre PCB.

[^3] : Apprendre sur les défauts d’impédance est essentiel pour assurer l’intégrité du signal et les performances optimales dans vos conceptions de PCB.

[^4] : Comprendre le rebond de masse est crucial pour améliorer la fiabilité du circuit et prévenir les réinitialisations inattendues des microcontrôleurs.

[^5] : Explorer le bruit de commutation simultané peut vous aider à concevoir de meilleurs circuits et à atténuer les problèmes tels que les déplacements de potentiel de masse.

[^6] : Apprendre sur le déséquilibre thermique peut vous aider à améliorer la conception de PCB et la longévité, en prévenant les défaillances coûteuses dans vos projets.

[^7] : Comprendre la rupture des joints de soudure peut vous aider à mettre en œuvre des stratégies de prévention efficaces, améliorant ainsi la fiabilité de vos appareils électroniques.

[^8] : Explorer les stratégies d’atténuation de la fatigue des traces de cuivre peut améliorer considérablement la durée de vie et les performances de vos PCB.

[^9] : Apprendre sur les techniques de détection des sources d’EMI peut vous aider à dépanner et à améliorer la conformité de vos appareils aux tests FCC.

[^10] : Explorez cette ressource pour améliorer votre compréhension des techniques de débogage d’EMI et améliorer vos conceptions de circuit.