Les défauts de placage de cuivre des circuits imprimés peuvent ruiner vos projets de circuits imprimés haute densité avant même leur lancement. Imaginez perdre 30 % de vos panneaux à cause de défauts de placage invisibles ; j’ai vu des chaînes de production paralysées du jour au lendemain.

Répartition inégale du cuivre[^1], défauts de piqûres, microvias remplis de vides[^2] et croissance dendritique[^3] sont les quatre principaux points faibles du cuivrage des circuits imprimés. Ces problèmes s’amplifient dans les configurations HDI et les cartes haute fréquence, exigeant des améliorations du processus à chaque étape, du perçage au placage final.

Analysons ces défaillances de manière systématique. Vous découvrirez comment les vides microscopiques deviennent des cauchemars en matière de fiabilité et pourquoi vos méthodes de dépannage actuelles peuvent passer à côté des causes profondes qui se cachent dans les bains de prétraitement.

Quels facteurs entraînent une répartition inégale de l’épaisseur du cuivre et une conductivité des trous compromise ?

J’ai passé trois semaines à traquer des écarts d’épaisseur de ± 5 µm qui ont perturbé le contrôle d’impédance d’une carte serveur 20 couches. Les coupables ? Un rack de placage surchargé et des anodes mal alignées.

Une répartition inégale du cuivre résulte de variations de densité de courant, de déséquilibres de convection de la solution et d’effets de blindage géométrique. Les facteurs critiques incluent la distance cathode-anode (optimale : 25-35 cm), le débit de la solution (1,5-2,5 m/s) et une densité de rack inférieure à 0,6 dm²/L.

)

Trois variables négligées dans le contrôle de l’épaisseur

La plupart des ingénieurs surveillent la composition chimique du bain, mais oublient ces paramètres clés :

| Paramètre | Plage optimale | Impact sur l’uniformité | Méthode de mesure |

|---|---|---|---|

| Épaisseur du film anodique | 8-12 µm | Contrôle l’efficacité du courant | XRF trimestriel |

| Agitation de la solution | 2-3 m/s horizontalement | Réduction de la couche limite | Débitmètre + test de colorant |

| Conception de bandes de support | Bandes de titane de 5-8 mm | Minimisation de l’encombrement des bords | Imagerie thermique pendant le placage |

Le réglage de la vitesse d’agitation horizontale de notre palette de 1,8 m/s à 2,3 m/s a permis de réduire l’écart d’épaisseur de ±18 % à ±7 % dans les microvias de 0,2 mm. Des impulsions inverses périodiques (3 s avant/0,5 s arrière) ont encore amélioré la couverture des trous au format 15:1.

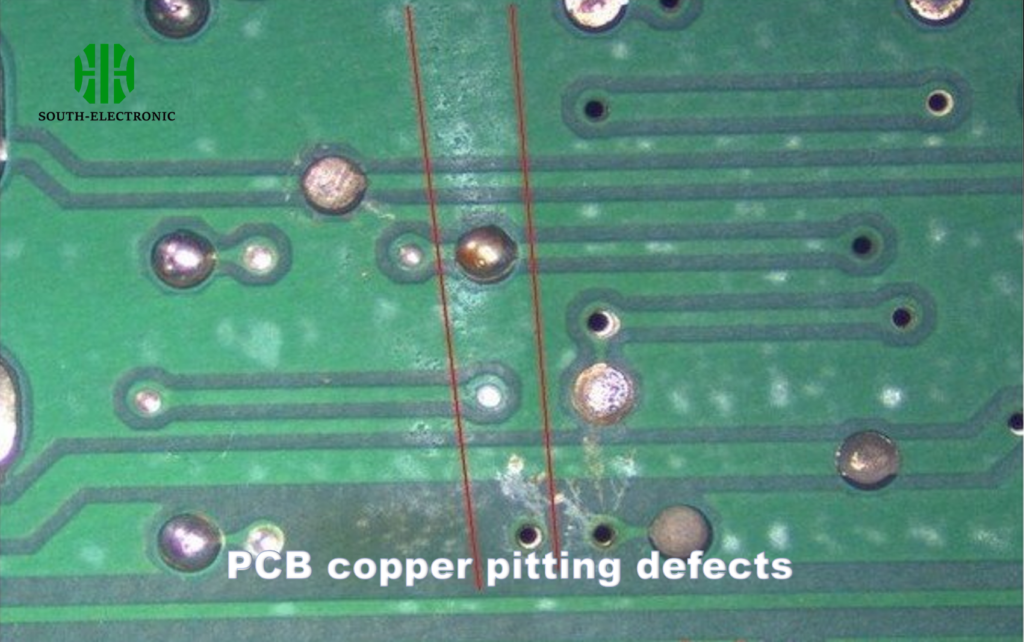

Comment identifier et atténuer les défauts de piqûres et de trous d’épingle dans le cuivrage des circuits imprimés ?

Ce mystérieux motif moucheté sur vos coupes transversales n’est pas esthétique : les défauts de piqûres ont réduit le rendement de l’antenne 5G d’un client de 40 % au cours du dernier trimestre. Notre analyse SEM-EDS a révélé la présence de contaminants organiques[^4] provenant d’un prétraitement défectueux.

La formation de piqûres est due à une élimination incomplète des oxydes, à la présence de tensioactifs organiques ou à la présence de microbulles piégées dans les irrégularités de surface. Pour éliminer les résidus d’huile cachés, privilégiez un dégraissage alcalin à 55-60 °C (pH 10,5-11,2) au lieu de nettoyants acides. Nos essais ont montré une réduction de 73 % des ouvertures de circuit.

)

La réaction en chaîne de la contamination organique

Le prétraitement acide traditionnel ne répond pas aux exigences HDI modernes :

- Débris de pré-perçage : Les résidus de résine époxy retiennent les contaminants.

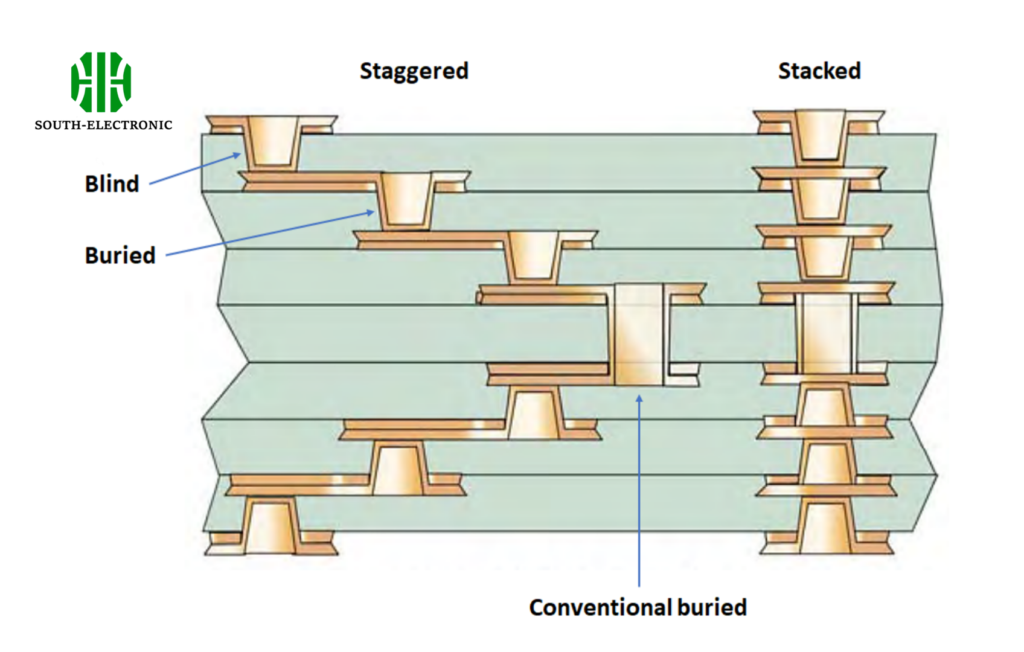

- Déséquilibre de micro-gravure : 8:1, où la diffusion devient limitante. Notre modélisation montre que la solution de placage doit pénétrer en 3 s à un débit de 2,1 m/s.

)

Franchir la barrière du rapport hauteur/largeur

Les approches actuelles aggravent souvent le problème :

- Convection forcée : Crée un blindage contre les turbulences via des ouvertures.

- Placage pulsé : Temps d’arrêt insuffisant pour le renouvellement ionique.

- Cocktails additifs : Supprime excessivement le dépôt de surface.

La modulation adaptative de forme d’onde[^5] (Figure 2) a permis une avancée majeure :

| Paramètre | Placage standard | Approche optimisée | Résultat | |——————–|————————|————————-|——————|

| Densité de courant maximale | 6 ASD | 10 ASD (pulsé) | Base 18 % plus épaisse |

| Temps d’inversion | 0,1 s | 0,4 s toutes les 5 s | Rafraîchissement de la solution amélioré |

| Concentration d’additif | 12 ml/l | 8 ml/l + accélérateur 50 ppm | Dépôt inférieur plus rapide |

Ce protocole a permis d’obtenir 95 % de remplissages sans vide dans des vias au rapport d’aspect de 25:1, contre 68 % avec les méthodes conventionnelles. Le temps de remplissage ascendant est passé de 142 min à 89 min.

Comment une densité de courant excessive peut-elle déclencher la formation de cuivre

Brûlure et croissance dendritique pendant le placage ?

Ce bord de panneau carbonisé n’est pas seulement disgracieux : une croissance dendritique incontrôlée a provoqué une panne de courant de 250 000 $ dans les calculateurs automobiles. Un retour en arrière a révélé des pics de courant localisés dépassant 28 ASD au niveau des connexions des racks.

La brûlure du cuivre se produit lorsque la densité de courant dépasse 12-15 ASD, perturbant l’adsorption additive et augmentant le dégagement d’hydrogène. Les dendrites s’initient à > 18 ASD, avec des taux de croissance des pointes dépassant 50 μm/min. Notre surveillance en temps réel a détecté un déséquilibre de courant de 47 % sur les racks de placage standard.

)

Optimisation de la distribution du courant

Contrairement aux pratiques courantes, la réduction du courant global ne résout pas le problème de brûlure localisée :

- Zonage des anodes : Division en 3 à 5 segments contrôlés indépendamment

- Conception du blindage : Blindages ABS personnalisés avec contrôle du jeu de 5 mm

- Mappage du rack : Profilage de la résistance avant placage (tolérance de ± 5 mΩ)

Après la mise en œuvre d’anodes intelligentes et d’une cartographie de la conductivité en temps réel, nous avons éliminé la brûlure des bords sur plus de 200 lots de panneaux. La présence de dendrites a été réduite de 1,2 % à 0,07 % grâce à :

- Ajustement dynamique du courant toutes les 15 s

- Additifs tampons maintenant une couverture de tensioactif supérieure à 85 %

- Filtration continue de la solution (particules < 5 ppm)

Conclusion

Le nettoyage alcalin ciblé, le placage adaptatif et le contrôle dynamique du courant réduisent conjointement les défauts de cuivre de plus de 70 % – une avancée significative pour la fabrication de circuits imprimés haute fiabilité.

[^1] : Comprendre les causes d’une répartition inégale du cuivre peut vous aider à prévenir les défauts coûteux dans vos projets de circuits imprimés.

[^2] : Étudier l’impact des microvias remplis de vides peut améliorer vos connaissances sur la fiabilité des circuits imprimés et optimiser vos conceptions.

[^3] : En savoir plus sur la croissance dendritique peut vous aider à mettre en œuvre des stratégies efficaces pour éviter ce défaut de placage courant.

[^4] : Les contaminants organiques peuvent avoir un impact important sur la qualité des circuits imprimés. Pour en savoir plus sur leurs effets et les stratégies d’atténuation, consultez cette ressource.

[^5]: La modulation adaptative de la forme d'onde peut améliorer considérablement les processus de placage des PCB. Découvrez ses avantages et ses applications grâce à ce lien informatif.

[^6]: L'étude de la croissance dendritique peut fournir des informations sur l'amélioration de la fiabilité des PCB et la réduction des pannes coûteuses.

[^7]: La compréhension du rôle de la densité de courant est essentielle pour prévenir la brûlure du cuivre et garantir la fiabilité de la fabrication des PCB.