Comprendre le vol de cuivre

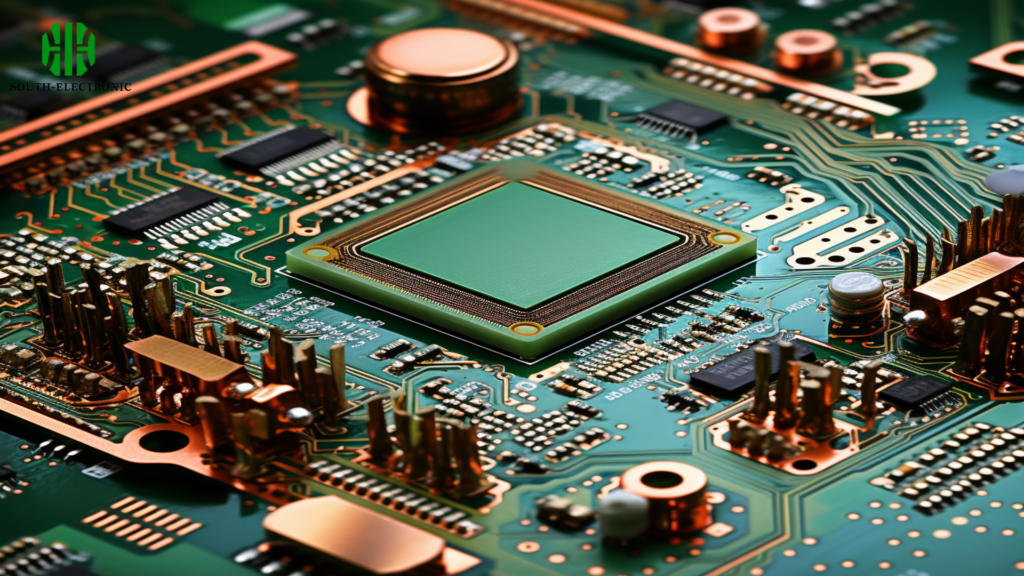

À la base, le vol de cuivre aide à équilibrer la répartition du cuivre sur le PCB. Au cours du processus de fabrication, en particulier lors de la phase de gravure, une répartition inégale du cuivre peut entraîner des problèmes tels que des vitesses de gravure inégales. Ce déséquilibre peut entraîner une gravure excessive des zones de cuivre les plus fines, ce qui pourrait endommager les modèles de circuit prévus. En ajoutant des zones de cuivre non fonctionnelles ou « voleurs » pour équilibrer le poids du cuivre dans tous les domaines, les fabricants peuvent garantir un processus de gravure plus uniforme, protégeant ainsi l’intégrité des circuits.

Avantages du vol de cuivre

- Interférences électromagnétiques réduites (EMI) : en ajoutant des zones de cuivre uniformément sur le PCB, les concepteurs peuvent minimiser les zones de boucle entre l’alimentation et les plans ou traces de masse. Cette réduction de la zone de boucle peut diminuer le potentiel d’interférence électromagnétique, car des zones de boucle plus grandes peuvent agir comme des antennes émettant ou recevant un rayonnement électromagnétique indésirable.

- Uniformité de placage améliorée : le vol de cuivre aide à obtenir une galvanoplastie uniforme sur le PCB en équilibrant la distribution du cuivre. En minimisant les variations d’épaisseur de placage, le vol de cuivre garantit que toutes les zones du PCB, y compris les régions à haute et faible densité, reçoivent une quantité uniforme de cuivre pendant le processus de placage.

- Problèmes de gravure réduits : en l’absence de vol de cuivre, les zones contenant moins de cuivre peuvent se graver plus rapidement que celles contenant plus de cuivre, ce qui pourrait entraîner une gravure excessive et des dommages aux modèles de circuits prévus.

- Performances électriques améliorées : dans certains cas, le vol de cuivre stratégiquement placé peut également contribuer aux performances électriques du PCB. En facilitant une distribution plus uniforme du cuivre, il contribue à maintenir une impédance constante dans tous les domaines.

- Dissipation thermique accrue : le cuivre supplémentaire fourni par les zones de vol peut aider à répartir la chaleur plus uniformément sur le PCB. Bien qu’elle ne constitue pas directement une amélioration des performances électriques, la distribution thermique améliorée grâce au vol de cuivre profite indirectement aux performances électriques.

- Déformation réduite de la carte : pendant le processus de fabrication des PCB, en particulier pendant le laminage et le soudage, une répartition inégale du cuivre peut entraîner une déformation de la carte en raison de la dilatation thermique différentielle. La déformation peut entraîner des problèmes d’assemblage et des problèmes de fiabilité dans le produit final. Le vol de cuivre ajoute de la masse et de la stabilité thermique, réduisant ainsi le risque de déformation.

- Intégrité du plan de masse : dans les PCB où des plans de masse sont utilisés, le vol de cuivre peut aider à maintenir l’intégrité du plan de masse en garantissant qu’il reste contigu et équilibré.

- Rendement de fabrication amélioré : en résolvant les problèmes liés au placage, à la gravure, aux performances électriques et à la gestion thermique, le vol de cuivre peut conduire à un rendement plus élevé dans la fabrication de PCB.

Le vol de cuivre implique des opérations de placage spécifiques

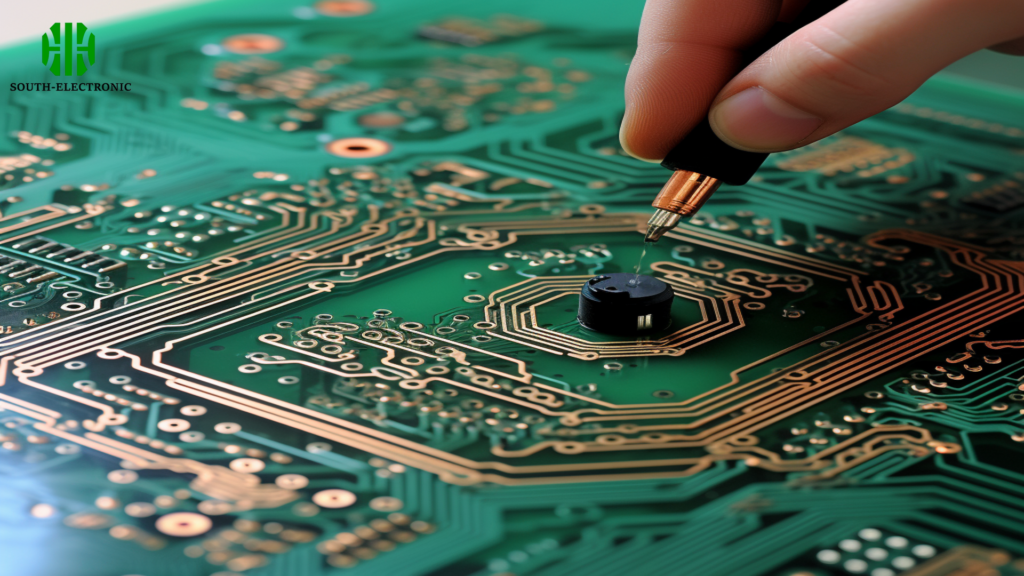

- Préparation et nettoyage :

Avant qu’un vol de cuivre puisse être ajouté, le PCB subit un nettoyage approfondi pour éliminer tout contaminant, huile ou débris qui pourraient interférer avec le processus de placage. - Dépôt de cuivre autocatalytique :

Cette étape initiale de placage consiste à déposer une fine couche de cuivre sur toute la surface du PCB, y compris les parois des trous. Pour les cartes intégrant un vol de cuivre, cette étape garantit que les zones de vol sont également couvertes, facilitant ainsi une distribution uniforme du courant pendant l’étape de galvanoplastie. - Placage de motif :

À ce stade, les modèles de circuits réels et les zones de vol de cuivre sont galvanisés. Les zones exposées sont développées, laissant la couche de cuivre de base et de cuivre autocatalytique exposée dans les zones de motif et de vol. Ces zones exposées sont ensuite galvanisées avec du cuivre supplémentaire pour obtenir l’épaisseur requise. Les zones de vol de cuivre sont stratégiquement placées pour garantir un placage équilibré à tous les niveaux. - Placage du panneau :

Le placage des panneaux peut suivre ou précéder le placage du motif, en fonction du flux de processus spécifique. Dans le placage de panneaux, une couche supplémentaire de cuivre est plaquée sur toute la surface du panneau, y compris les zones de vol. - Gravure:

Une fois l’épaisseur de cuivre nécessaire atteinte, la résine photosensible restante est retirée et le cuivre indésirable (qui n’est pas protégé par la résine photosensible pendant les processus de placage) est éliminé par gravure. Cette étape définit les modèles de circuit finaux et laisse le vol de cuivre en place comme prévu. - Finition:

La dernière étape consiste à appliquer une finition de surface sur le PCB pour protéger les surfaces de cuivre exposées, y compris les zones de vol, de l’oxydation et pour garantir la soudabilité. Les finitions courantes incluent HASL (Hot Air Solder Leveling), ENIG (Electroless Nickel Immersion Gold) et OSP (Organic Solderability Preservatifs).

Grâce à ces opérations de placage, le vol de cuivre contribue à la répartition uniforme du cuivre sur le PCB, atténuant les problèmes liés à une épaisseur de placage inégale et améliorant les performances électriques globales de la carte.

Conclusion

Le vol de cuivre témoigne du savoir-faire méticuleux derrière la conception et la fabrication des PCB. Le vol de cuivre est au cœur de la conception et de la fabrication innovantes de PCB, comblant le fossé entre performances électriques optimales et précision de fabrication. En intégrant des zones de cuivre non fonctionnelles dans les configurations de circuits imprimés, les concepteurs et les fabricants peuvent relever une myriade de défis, depuis la gravure et le placage inégaux jusqu’au déséquilibre thermique et aux interférences électromagnétiques.