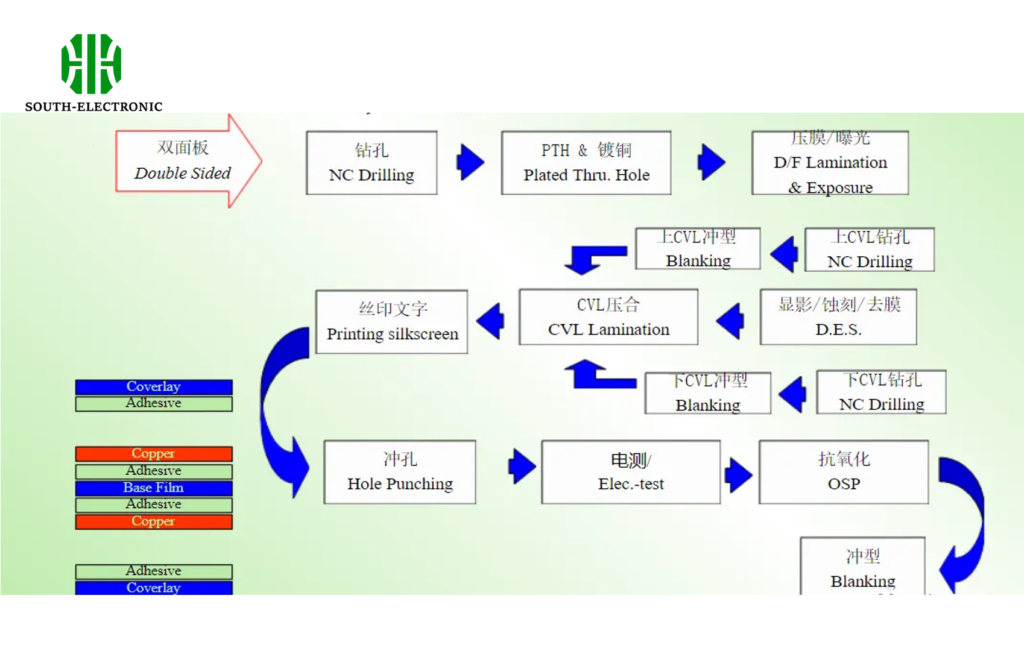

Vous êtes-vous déjà demandé comment l’électronique flexible obtient ses circuits complexes ? La fabrication de FPC double face en est la clé.

Les principaux processus incluent la découpe du matériau, le perçage, la métallisation des trous, le nettoyage de surface et le revêtement de réserve pour une formation précise du circuit.

Laissez-moi vous expliquer chaque étape pour comprendre son importance et comment elle contribue à la fiabilité du produit final.

Découpe du matériau FPC ?

Commencer par la découpe du matériau peut sembler simple, mais c’est un facteur décisif pour la qualité d’un FPC. J’ai déjà vu un lot ruiné par une découpe incorrecte.

La fabrication de FPC double face commence par la découpe de stratifiés cuivrés flexibles, à l’aide de cisailles manuelles pour les petites séries ou de découpeuses automatiques pour les grandes séries.

Tout d’abord, le matériau est fragile : même une petite rayure peut entraîner des défaillances ultérieures. Pour les petites quantités, j’utilise des cisailles manuelles ou des découpeuses à rouleaux, qui fonctionnent bien, mais nécessitent une manipulation délicate. Pour la production de masse, les découpeuses automatiques sont indispensables. Ces machines atteignent une précision de ±0,33 mm et empilent les matériaux proprement et sans plis. Les modèles plus récents utilisent même des capteurs optiques pour aligner les découpes sur les motifs gravés, mais les bordures ne peuvent pas être utilisées pour un positionnement ultérieur. Voici un aperçu :

| Méthode de découpe | Précision | Convient pour | Principaux avantages |

|---|---|---|---|

| Cisailles manuelles | ±0,5 mm | Petites séries | Faible coût, portable |

| Découpeuse automatique | ±0,33 mm | Grandes séries | Vitesse élevée, dommages minimes |

| Fraise à guidage optique | ±0,3 mm | Matériaux prégravés | Alignement basé sur des motifs |

Je me souviens d’un projet où nous avions essayé d’utiliser une fraise standard sur des stratifiés fins, mais cela provoquait un étirement excessif. Le passage à un modèle à rouleaux a immédiatement résolu le problème.

Perçage de trous traversants pour FPC double face ?

Percer de minuscules trous dans des cartes flexibles semble complexe, et c’est le cas. J’ai vu des équipes se débattre pour choisir la bonne méthode de perçage.

Les méthodes de perçage courantes incluent le perçage CNC, le poinçonnage et le perçage laser, chacune adaptée à des tailles et des volumes de trous différents.

Le perçage CNC est encore largement utilisé, mais il a ses limites. J’ai déjà superposé 10 feuilles et percé avec une plaque de support en aluminium, ce qui a bien fonctionné pour des trous de 0,5 mm. Mais pour les trous plus petits, les nouvelles technologies font leur apparition. Le perçage laser, comme les lasers excimères, peut réaliser des trous de 10 à 20 μm, bien que les résidus de carbone posent problème. Le poinçonnage a beaucoup évolué : de nouveaux moules permettent de percer des trous de 75 μm dans des substrats de 25 μm. Voici une comparaison :

| Méthode de perçage | Taille minimale du trou | Vitesse | Coût | Idéal pour |

|---|---|---|---|---|

| Perçage CNC | 0,3 mm | Moyenne | Faible | Lots moyens, trous plus grands |

| Poinçonnage | 50 μm | Élevée | Élevée | Production en série, trous uniformes |

| Laser excimère | 10 μm | Faible | Très élevée | Micro-trous, haute précision |

| Laser CO2 | 70 μm | Moyenne | Élevée | Trous isolants uniquement |

Le principal défi du perçage laser est le coût, mais pour les procédés TAB, sa vitesse dans les faibles largeurs est imbattable. Je me souviens d’un projet où nous avions besoin de trous de 80 μm : le laser CO2 était trop lent, nous sommes donc passés au poinçonnage et avons gagné des semaines.

Comment se déroule la métallisation des trous pour les FPC double face ?

La métallisation des trous relie les deux faces, mais les cartes flexibles nécessitent un soin particulier. J’ai déjà eu un lot avec un placage irrégulier, un cauchemar à réparer.

La métallisation des trous utilise des procédés similaires à ceux des circuits imprimés rigides, le placage direct remplaçant parfois le placage chimique.

L’essentiel est de fixer solidement la carte flexible. J’ai utilisé des fixations personnalisées pour maintenir la tension de la carte, sinon l’épaisseur du placage varie. Le placage direct (couche de carbone) gagne du terrain : il est plus rapide et plus écologique. En cas de sous-traitance, vérifiez si l’usine possède une expérience en circuits imprimés flexibles. Nous avons déjà envoyé des cartes à un atelier spécialisé dans les circuits imprimés rigides, et ils ont utilisé des fixations standard, ce qui a été désastreux. Voici un aperçu étape par étape :

- Prétraitement : Nettoyage des trous pour éliminer les débris.

- Activation : Catalyse des trous pour le placage.

- Placage : Cuivre autocatalytique pour recouvrir les trous, suivi d’un placage électrolytique.

- Inspection : Vérification de l’absence de vides ou de placage fin.

Les fixations sont importantes : nous utilisons désormais des cadres tendus avec des électrodes réglables. De plus, ne négligez jamais le prétraitement : même un infime résidu peut provoquer des ouvertures.

Pourquoi le nettoyage des surfaces en cuivre est-il essentiel dans les circuits imprimés flexibles ?

Des surfaces en cuivre sales empêchent la résine d’adhérer. Je l’ai appris à mes dépens lorsque la moitié de mon circuit s’est décollée pendant la gravure.

Le nettoyage prépare le cuivre à l’adhérence de la résine, par abrasion mécanique, nettoyage chimique, ou les deux, pour plus de précision.

Le nettoyage mécanique utilise des brosses en nylon, mais la pression est essentielle : une pression excessive étire le panneau. Je préfère deux brosses tournant contre le convoyeur, réglées pour un contact léger. Le nettoyage chimique élimine les oxydes et les huiles. Pour les lignes fines (moins de 100 µm), les deux méthodes combinées sont plus efficaces. Voici un aperçu :

| Méthode de nettoyage | Fonctionnement | Idéal pour | Risque |

|---|---|---|---|

| Mécanique (Brosse) | Abrase légèrement la surface | Toutes épaisseurs de cuivre | Surabrasion, étirement du panneau |

| Chimique (Gravure acide) | Dissout les oxydes | Élimination des oxydes | Gravure irrégulière si non contrôlée |

| Combiné | Brosse + chimique | Graphiques de précision | Nécessite un contrôle minutieux du processus |

Lors d’un projet récent, nous avons omis le nettoyage pour gagner du temps et avons obtenu 40 % de défauts de gravure. Leçon apprise : ne jamais faire d’économies. La surface doit être micro-rugueuse pour une meilleure résistance à l’adhérence, sans exception.

Comment appliquer des revêtements de résine pour un circuit imprimé double face ?

Le choix de la bonne méthode de résine peut influencer la précision de votre circuit. J’ai essayé les trois et je connais leurs particularités.

Les méthodes d’application de résine sont la sérigraphie, le laminage par film sec et la résine photosensible liquide, chacune répondant à des besoins de précision différents.

La sérigraphie est économique pour les grandes séries, mais limitée à des lignes de 0,2 mm. Je l’ai utilisée une fois pour une simple carte : elle a parfaitement fonctionné, mais elle nécessitait des opérateurs qualifiés. Le film sec est ma solution de prédilection pour les lignes de 70 à 80 µm ; assurez-vous simplement qu’il soit flexible. Nous avons utilisé un film sec rigide sur une carte flexible, mais il s’est fissuré lors du pliage. La résine liquide est destinée aux lignes ultrafines (moins de 30 µm), mais le séchage est crucial. Voici une comparaison :

| Méthode | Largeur de ligne | Procédé | Coût | Idéal pour |

|---|---|---|---|---|

| Sérigraphie | 0,2-0,3 mm | Impression à l’encre humide, polymérisation | Faible | Circuits simples, volume élevé |

| Film sec | 30-80 μm | Laminage, exposition, développement | Moyen | Lignes de précision, volume modéré |

| Photorésine liquide | < 30 μm | Revêtement par centrifugation/pulvérisation, cuisson, exposition | Élevé | Motifs ultrafins, R&D |

Pour un projet de dispositif médical, nous avions besoin de lignes de 15 μm ; la résine liquide était la seule solution. L'étape de cuisson était délicate, mais atteindre la bonne température a donné des résultats parfaits.

Conclusion

La fabrication de circuits imprimés double face (FPC) nécessite des étapes minutieuses : découpe, perçage, placage, nettoyage et revêtement de résine, pour des circuits flexibles fiables.