Conception de PCB à Haute Fréquence

South-Electronic

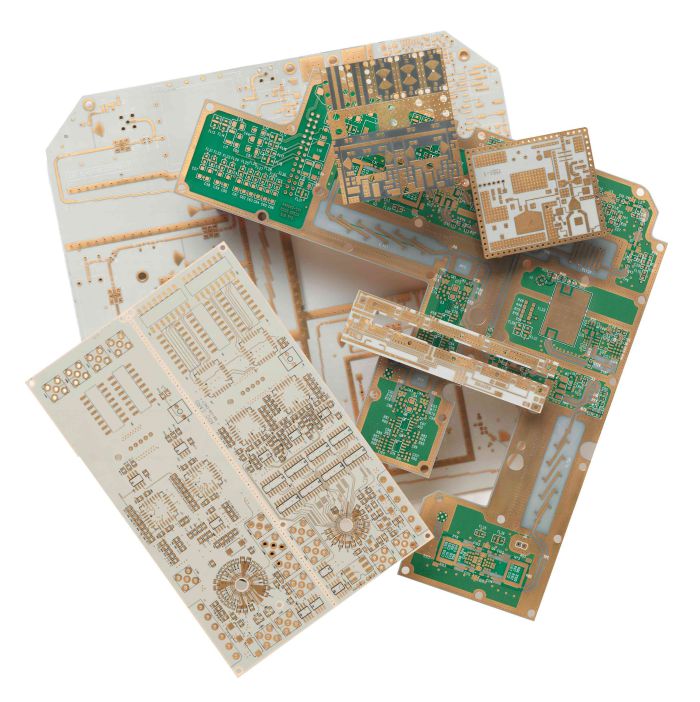

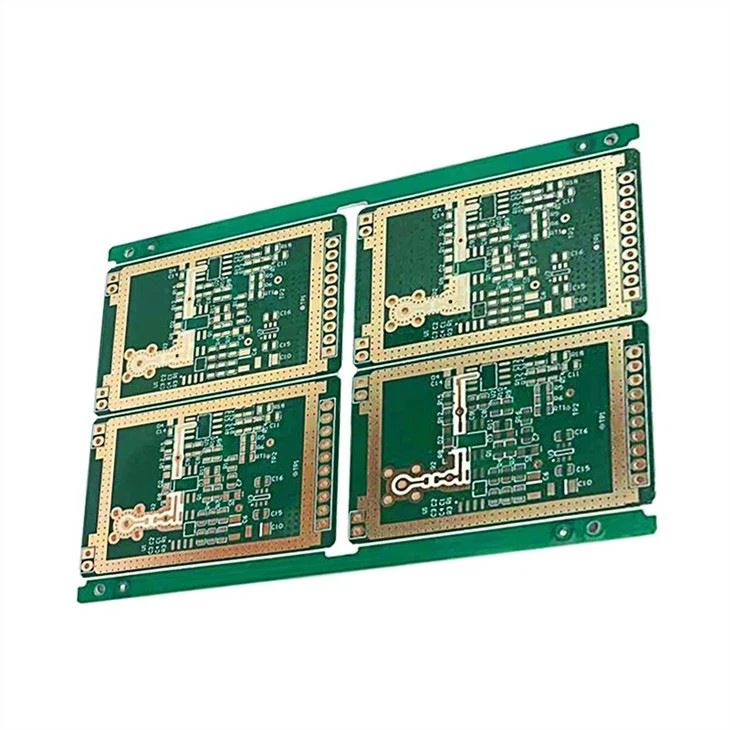

South-Electronic est votre source incontournable pour des PCB à haute fréquence de haute qualité, fiables et très appréciés. Profitez de notre service complet de conception de PCB à haute fréquence - de la conception à la réalisation, nous garantissons l'exactitude, la fiabilité et le respect strict des normes de l'industrie.

Pourquoi Choisir South-Electronic ?

-

Précision et Qualité

Chez South-Electronic, nous nous assurons de la précision et de la fiabilité de chaque PCB à haute fréquence que nous produisons, en garantissant que vos produits soient sans défauts et fonctionnent exactement comme prévu.

-

Personnalisation Flexible

Nous adaptons nos services à vos besoins spécifiques, que vous ayez besoin d'une assemble BGA simple, double face ou à plusieurs couches. Quels que soient vos besoins, vous pouvez adapter vos commandes avec flexibilité, tout en maintenant une qualité incompromissable.

-

Délai de Livraison Rapide

Nous comprenons que le temps est essentiel pour votre entreprise. C'est pourquoi nos lignes de production très efficaces vous permettent de recevoir vos commandes rapidement, vous aidant ainsi à respecter vos délais et à maintenir vos projets sur la bonne voie.

-

Équipe Expérimentée

Lorsque vous travaillez avec nous, vous êtes soutenu par une équipe ayant des années d'expérience dans l'assemblage de PCB. Vous bénéficierez de la confiance de travailler avec des professionnels qui comprennent votre secteur et savent répondre à vos besoins spécifiques.

-

Solution Tout-en-Un

De la conception initiale à l'assemblage final, nous nous occupons de chaque étape du processus. Avec nous, vous obtenez la commodité d'un partenaire de service complet qui peut gérer tous vos besoins en PCB de manière fluide, vous offrant ainsi la tranquillité d'esprit et simplifiant votre flux de travail.

-

Pas de Conditions d'Exigence Minimale de Commande

Vous avez la liberté de commander exactement ce dont vous avez besoin, quelle que soit la quantité. Même si ce n'est qu'une seule unité, nous sommes là pour répondre à vos exigences sans contraintes d'ordre minimum, vous donnant ainsi une flexibilité totale dans vos décisions d'achat.

Projets Liés Que Nous Avons Réalisés

Avis Clients

Questions Fréquentes

Questions les Plus Populaires

Envoyez-nous un message

Le Guide Complet pour la Conception de PCB à Haute Fréquence

Contenu

Chapitre 1

Introduction aux PCB à Haute Fréquence

Qu’est-ce que les PCB à Haute Fréquence ?

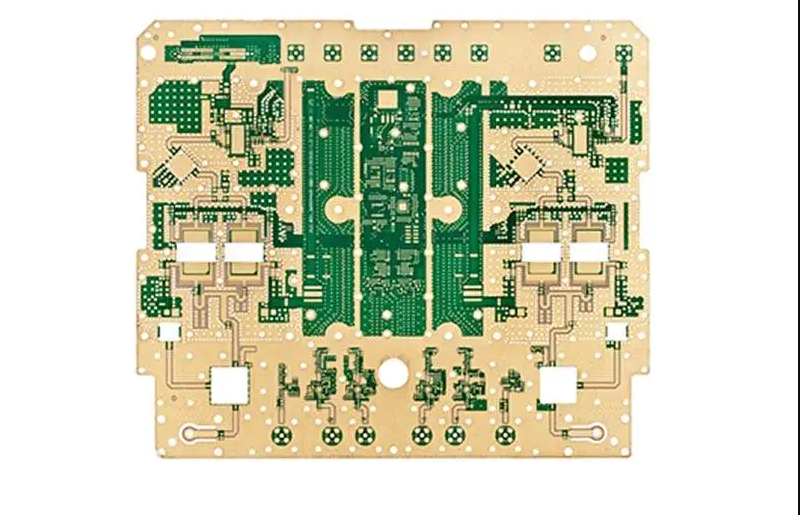

Les PCB à haute fréquence ne sont pas n’importe quel vieux circuit imprimé ; ils sont spécialement conçus pour exceller dans les environnements où la transmission rapide et fiable du signal est une nécessité. Ces cartes sont généralement fabriquées avec des matériaux qui ont une perte diélectrique faible, tels que FR-4 ou polytétrafluoroéthylène (PTFE), qui aident à maintenir l’intégrité du signal même à des vitesses élevées. Cela signifie qu’ils peuvent gérer la commutation rapide marche-arrêt des signaux numériques et la transmission sans faille des signaux analogiques entre divers appareils électroniques.

Pourquoi les PCB à Haute Fréquence sont-ils si Importants ?

Dans le monde d’aujourd’hui dominé par la technologie, l’importance des PCB à haute fréquence ne peut pas être surestimée. Ils sont la colonne vertébrale de nombreuses applications dont vous dépendez chaque jour. Des systèmes WiFi et GPS de votre smartphone aux systèmes plus complexes tels que le radar et les communications par satellite, ces PCB assurent que les appareils fonctionnent avec la précision et la vitesse requises dans un âge numérique à haut risque.

De plus, à mesure que la demande de dispositifs électroniques plus rapides et plus fiables continue de croître, le rôle des PCB à haute fréquence devient encore plus crucial. Ils sont essentiels à l’innovation dans les télécommunications, la défense, l’aérospatiale et les électroniques grand public, où ils contribuent aux progrès de la technologie qui repoussent les limites de ce qui est possible.

En choisissant des PCB à haute fréquence, vous n’optez pas seulement pour des performances électroniques supérieures ; vous investissez également dans l’avenir de la technologie. Ces PCB se trouvent à la pointe de l’électronique moderne, impulsant les progrès dans de nombreuses industries en permettant une communication électronique plus rapide, plus fiable et plus efficace. Que vous développiez des électroniques grand public de pointe ou des systèmes aérospatiaux sophistiqués, les PCB à haute fréquence offrent les capacités dont vous avez besoin pour réussir dans le paysage technologique rapide d’aujourd’hui.

Chapitre 2

Matériaux et substrats pour les PCB à haute fréquence

Lorsque vous vous lancez dans la conception de PCB à haute fréquence, le choix des matériaux et des substrats devient critique. Les performances de vos PCB à haute fréquence dépendent de ces composants fondamentaux. La sélection des bons matériaux ne consiste pas seulement à assurer la fonctionnalité ; il s’agit de maximiser l’efficacité, l’intégrité des signaux et les performances globales de vos appareils électroniques.

Quels matériaux sont utilisés dans les PCB à haute fréquence ?

Les PCB à haute fréquence nécessitent des matériaux ayant des propriétés électriques exceptionnelles pour gérer la propagation des signaux rapides sans pertes significatives. Voici quelques-uns des matériaux les plus couramment utilisés dans les PCB à haute fréquence :

- PTFE (Polytétrafluoroéthylène) : connu sous des noms de marque tels que Teflon®, le PTFE est connu pour son faible constanté diélectrique et son faible facteur de dissipation, qui sont importants pour une perte de signal minimale à haute fréquence. C’est le matériau incontournable pour les applications qui nécessitent des performances micro-ondes supérieures.

- FR-4 : Bien que le FR-4 standard soit un matériau courant pour les applications à basse fréquence, des grades FR-4 haute performance sont disponibles qui offrent des propriétés diélectriques améliorées pour des applications à fréquence modérément élevée. Cela fait du FR-4 une option rentable lorsque des performances extrêmes ne sont pas requises.

- Matériaux Rogers : ces substrats sont spécifiquement conçus pour les PCB à haute fréquence. Les matériaux Rogers tels que RO4003C et RO4350B offrent des pertes diélectriques plus faibles, un meilleur contrôle d’impédance et des performances thermiques, ce qui les rend idéaux pour les applications exigeantes dans les secteurs aérospatial, des télécommunications et automobile.

- Laminés remplis de céramique : ces substrats incorporent des charges céramiques pour améliorer la conductivité thermique et réduire la dilatation thermique, ce qui est important pour maintenir l’intégrité structurelle et la cohérence des performances des PCB à haute fréquence.

Comment ces matériaux affectent-ils l’intégrité des signaux et les performances ?

Le choix du matériau de substrat affecte directement l’intégrité des signaux de vos PCB à haute fréquence de plusieurs manières :

- Constante diélectrique (Dk) : une constante diélectrique plus faible contribue à réduire le retard du signal. Des matériaux comme le PTFE ont une constante diélectrique plus faible, ce qui est préférable pour la transmission de signaux à haute fréquence car cela permet une vitesse de signal plus rapide avec moins de variabilité d’impédance.

- Facteur de dissipation : également connu sous le nom de tangente de perte, ce facteur mesure la quantité d’énergie électromagnétique perdue en raison des propriétés inhérentes du matériau de substrat. Les matériaux à faible facteur de dissipation, tels que Rogers et PTFE, sont importants pour minimiser les pertes d’énergie dans les applications à haute fréquence.

- Gestion thermique : les opérations à haute fréquence peuvent générer une quantité importante de chaleur. Des matériaux comme les laminés remplis de céramique sont importants car ils dissipent la chaleur de manière plus efficace, préservant l’intégrité du circuit et ses performances dans le temps.

- Stabilité dimensionnelle : des matériaux tels que Rogers et les laminés chargés de céramique présentent une stabilité dimensionnelle supérieure sous contrainte thermique, ce qui est important pour maintenir des tolérances étroites dans les circuits à haute fréquence.

Choisir les bons matériaux pour vos PCB à haute fréquence ne consiste pas seulement à répondre aux exigences minimales ; il s’agit d’améliorer les performances et la fiabilité de votre produit final. Chaque matériau apporte ses propres propriétés qui peuvent soit amplifier, soit entraver l’efficacité de vos conceptions de PCB à haute fréquence, influençant tout, desde la vitesse et la clarté du signal jusqu’à la gestion thermique et la stabilité mécanique. Par conséquent, la compréhension et la sélection du substrat optimal constituent une décision cruciale qui peut définir le succès de vos applications électroniques à haute fréquence.

Chapitre 3

Considérations de conception pour les PCB à haute fréquence

Concevoir des PCB à haute fréquence est un art qui combine une ingénierie avancée avec une exécution de précision. Lorsque vous entrez dans le monde de la conception de PCB à haute fréquence, chaque décision que vous prenez, de la disposition au choix des matériaux, a un impact sur les performances et la fiabilité du produit final. Plongeons dans les facteurs de conception clés et les techniques qui sont essentiels pour optimiser les applications à haute fréquence.

Facteurs de conception clés pour les PCB à haute fréquence

- Sélection des matériaux : Comme nous l’avons discuté, le choix des matériaux est fondamental. Pour les applications à haute fréquence, vous avez besoin de matériaux avec des constantes diélectriques faibles et des tangentes de perte faibles pour améliorer l’intégrité du signal. Des matériaux tels que le PTFE (Téflon), Rogers et les laminés remplis de céramique devraient figurer en tête de votre liste. Ces matériaux ne soutiennent pas seulement les fréquences plus élevées, mais minimisent également les pertes de signal, fournissant une base robuste pour vos conceptions.

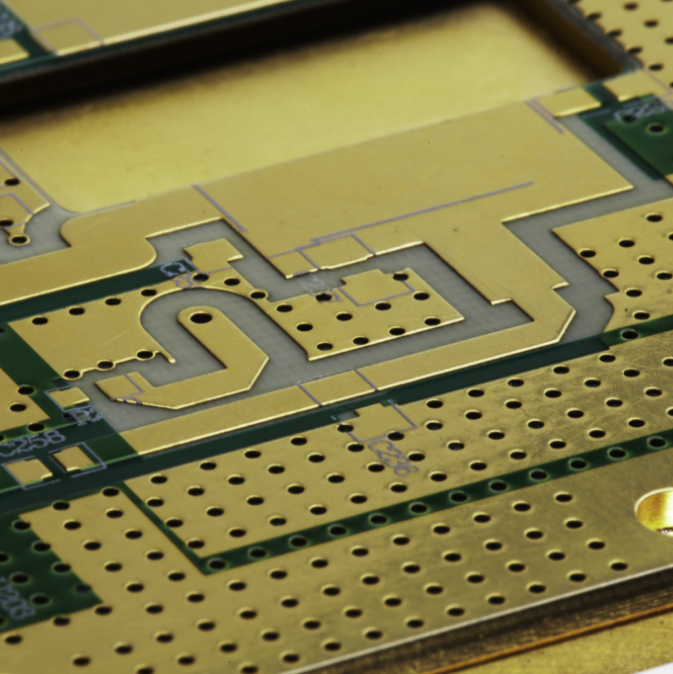

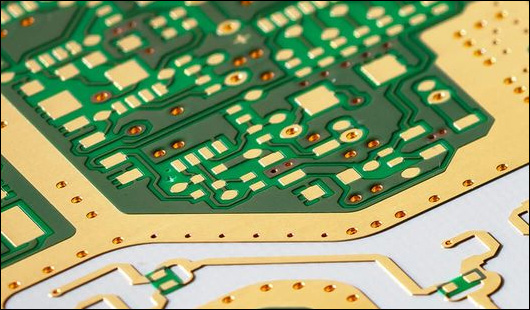

- Contrôle de l’impédance : Dans les PCB à haute fréquence, contrôler l’impédance est crucial pour prévenir les réflexions de signal et les pertes de transmission. Cela implique des calculs et des ajustements précis de la largeur et de l’espacement des traces, en fonction des propriétés diélectriques du substrat. La réalisation d’une impédance constante nécessite des pratiques de conception méticuleuses et souvent une collaboration avec les fournisseurs de matériaux pour garantir que les spécifications soient respectées.

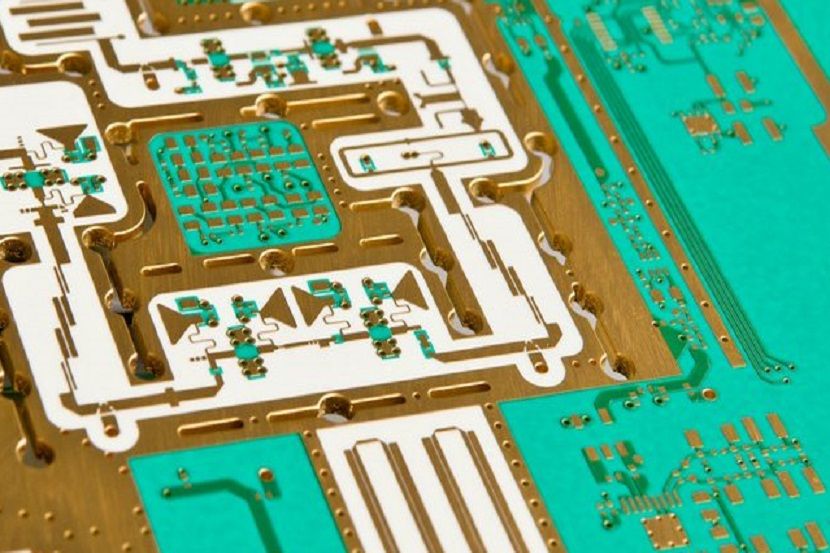

- Géométrie de la trace : La forme et la disposition des traces affectent considérablement les performances. Utilisez des traces lisses et courbes au lieu de traces angulaires pour minimiser la réflexion du signal et le brouillage. De plus, l’épaisseur de la trace doit être optimisée pour équilibrer la résistance, l’inductance et la capacitance, essentielles pour maintenir l’intégrité du signal à haute fréquence.

Techniques pour minimiser les pertes de signal et améliorer la fiabilité

- Utilisation de plans de masse : La mise en œuvre de plans de masse solides sous les couches de signal peut réduire considérablement les interférences électromagnétiques (EMI) et fournir un niveau de tension de référence stable, essentiel pour maintenir l’intégrité du signal. Les plans de masse aident également à la dissipation de la chaleur, ajoutant à la fiabilité globale du PCB.

- Blindage et traces de garde : Pour protéger davantage contre les EMI et les bruits externes, envisagez d’utiliser des techniques de blindage. Le blindage métallique peut être incorporé au-dessus des zones sensibles du PCB. De plus, des traces de garde avec des vias connectées à la terre peuvent être utilisées autour des traces à haute fréquence pour les isoler des autres composants du circuit.

- Gestion thermique : Les fréquences élevées peuvent entraîner des charges thermiques accrues, il est donc crucial de gérer efficacement la chaleur. Conceptionnez des PCB avec des pads de soulagement thermique et des dissipateurs de chaleur si nécessaire. De plus, la sélection de matériaux avec une bonne conductivité thermique peut aider à dissiper la chaleur de manière plus efficace, préservant l’intégrité et la durée de vie du circuit.

- Conception des vias : Dans les PCB à haute fréquence, la conception des vias joue un rôle essentiel. Utilisez des vias aveugles et enfouies pour réduire le chemin de transmission du signal, minimisant ainsi la dégradation du signal. Le placement et la taille des vias doivent être soigneusement planifiés pour éviter les discontinuités d’impédance.

- Placement des composants : Le placement stratégique des composants est essentiel pour minimiser les longueurs de chemin pour les signaux critiques, réduisant ainsi les opportunités de perte de signal et d’interférence. Les composants doivent être disposés pour optimiser le flux de signal et minimiser le croisement des chemins à haute fréquence, qui peuvent introduire du bruit et des pertes.

- Tests et prototypage : Prototyppez toujours vos conceptions avant la production complète. Les tests de vos prototypes vous permettent d’identifier et de rectifier les problèmes liés à l’intégrité du signal et à la fonctionnalité. Cette étape est cruciale pour garantir que votre conception non seulement répond aux spécifications souhaitées, mais fonctionne également de manière fiable dans les applications du monde réel.

En tenant soigneusement compte de ces facteurs de conception et en employant ces techniques, vous pouvez considérablement améliorer les performances et la fiabilité de vos PCB à haute fréquence. Chaque décision dans le processus de conception est une étape vers la réalisation d’un produit qui non seulement répond, mais dépasse les exigences rigoureuses des applications à haute fréquence.

Chapitre 4

Intégrité et gestion des signaux

Lorsque vous concevez des PCB à haute fréquence, vous êtes confronté au défi de maintenir l’intégrité des signaux. L’intégrité des signaux est la vie de vos appareils électroniques. C’est ce qui garantit que les signaux que vous envoyez à travers votre PCB ne sont pas distordus ou perturbés. À mesure que vous passez à des fréquences plus élevées, l’intégrité des signaux devient encore plus importante et plus difficile à gérer. Parlons des défis et des meilleures pratiques pour maintenir l’intégrité des signaux afin que vos appareils fonctionnent comme ils le devraient.

Défis pour maintenir l’intégrité des signaux à haute fréquence

- Atténuation des signaux : à mesure que la fréquence augmente, la perte de signal devient plus prononcée en raison des propriétés inhérentes aux matériaux et à la conception de la PCB. Cela peut entraîner des signaux plus faibles à l’extrémité réceptrice, affectant les performances globales de votre appareil électronique.

- Réflexion et diaphonie : un accord d’impédance incorrect et des traces trop rapprochées peuvent entraîner une réflexion des signaux et une diaphonie entre les canaux. Ces phénomènes non seulement dégradent la qualité du signal, mais peuvent également provoquer une corruption des données et une perte d’informations.

- Interférence électromagnétique (EMI) : les circuits à haute fréquence sont plus sensibles aux sources de bruit externes et internes, qui peuvent induire des signaux indésirables et perturber les opérations normales. La gestion de l’EMI est cruciale pour maintenir l’intégrité de vos signaux à haute fréquence.

Solutions et meilleures pratiques pour gérer l’intégrité des signaux

- Sélection soigneuse des matériaux : choisir le bon matériau de substrat est votre première ligne de défense pour assurer l’intégrité des signaux. Les matériaux à constantes diélectriques faibles et à facteurs de dissipation faibles, tels que les substrats PTFE ou Rogers, sont idéaux car ils minimisent la perte de signal et supportent la transmission de signaux à haute vitesse.

- Contrôle de l’impédance : maintenir une impédance uniforme dans toute votre PCB est crucial. Cela implique de concevoir des géométries de traces et d’utiliser des matériaux diélectriques contrôlés pour faire correspondre l’impédance de la source et de la charge. Utilisez des calculateurs d’impédance et des logiciels de simulation pour modéliser et ajuster vos conceptions pour des performances optimales.

- Routing de trace stratégique : minimisez la diaphonie et la réflexion en routant les signaux à haute fréquence critiques sur des couches séparées ou en utilisant des traces blindées. Employez la signalisation différentielle lorsque cela est possible, car elle aide à annuler le bruit et améliore l’intégrité des signaux.

- Utilisation de plans de masse : incorporez des plans de masse solides et continus dans votre conception de PCB. Les plans de masse réduisent la surface de la boucle et fournissent un chemin de retour pour le courant, atténuant considérablement le risque d’EMI et de réflexion des signaux.

- Découplage et filtrage : placez des condensateurs de découplage à proximité des broches d’alimentation des composants actifs pour stabiliser les fluctuations d’alimentation et réduire le bruit. En outre, utilisez des techniques de filtrage pour éliminer les composants de signaux à haute fréquence indésirables de vos signaux.

- Tests et simulation avancés : utilisez des outils de simulation avancés pour prédire et analyser le comportement des signaux avant la prototypage physique. Les simulations peuvent aider à identifier les problèmes potentiels tels que les effets EMI, les discordances d’impédance et les réflexions de signaux, vous permettant d’apporter les ajustements nécessaires tôt dans le processus de conception.

- Examens réguliers et conception itérative : adoptez une pratique d’examens de conception réguliers et d’améliorations itératives. L’évaluation de votre conception à différents stades vous permet d’identifier et de rectifier les problèmes liés à l’intégrité des signaux, améliorant la fiabilité et les performances du produit final.

En comprenant ces défis et en mettant en œuvre ces meilleures pratiques, vous pouvez améliorer considérablement l’intégrité des signaux de vos conceptions de PCB à haute fréquence. N’oubliez pas que chaque décision de conception que vous prenez – de la sélection des matériaux au routage des traces – affecte la façon dont votre produit fonctionne dans les applications du monde réel. Assurer une intégrité des signaux immaculée ne consiste pas seulement à respecter les spécifications techniques ; c’est livrer un produit qui se distingue par sa fiabilité et ses performances supérieures.

Chapitre 5

Empilement et configuration des couches

Lorsque vous entrez dans la conception de PCB à haute fréquence, vous devez comprendre à quel point l’empilement et la configuration des couches sont importants. La façon dont vous empilez et configurez les couches de votre PCB n’affecte pas seulement le processus de fabrication, mais également les performances du produit final. Examinons comment des configurations d’empilement de couches efficaces peuvent optimiser vos PCB à haute fréquence et les avantages qu’elles apportent.

Pourquoi l’empilement des couches est-il important ?

L’empilement des couches fait référence à l’arrangement des couches de cuivre et d’isolant dans un PCB. Dans les applications à haute fréquence, cette configuration est importante car elle affecte tout, desde l’intégrité du signal et le contrôle de l’impédance jusqu’à la gestion thermique et au blindage des interférences électromagnétiques (EMI). Un empilement de couches optimisé garantit que les signaux à haute fréquence voyagent avec une perte et une interférence minimales, ce qui en fait un élément essentiel de la conception de PCB réussie.

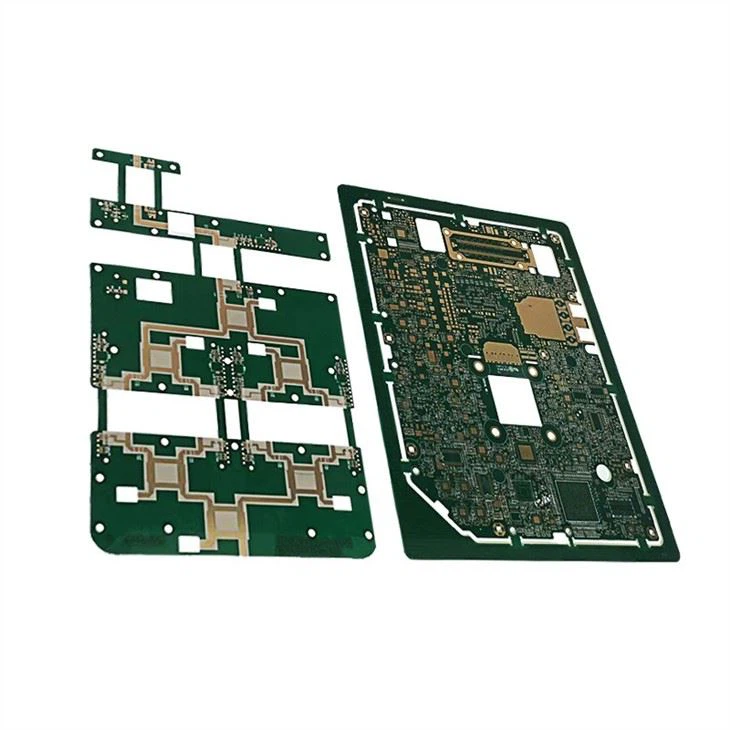

Explorer des configurations d’empilement de couches efficaces

- Empilement multicouche standard : il s’agit d’une configuration courante qui alterne les plans de signal et de masse. Pour les PCB à haute fréquence, il est important d’avoir des couches de signal étroitement couplées aux couches de masse pour minimiser les aires de boucle de signal et réduire le risque d’EMI. Cela aide à maintenir la transmission de votre signal propre et améliore la compatibilité électromagnétique (EMC) globale.

- Empilement symétrique : un empilement symétrique peut être particulièrement utile dans les conceptions à haute fréquence. Cette configuration reflète l’arrangement des couches autour d’un noyau central, ce qui aide à équilibrer la structure globale du PCB, à réduire les déformations pendant la fabrication et à maintenir des performances électriques constantes dans toute la carte.

- Empilement à interconnexion de haute densité (HDI) : la technologie HDI utilise des espaces et des lignes plus fins, des vias plus petits et un placement de composants plus dense. Pour les applications à haute fréquence, les empilements HDI peuvent réduire considérablement les longueurs de chemin de signal, améliorant ainsi l’intégrité du signal et réduisant les parasites. De plus, HDI permet des conceptions plus compactes, ce qui est important dans les appareils électroniques modernes à espace restreint.

Avantages des différentes méthodes d’empilement

- Contrôle amélioré de l’impédance : avec des empilements de couches soigneusement planifiés, vous pouvez atteindre un contrôle précis de l’impédance, ce qui est important pour la transmission de signaux à haute fréquence. En configurant l’épaisseur et l’espacement des couches de manière appropriée, vous pouvez maintenir des niveaux d’impédance constants dans tout le PCB, réduisant ainsi les réflexions et les pertes de signaux.

- Intégrité du signal améliorée : des empilements de couches efficaces réduisent la probabilité de parasites et d’atténuation des signaux. En séparant les couches de signal à haute vitesse des sources potentielles de bruit et en utilisant des plans de masse comme écrans, vous garantissez que vos signaux restent forts et clairs le long de leurs chemins de transmission.

- Gestion thermique améliorée : l’empilement peut affecter la façon dont la chaleur est distribuée et dissipée dans tout le PCB. En plaçant stratégiquement des couches thermiques ou des couches de dissipateur de chaleur, vous pouvez gérer la chaleur générée par les opérations à haute fréquence, protégeant ainsi les composants sensibles et améliorant la fiabilité de la carte.

- Durabilité et fiabilité accrues : un empilement de couches bien planifié contribue à la stabilité physique du PCB. Il aide à gérer les contraintes mécaniques et réduit la probabilité de défaillances structurelles, telles que la délamination ou la fissuration, qui sont critiques dans les applications à haute fréquence où l’intégrité des matériaux est importante.

- Optimisation de l’espace disponible : en particulier dans les conceptions HDI, des configurations d’empilement efficaces vous permettent de tirer le meilleur parti de l’espace disponible sur le PCB. Cela est important lorsque vous devez intégrer plus de fonctionnalités dans des appareils plus petits, ce qui est une exigence courante dans les applications hautes technologies d’aujourd’hui.

En maîtrisant l’art de l’empilement et de la configuration des couches, vous améliorez non seulement les performances et la fiabilité de vos PCB à haute fréquence, mais vous ouvrez également la voie à des innovations qui répondent aux exigences du paysage technologique de demain. N’oubliez pas que chaque couche dans votre empilement joue un rôle critique et que la compréhension de la façon de les configurer efficacement peut être la clé pour débloquer le plein potentiel de vos conceptions à haute fréquence.

Chapitre 6

Impedance Control and Matching

Lorsque vous vous aventurer dans le domaine de la conception de PCB à haute fréquence, l’un des aspects les plus critiques à maîtriser est le contrôle et l’adaptation d’impédance. Ce n’est pas seulement une nécessité technique, c’est l’élément clé qui garantit que votre PCB fonctionne de manière optimale, empêchant la dégradation du signal et assurant une communication fiable entre les composants. Plongeons dans les raisons pour lesquelles le contrôle d’impédance est si crucial et comment vous pouvez atteindre et maintenir une adaptation d’impédance parfaite sur votre PCB.

Pourquoi le contrôle d’impédance est-il crucial dans les PCB à haute fréquence ?

Le contrôle d’impédance est essentiel car il affecte directement l’intégrité et les performances des signaux qui traversent votre PCB. Dans les applications à haute fréquence, toute erreur d’impédance peut entraîner des réflexions de signal, des ondes stationnaires et une perte d’intégrité de signal, ce qui peut dégrader les performances de votre système entier. Un contrôle d’impédance efficace garantit que les signaux électriques se propagent sans interruptions, fournissant des performances cohérentes et minimisant la perte de signal.

Méthodes pour atteindre et maintenir l’adaptation d’impédance

Sélection des matériaux : Le voyage vers un contrôle d’impédance parfait commence par la sélection des bons matériaux. Vous avez besoin de substrats avec des propriétés diélectriques cohérentes pour garantir des niveaux d’impédance uniformes sur toute la carte. Des matériaux comme le FR-4, Rogers et Teflon sont des choix populaires en raison de leurs constantes diélectriques stables et de leurs tangentes de perte, qui sont essentielles pour maintenir l’intégrité d’impédance à des fréquences élevées.

Conception de la géométrie de la piste : Les dimensions et la disposition de vos pistes de PCB jouent un rôle crucial dans le contrôle d’impédance. Pour adapter l’impédance, vous devez concevoir soigneusement la largeur, l’épaisseur et l’espacement des pistes en fonction des propriétés diélectriques de votre substrat et de la valeur d’impédance cible. Des outils tels que les calculateurs d’impédance et les logiciels de résolution de champ peuvent vous aider à modéliser et à optimiser ces paramètres de manière efficace.

Utilisation des plans de masse et d’alimentation : La mise en œuvre de plans de masse et d’alimentation continus sous les couches de signal peut améliorer de manière significative la stabilité d’impédance. Ces plans ne fournissent pas seulement un point de référence solide pour les signaux, mais aident également à réduire les interférences électromagnétiques et le couplage, stabilisant ainsi l’impédance.

Configuration de la pile : Une pile de couches optimisée peut contribuer à maintenir une impédance cohérente sur toute la carte de circuit imprimé. Assurez-vous que les couches de signal soient étroitement couplées avec les plans de masse et que la pile soit symétrique pour éviter toute variation d’impédance due aux contraintes physiques et thermiques lors de la fabrication et de l’exploitation de la carte de circuit imprimé.

Routing d’impédance contrôlée : Lors du routage de pistes à haute fréquence, maintenez une impédance cohérente en évitant les changements brusques de largeur ou de direction de piste, qui peuvent causer des discontinuités d’impédance. Des techniques telles que l’utilisation de pistes courbées au lieu d’angles et le maintien d’espacements de piste uniformes peuvent aider à préserver l’intégrité de l’impédance.

Techniques de terminaison : La terminaison appropriée des pistes est cruciale pour l’adaptation d’impédance, en particulier lorsque des signaux à haute fréquence sont concernés. Utilisez des techniques telles que la terminaison en série ou en parallèle pour adapter l’impédance aux extrémités des lignes de transmission, minimisant ainsi les réflexions et garantissant une transmission de signal fluide.

Tests et vérifications réguliers : Tout au long du processus de conception et de fabrication de la carte de circuit imprimé, testez et vérifiez régulièrement l’impédance à l’aide de la réflectométrie dans le domaine temporel (TDR) et d’autres techniques de mesure. Cela garantit que l’impédance reste dans les limites spécifiées et que tout problème est identifié et corrigé avant la production finale.

En appliquant soigneusement ces méthodes, vous assurez que chaque composant sur votre carte de circuit imprimé communique de manière efficace, sans les pièges des erreurs d’impédance. Cela n’améliore pas seulement les performances de votre carte de circuit imprimé à haute fréquence, mais renforce également la fiabilité et la durée de vie de votre dispositif électronique. Rappelez-vous que, dans le monde de l’électronique à haute fréquence, la précision du contrôle d’impédance n’est pas seulement une option, c’est une nécessité pour rester compétitif et atteindre l’excellence technologique.

Chapitre 7

Gestion thermique dans les PCB à haute fréquence

Lorsque vous vous lancez dans la conception de PCB à haute fréquence, la gestion de la chaleur devient un gros problème. À mesure que les fréquences augmentent, la densité de puissance augmente, et cela signifie que la température augmente. Cela peut affecter la fiabilité et les performances de vos appareils électroniques. Alors, discutons des défis et de la manière de les relever pour que vos PCB à haute fréquence fonctionnent comme vous le souhaitez.

Défis de la gestion de la chaleur dans les PCB à haute fréquence

Densité de puissance accrue : Les opérations à haute fréquence nécessitent souvent des composants qui consomment plus de puissance, ce qui entraîne une augmentation de la génération de chaleur par unité de surface. Cela peut créer des points chauds sur le PCB, qui sont préjudiciables aux composants électroniques et au substrat.

Sensibilité des composants : De nombreux composants à haute fréquence sont sensibles aux changements de température. Une chaleur excessive peut entraîner un vieillissement accéléré, une diminution des performances et même la défaillance de ces composants, compromettant la fonctionnalité globale de l’appareil.

<strong-limitations des matériaux : Les substrats et les matériaux utilisés dans les PCB à haute fréquence, tels que le PTFE ou les laminés haute performance, ont des caractéristiques thermiques spécifiques. Certains matériaux peuvent ne pas dissiper la chaleur de manière efficace, ce qui peut entraîner une accumulation de température et une augmentation des contraintes thermiques.

Dispositions compactes : À mesure que les tailles d’appareil diminuent et que la demande de produits électroniques plus compacts augmente, la densité de composants sur les PCB augmente. Cette disposition plus dense complique encore la dissipation efficace de la chaleur.

Stratégies de gestion thermique efficace

Sélection des matériaux : Commencez par sélectionner les bons matériaux de substrat qui répondent non seulement à vos exigences électriques mais également à vos besoins en conductivité thermique. Des matériaux comme les PCB à noyau métallique (MCPCB), qui comprennent une couche métallique (généralement en aluminium ou en cuivre) sous les pattes thermiques des composants critiques, peuvent aider de manière significative à la dissipation de la chaleur.

Vias thermiques : Mettez en œuvre des vias thermiques pour transférer efficacement la chaleur de la couche supérieure où les composants sont montés vers les couches inférieures ou vers le côté opposé du PCB, qui peut ensuite dissiper la chaleur de manière plus efficace. Ces vias agissent comme de petites canalisations de chaleur, répartissant la chaleur sur une plus grande surface pour réduire les points chauds.

Radiateurs et mécanismes de refroidissement : Attachez des radiateurs directement aux composants générant de la chaleur ou utilisez des mécanismes de refroidissement intégrés tels que des ventilateurs ou des systèmes de refroidissement liquide. Ceux-ci sont particulièrement utiles dans les applications à haute puissance où le refroidissement passif peut ne pas être suffisant.

Placement et optimisation de la disposition des composants : Planifiez soigneusement le placement des composants pour minimiser les couplages thermiques et éviter la création de points chauds. Laissez suffisamment d’espace entre les composants à haute puissance pour permettre une circulation d’air et une dissipation de la chaleur adéquates. Utilisez des outils de simulation pendant la phase de conception pour modéliser les performances thermiques et ajuster les dispositions en conséquence.

Pattes de soulagement thermique : Utilisez des pattes de soulagement thermique pour aider à gérer la connexion des composants générant de la chaleur aux plans de masse ou d’alimentation. Ces pattes peuvent empêcher le transfert excessif de chaleur à d’autres parties du PCB qui peuvent être sensibles aux changements de température.

Tests thermiques réguliers : Effectuez des tests thermiques pendant les phases de prototype et de fabrication pour comprendre comment votre PCB se comporte dans des conditions opérationnelles. Utilisez des caméras à infrarouge, des thermocouples et d’autres dispositifs de détection de température pour identifier les points chauds et les gradients thermiques, et affinez votre conception en fonction de ces résultats.

En intégrant ces stratégies dans votre processus de conception de PCB, vous pouvez gérer efficacement les défis thermiques posés par les opérations à haute fréquence. Une bonne gestion thermique non seulement améliore la durabilité et la fiabilité de vos PCB à haute fréquence, mais également assure que vos appareils fonctionnent dans des limites de température sûres, préservant la longévité et les performances de chaque composant sur la carte. N’oubliez pas qu’une gestion thermique efficace ne consiste pas seulement à maintenir les composants au frais ; c’est également à assurer que votre système entier fonctionne de manière harmonieuse à des températures optimales.

Chapitre 8

Testing et prototypage pour les PCB à haute fréquence

Lorsque vous développez des PCB à haute fréquence, les phases de testing et de prototypage ne sont pas seulement des étapes du processus – elles sont votre garantie de qualité et de fiabilité avant la production à grande échelle. Ces étapes vous permettent d’identifier les problèmes potentiels et d’optimiser votre conception, en veillant à ce que vos PCB répondent à la fois à vos normes et à celles de l’industrie. Plongeons dans les tests et les méthodes de prototypage essentiels pour les PCB à haute fréquence, en vous guidant sur la façon de rendre ces étapes un élément central de votre processus de conception.

Tests essentiels pour les PCB à haute fréquence

Test de réflectométrie dans le domaine temporel (TDR) : Ce test est essentiel pour mesurer les caractéristiques d’impédance de votre PCB. Le test TDR vous aide à détecter les discontinuités d’impédance qui peuvent causer des réflexions de signal, cruciales pour maintenir l’intégrité du signal à haute fréquence.

Tests d’intégrité du signal : Effectuez des tests pour analyser la qualité des signaux sur votre PCB. Cela inclut la mesure de paramètres tels que les temps de montée et de descente, le jitter et les diagrammes d’œil, en veillant à ce que les signaux soient forts et clairs sans interférence, même à haute fréquence.

Test de compatibilité électromagnétique (EMC) : Pour vous assurer que votre PCB à haute fréquence n’émet pas d’interférences électromagnétiques (EMI) indésirables ou n’est pas sensible aux EMI externes, le test EMC est critique. Cela vous aide à vérifier que votre PCB est conforme aux normes internationales d’EMC, cruciales pour l’acceptation sur le marché.

Test thermique : Puisque les opérations à haute fréquence peuvent générer une chaleur significative, la réalisation de tests thermiques à l’aide de caméras ou de capteurs d’imagerie thermique est essentielle. Cela garantit que vos stratégies de gestion thermique sont efficaces et que votre PCB peut fonctionner de manière fiable dans diverses conditions de température.

Test d’intégrité de puissance : Évaluez les performances du réseau de distribution de puissance (PDN) sur votre PCB pour vous assurer que tous les composants reçoivent une alimentation stable et propre sans bruit excessif ou chute de tension, critique pour le fonctionnement fiable des composants à haute fréquence.

Méthodes de prototypage et leur importance

Prototypage rapide : Utilisez des techniques comme l’usinage CNC pour produire rapidement des prototypes de PCB. Cela vous permet d’itérer les conceptions rapidement en fonction des commentaires de test, accélérant considérablement le processus de développement.

Impression 3D des PCB : Pour des conceptions très complexes ou non conventionnelles, l’impression 3D peut être utilisée pour prototyper les PCB, permettant une plus grande flexibilité dans la conception et la possibilité de tester des facteurs de forme difficiles à créer avec des méthodes traditionnelles.

Fabrication à faible volume : Avant de passer à la production de masse, la production d’un petit lot de PCB peut être inestimable. Cette fabrication à faible volume peut être utilisée pour des tests fonctionnels approfondis et pour recueillir des commentaires auprès de utilisateurs potentiels ou de tests sur le terrain.

Pourquoi le prototypage et les tests sont vitaux

Réduction des risques : Le prototypage précoce et itératif combiné à des tests rigoureux réduit considérablement le risque de défaillances en production à grande échelle. Cela aide à identifier et à rectifier les défauts de conception et garantit que le produit final répond aux spécifications requises.

Efficacité coûts : Identifier les problèmes lors de la phase de prototypage est beaucoup moins coûteux que d’apporter des modifications pendant la production à grande échelle ou, pire, de rappeler des produits défectueux du marché.

Optimisation des performances : Les tests et le prototypage vous offrent l’opportunité de peaufiner les performances de vos PCB, en veillant à ce qu’ils fonctionnent à leur efficacité maximale et soient optimisés pour leur application prévue.

Confiance des parties prenantes : La démonstration de PCB bien testés et prototypés renforce la confiance des parties prenantes, y compris les investisseurs, les clients et les organismes réglementaires, que le produit est fiable et prêt pour le marché.

En intégrant des tests complets et un prototypage robuste dans votre processus de développement, vous vous assurez que vos PCB à haute fréquence ne sont pas seulement fonctionnels mais sont des machines affinées prêtes à relever les défis des environnements à forte intensité technologique dans lesquels ils seront utilisés. N’oubliez pas que ces étapes sont vos meilleurs outils pour atténuer les risques et perfectionner vos produits avant qu’ils n’arrivent sur le marché.

Chapitre 9

Procédés de fabrication pour les PCB haute fréquence

Lorsque vous vous plongez dans la fabrication de PCB haute fréquence, vous entrez dans un domaine où la précision et le respect des normes de qualité ne sont pas seulement des objectifs, mais des nécessités. Chaque étape du processus de fabrication joue un rôle critique dans la détermination des performances et de la fiabilité de votre produit final. Comprendre les nuances de ces processus et la manière dont différentes techniques affectent le résultat est crucial. Dans cet article, nous allons explorer le monde sophistiqué de la fabrication de PCB haute fréquence, en vous guidant à travers chaque étape et son impact sur le PCB final.

Vue d’ensemble du processus de fabrication pour les PCB haute fréquence

Sélection des matériaux : Le voyage commence par le choix des bons matériaux. Pour les PCB haute fréquence, des matériaux comme le PTFE, les Rogers et les laminés remplis de céramique sont préférés en raison de leurs constantes diélectriques et de leurs tangentes de perte faibles, essentielles pour minimiser la perte de signal et assurer l’intégrité du signal à haute fréquence.

Impression du motif de circuit : La conception de votre PCB haute fréquence est transférée sur le substrat choisi à l’aide de techniques d’impression avancées. Cela peut impliquer la photolithographie, où un photo-résistant est appliqué et exposé à la lumière pour créer le motif de circuit, ou des techniques d’imagerie directe pour des conceptions plus complexes ou plus fines.

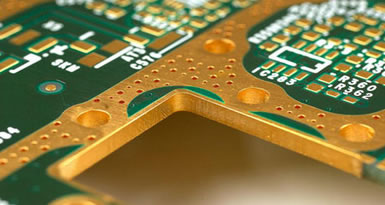

Gravure : Après l’impression du motif de circuit, le cuivre indésirable est supprimé par un processus de gravure. La précision à cette étape est cruciale ; toute déviation peut affecter l’impédance et les performances des signaux haute fréquence. Des techniques de gravure contrôlées sont utilisées pour s’assurer que seul le cuivre indésirable est dissous, laissant un motif de circuit propre et précis.

Empilement et laminage des couches : Les multiples couches du PCB sont empilées et laminées sous chaleur et pression. Pour les PCB haute fréquence, il est essentiel de s’assurer que chaque couche s’aligne parfaitement pour maintenir l’intégrité des trajets électriques et pour contrôler efficacement l’impédance. Tout décalage peut entraîner des problèmes d’intégrité du signal et une diminution des performances.

Perçage et plaquage : Des trous ou des vias sont percés pour établir des connexions entre les différentes couches du PCB. Pour les applications haute fréquence, la précision du placement des vias et la qualité du plaquage à l’intérieur des vias sont primordiales. Ces vias doivent être parfaitement alignés et avoir un plaquage en cuivre lisse pour assurer des connexions électriques fiables et maintenir l’intégrité du signal.

Application du masque de soudure : Un masque de soudure est appliqué sur les pistes de cuivre pour les protéger de l’oxydation et pour empêcher les ponts de soudure pendant le placement des composants. Pour les PCB haute fréquence, le masque de soudure doit être appliqué de manière uniforme pour éviter toute capacité ou problème d’isolation non intentionnel.

Finition de surface : Le PCB reçoit une finition de surface qui sert de revêtement protecteur et fournit une surface de soudage fiable pour le montage des composants. Des options comme l’ENIG (nickel électroless immersion or) ou l’HASL (niveau de soudage à air chaud) sont choisies en fonction de leur impact sur l’intégrité du signal et de leur compatibilité avec les applications haute fréquence.

Tests et contrôle de qualité : Chaque PCB haute fréquence subit des tests rigoureux, notamment des tests d’impédance, des tests d’intégrité du signal et des vérifications de fonctionnalité. Ces tests garantissent que chaque PCB répond aux exigences strictes nécessaires aux opérations haute fréquence.

Impact des différentes techniques de fabrication sur le produit final

Manipulation de matériaux avancés : L’utilisation de matériaux spécialisés comme le PTFE nécessite des ajustements dans les processus de fabrication standard de PCB, tels que des techniques de gravure et de laminage modifiées pour manipuler ces matériaux sensibles sans endommager leurs propriétés.

Ingénierie de précision : L’exigence de précision dans la gravure, le perçage et l’alignement des couches est renforcée dans la fabrication de PCB haute fréquence. Les légères déviations peuvent avoir un impact significatif sur les performances, ce qui fait de l’ingénierie de précision un élément essentiel du processus.

Techniques de finition spécialisées : Le choix de la finition de surface a un effet plus prononcé sur les PCB haute fréquence, car certaines finitions peuvent introduire de l’inductance ou de la capacité non souhaitées. La sélection de la bonne finition est cruciale pour maintenir les performances de signal optimales.

En maîtrisant ces processus de fabrication et en comprenant leurs implications, vous vous assurez que vos PCB haute fréquence ne fonctionnent pas seulement comme prévu, mais résistent également aux exigences des applications électroniques modernes. Chaque étape, de la sélection des matériaux aux tests finals, est conçue pour atteindre la plus haute qualité et les meilleures performances, en garantissant que vos PCB livrent où cela compte le plus.

Chapitre 10

Tendances futures de la conception de PCB à haute fréquence

Alors que nous regardons vers l’horizon de la conception de PCB à haute fréquence, il est clair que le domaine est prêt à subir des changements transformateurs. Les technologies et les matériaux émergents mettent en place le décor pour des progrès révolutionnaires qui redessineront la façon dont nous concevons et utilisons les PCB dans les applications à haute fréquence. Explorons ce que ces tendances impliquent et prédisons comment elles pourraient influencer le paysage futur de la technologie des PCB.

Technologies et matériaux émergents

Substrats en polymère à cristaux liquides (LCP) : Le polymère à cristaux liquides attire l’attention en tant que matériau de substrat pour les PCB à haute fréquence en raison de ses excellentes propriétés électriques, notamment une constante diélectrique faible et un tangente de perte, qui sont essentielles pour une perte de signal minimale et une intégrité de signal maximale. Le LCP est également très résistant à l’humidité et présente une stabilité thermique supérieure, ce qui le rend idéal pour les environnements extrêmes.

Dispositifs passifs intégrés (IPD) : L’intégration de composants passifs directement sur le substrat de la carte de circuit imprimé est une tendance croissante. Les IPD aident à réduire la taille et le poids des ensembles de cartes de circuit imprimé, améliorent l’intégrité du signal en minimisant les interconnexions et améliorent la fiabilité en réduisant le nombre de joints de soudure. Cette technologie est particulièrement bénéfique dans les applications à haute fréquence telles que les télécommunications et l’aérospatiale.

Électronique imprimée en 3D : La fabrication additive ou l’impression 3D est sur le point de révolutionner la fabrication de PCB en permettant des géométries plus complexes et des structures multidimensionnelles. Cette technologie permet l’intégration de la fonctionnalité électronique dans le tissu même des composants, ouvrant de nouvelles voies pour la miniaturisation des dispositifs et les applications à haute fréquence complexes.

PCB flexibles et extensibles : Alors que la demande de technologie portable et d’électronique flexible augmente, la nécessité de PCB qui peuvent se conformer et s’étirer augmente également. De nouveaux matériaux et techniques de fabrication sont en cours de développement pour produire des PCB flexibles à haute fréquence qui peuvent maintenir les performances sous contrainte mécanique et déformation.

Prévisions sur la façon dont ces progrès façonneront l’avenir

Intégration et miniaturisation accrues : L’avenir de la conception de PCB à haute fréquence est susceptible de voir des solutions encore plus compactes et intégrées. Des technologies telles que les IPD et l’impression 3D permettront aux concepteurs d’intégrer davantage de fonctionnalités dans des zones plus petites, en poussant les limites de la miniaturisation tout en améliorant les performances et la fiabilité.

Performances améliorées dans les environnements difficiles : Avec des matériaux comme le LCP, les futurs PCB à haute fréquence seront plus durables et capables de fonctionner dans des conditions environnementales extrêmes. Cela sera crucial pour élargir l’utilisation de l’électronique à haute fréquence dans des secteurs tels que l’aérospatiale, les industries militaires et automobiles.

Adoption plus large de PCB flexibles et extensibles : Le développement continu de substrats flexibles entraînera une adoption plus large dans les produits électroniques grand public, les dispositifs médicaux et même dans les domaines émergents tels que la robotique molle. Ces PCB devront non seulement fonctionner à des fréquences élevées mais également résister à la flexion et à l’étirement, ce qui oblige les concepteurs à penser au-delà des paradigmes de conception traditionnels.

Durabilité dans la fabrication de PCB : Alors que les préoccupations environnementales deviennent plus pressantes, l’industrie des PCB devrait probablement passer à des processus de fabrication plus durables. Cela pourrait inclure l’utilisation de matériaux à base de biomatériaux, de substrats recyclables et de techniques de fabrication économes en énergie.

Outils de simulation et de test avancés : À mesure que la complexité des PCB à haute fréquence augmente, des outils de simulation et de test avancés deviendront encore plus cruciaux. Ces outils devront prédire et atténuer les problèmes liés aux interférences électromagnétiques, à la gestion thermique et aux contraintes mécaniques bien avant que les prototypes physiques ne soient construits.

En restant à la pointe de ces tendances, vous ne préparerez pas seulement l’avenir de la conception de PCB à haute fréquence, mais vous le façonnerez également. Chaque progrès nous rapproche de dispositifs électroniques plus puissants, plus efficaces et plus polyvalents, annonçant une nouvelle ère de technologie qui transcende les limites d’aujourd’hui.

Contactez-Nous

Où Sommes-Nous ?

Parc Industriel, No. 438 Route Donghuan, No. 438, Shajing Donghuan Road, District Bao'an, Shenzhen, Guangdong, Chine

4ème étage, Bâtiment Zhihui Créatif, No. 2005 Route Xihuan, Shajing, District Baoan, Shenzhen, Chine

CHAMBRE A1-13, ÉTAGE 3, CENTRE INDUSTRIEL YEE LIM, 2-28 RUE KWAI LOK, KWAI CHUNG HK

service@southelectronicpcb.com

Téléphone : +86 400 878 3488

Envoyez-nous un message