C'est le titre principal de l'article, se terminant généralement par un point d'interrogation ?

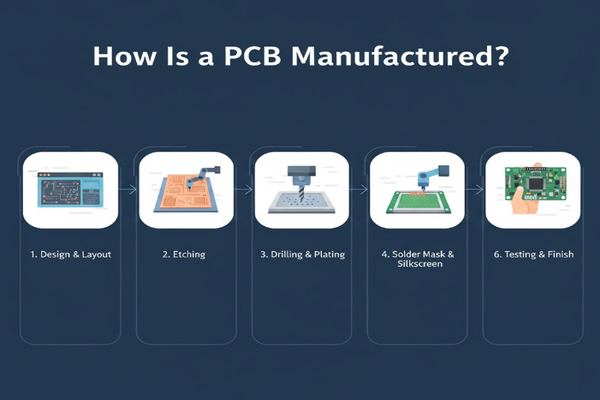

Le processus de fabrication des cartes de circuits imprimés (PCB) est complexe, n'est-ce pas ? De la conception à la carte finale, chaque étape est vitale.

Comprendre le processus de fabrication des PCB1 vous aide à apprécier la technologie cachée qui alimente notre monde, garantissant le bon fonctionnement des appareils.

Je vais vous montrer les étapes cruciales de la fabrication des PCB, de la conception initiale à la carte fonctionnelle. Savoir cela vous aide à faire de meilleurs choix pour vos projets.

Quelles sont les étapes clés du processus de fabrication des PCB ?

Êtes-vous curieux du parcours d'un PCB, de l'idée au composant tangible ? Le processus de fabrication est une série précise d'étapes, chacune vitale pour une carte fonctionnelle.

Chaque étape de la fabrication des PCB est comme un bloc de construction, s'accumulant pour créer une base électronique fiable et efficace.

Décomposons les étapes essentielles que j'ai rencontrées dans mon expérience, expliquant comment chaque partie contribue au produit final.

Conception et mise en page : L'étape du plan ?

Le processus commence bien avant l'existence d'une carte physique. Il commence par la conception et la mise en page2. C'est là que les ingénieurs créent le plan exact du PCB. Ils décident où va chaque composant et comment toutes les pistes se connectent. Cette étape jette les bases de tout ce qui suit. Elle a un impact sur les performances et la fabricabilité.

| Aspect de la conception | Description | Importance |

|---|---|---|

| Capture de schéma | Traduction de l'idée de circuit en symboles. | Définit les connexions électriques. |

| Placement des composants | Positionnement des pièces sur la carte. | Affecte l'intégrité du signal et la chaleur. |

| Routage | Dessin des pistes (chemins de cuivre). | Connecte les composants ; doit éviter les courts-circuits. |

| DRC (Design Rule Check) | Vérification de la conception par rapport aux limites de fabrication. | Prévient les erreurs avant la production. |

Structuration des couches de cuivre : La construction des chemins ?

Une fois la conception prête, nous passons à la structuration des couches de cuivre. Cela implique la préparation du matériau de base, généralement de la fibre de verre, et l'ajout d'une feuille de cuivre. Le cuivre deviendra plus tard les chemins électriques. Cette étape concerne un laminage précis. Elle assure une bonne adhérence entre les matériaux. Ce processus implique le nettoyage et le prétraitement du stratifié de base pour assurer une liaison optimale. Différents types d'épaisseur de feuille de cuivre sont choisis en fonction des exigences de courant final du PCB. Nous nous assurons que le cuivre est appliqué uniformément sur toute la surface. Cela jette les bases d'une gravure précise du circuit.

Gravure et laminage : La mise en forme des circuits ?

Après le laminage, la gravure enlève le cuivre non désiré. Cela ne laisse que les pistes et les plots conçus. Ensuite, le laminage presse plusieurs couches ensemble sous chaleur et pression. Cela crée une carte multicouche solide. C'est là que les motifs de circuit émergent vraiment. La photolithographie crée le motif de circuit en exposant une résine photosensible à la lumière UV. Des agents de gravure chimiques enlèvent ensuite le cuivre non protégé. Pour les cartes multicouches, les couches individuelles sont gravées puis précisément alignées et collées ensemble à l'aide de chaleur et de pression avec des matériaux préimprégnés. Cela forme une structure de carte unique et intégrée.

Perçage et placage : La création des connexions ?

Ensuite, le perçage crée des trous pour les composants et les connexions entre les couches. Après le perçage, un processus de placage dépose une fine couche de cuivre à l'intérieur de ces trous. Cela assure la continuité électrique à travers la carte. Cette étape est cruciale pour les PCB multicouches. Des forets à grande vitesse ou des lasers créent des trous précis pour les vias et les broches des composants. Les trous percés sont ensuite nettoyés chimiquement. Un processus de dépôt de cuivre autocatalytique revêt les parois des trous, suivi d'un placage électrolytique pour épaissir le cuivre. Cela établit des connexions électriques robustes entre les différentes couches du PCB.

Inspection et contrôle qualité : L'assurance de la perfection ?

Le contrôle qualité est continu, mais une phase d'inspection dédiée vérifie les défauts. Cela inclut l'inspection optique automatisée (AOI) et les tests électriques. Cela permet de détecter les erreurs tôt. Cette étape garantit que la carte répond aux spécifications de conception. Elle prévient les défaillances coûteuses plus tard. Les systèmes d'inspection optique automatisée (AOI)3 balayent les cartes à la recherche de défauts comme les courts-circuits, les coupures ou les caractéristiques manquantes en les comparant aux fichiers de conception. Les tests électriques (E-test) vérifient la continuité et l'isolation. L'inspection aux rayons X4 est utilisée pour les couches internes des cartes complexes. Mon équipe vérifie rigoureusement chaque lot pour s'assurer que chaque carte respecte les paramètres de qualité stricts que nous avons définis.

Assemblage final et finition : La carte complète ?

L'étape finale implique l'ajout d'un masque de soudure5 (le revêtement vert) et de la sérigraphie (étiquettes de composants). Des finitions de surface sont appliquées pour améliorer la soudabilité et protéger le cuivre. Ensuite, les composants sont assemblés sur la carte. Cela la rend prête pour son utilisation prévue. Un masque de soudure protège les pistes de cuivre de l'oxydation et empêche les ponts de soudure pendant l'assemblage. La sérigraphie ajoute des étiquettes pour les composants et la polarité, facilitant l'assemblage et le dépannage. Diverses finitions de surface comme l'ENIG (Electroless Nickel Immersion Gold) ou le HASL (Hot Air Solder Leveling) sont appliquées pour assurer une bonne soudabilité et une résistance à la corrosion. Enfin, les cartes sont coupées à leur taille finale et emballées pour la livraison.

Comment puis-je assurer la qualité et la fiabilité de mes PCB ?

Inquiet que vos PCB tombent en panne prématurément ou ne fonctionnent pas comme prévu ? La qualité et la fiabilité ne sont pas accidentelles ; elles sont intégrées au processus de fabrication.

Garantir des PCB de premier ordre signifie une attention particulière à chaque détail, de la conception aux tests finaux. Cela arrête les problèmes avant qu'ils ne commencent.

J'ai appris qu'une qualité constante provient de contrôles rigoureux et du respect des normes. Laissez-moi vous expliquer comment j'assure que les PCB résistent à l'épreuve du temps.

Sélection des matériaux : Le fondement de la durabilité ?

Les matériaux choisis pour un PCB ont un impact considérable sur sa fiabilité. Différentes applications nécessitent différents substrats, types de cuivre et finitions. L'utilisation des bons matériaux garantit que la carte peut résister à son environnement d'exploitation. Cela affecte également ses performances électriques. Par exemple, les applications haute fréquence6 exigent des matériaux à faible perte diélectrique, tandis que les dispositifs de haute puissance nécessitent des matériaux dotés d'excellentes propriétés de gestion thermique. J'évalue toujours l'environnement d'utilisation finale, y compris les plages de température, l'humidité et les contraintes mécaniques, pour sélectionner le stratifié et la finition de surface les plus appropriés. Cette sélection minutieuse prévient les problèmes comme le délaminage ou la dégradation des pistes.

| Type de matériau | Caractéristiques clés | Impact sur la qualité |

|---|---|---|

| FR-4 (Standard) | Rentable, bonnes propriétés électriques. | Convient à un usage général. |

| Matériaux à Tg élevé | Résiste à des températures plus élevées. | Essentiel pour les dispositifs de haute puissance. |

| Flexible Materials | Se plie sans se casser. | Essentiel pour l'électronique flexible. |

| Finition de surface (ENIG, HASL) | Protège le cuivre, aide à la soudure. | Affecte la fiabilité des joints de soudure. |

Contrôle des processus : La cohérence est la clé ?

Un contrôle strict du processus à chaque étape de la fabrication minimise les variations et les défauts. Cela implique une gestion précise de la température, de la pression et de la concentration chimique. Des paramètres de processus cohérents conduisent à une qualité de produit cohérente. Les écarts peuvent introduire des faiblesses. Nous utilisons le contrôle statistique des processus (SPC) pour surveiller les paramètres critiques tout au long de la production. Cela inclut la surveillance des concentrations des bains de placage, des temps de gravure et des cycles de laminage. L'étalonnage régulier des machines et les contrôles environnementaux, comme les conditions des salles blanches, assurent également la stabilité. Mon équipe suit diligemment ces métriques, effectuant des ajustements en temps réel pour maintenir l'uniformité dans tous les lots.

Tests et validation : La preuve des performances ?

Des tests et une validation approfondis sont non négociables pour des PCB fiables. Cela comprend les tests électriques, les tests fonctionnels et les tests environnementaux. Ces tests simulent les conditions du monde réel. Ils confirment que la carte fonctionnera comme prévu pendant sa durée de vie. L'inspection optique automatisée (AOI) vérifie méticuleusement les défauts visuels. Les tests électriques (E-test) vérifient chaque circuit pour les coupures et les courts-circuits. Au-delà de cela, nous effectuons des tests de stress, tels que le cyclage thermique et l'exposition à l'humidité, pour simuler des conditions de fonctionnement difficiles. Ces tests proactifs identifient les points de défaillance potentiels avant que les cartes n'atteignent le client, garantissant des performances robustes.

- Inspection optique automatisée (AOI) : Scanne les cartes pour les défauts visuels comme les courts-circuits ou les circuits ouverts.

- Test électrique (E-test) : Vérifie la continuité et l'isolation entre les connexions.

- Inspection aux rayons X : Utilisée pour les cartes multicouches complexes pour vérifier les connexions internes.

- Tests environnementaux : Expose les cartes à des températures extrêmes, à l'humidité et aux vibrations.

Besoin de quelqu'un pour fabriquer votre PCB ? south-electronic peut vous aider !

Vous avez du mal à trouver un partenaire fiable pour donner vie à vos conceptions de PCB ? Un fabricant digne de confiance est crucial pour des cartes fiables et de haute qualité.

Choisir le bon partenaire de fabrication peut vous faire gagner du temps, de l'argent et des maux de tête. Ils transforment vos idées en produits fonctionnels.

J'ai vu de mes propres yeux la différence que fait un bon partenaire de fabrication. south-electronic offre expertise et dévouement à la précision. Ils peuvent être votre solution.

Expertise et expérience : Une feuille de route éprouvée ?

south-electronic possède une solide expérience dans la fabrication de PCB. Nous apportons des années d'expérience à chaque projet. Notre équipe comprend les nuances des différents types de PCB. Nous gérons tout, des simples cartes monocouches aux conceptions multicouches complexes. Cette expertise garantit que votre projet est entre de bonnes mains. Nos ingénieurs possèdent une connaissance approfondie des principes de DFM (Design for Manufacturability), offrant un précieux retour d'information pour optimiser vos conceptions pour l'efficacité de la production et la rentabilité. Nous restons à jour avec les dernières normes et technologies de l'industrie. Cela nous permet de relever même les défis les plus exigeants en matière de PCB, assurant une transition en douceur du concept à la réalité.

| Aspect de l'expertise | Description | Avantage pour vous |

|---|---|---|

| Examen de la conception | Détection précoce des problèmes de fabrication potentiels. | Réduit les retouches et les coûts. |

| Approvisionnement en matériaux | Accès à des matériaux de qualité pour des besoins spécifiques. | Assure les performances et la longévité de la carte. |

| Techniques avancées | Capacité à gérer des géométries complexes et des pistes fines. | Prend en charge les conceptions innovantes. |

| Dépannage | Résolution efficace des problèmes inattendus. | Minimise les retards de production. |

Assurance qualité : Notre engagement envers l'excellence ?

Notre engagement envers la qualité est inébranlable. Nous mettons en œuvre des mesures de contrôle qualité rigoureuses à chaque étape du processus de fabrication. Cela comprend des inspections approfondies et des tests complets. Nous nous assurons que chaque PCB répond aux normes industrielles les plus élevées. Nous visons zéro défaut. De l'inspection initiale des matériaux à l'arrivée aux tests électriques et fonctionnels finaux avant l'expédition, chaque carte subit des contrôles rigoureux. Nous adhérons aux certifications de qualité internationales, telles que ISO 90017, pour maintenir des processus cohérents. Cette approche méticuleuse garantit que les PCB que vous recevez sont fiables et fonctionnent exactement comme prévu.

Support client : Votre partenaire de succès ?

Chez south-electronic, nous croyons aux partenariats solides. Nous offrons un excellent support client tout au long de votre projet. De la consultation initiale à l'assistance post-production, nous sommes là pour vous. Nous communiquons clairement et répondons rapidement à vos besoins. Votre succès est notre priorité. Nous attribuons un chef de projet dédié à chaque client, garantissant un point de contact unique pour toutes vos questions. Notre équipe est disponible pour fournir un support technique et des conseils, répondant rapidement à toutes vos préoccupations. Nous nous faisons un devoir d'avoir une communication transparente et des mises à jour proactives, vous tenant informé à chaque étape de votre parcours de fabrication de PCB.

Conclusion

Le processus de fabrication des PCB est détaillé et complexe. Le comprendre assure des dispositifs électroniques de haute qualité.

Découvrez les étapes complexes impliquées dans la fabrication des PCB et leur impact sur les performances des appareils. ↩

Découvrez comment la phase de conception initiale influence la fonctionnalité et la fiabilité des PCB. ↩

Découvrez comment la technologie AOI améliore la détection des défauts dans la production de PCB. ↩

Découvrez comment la technologie des rayons X aide à inspecter les PCB multicouches complexes. ↩

Découvrez comment les masques de soudure protègent les PCB et améliorent leurs performances lors de l'assemblage. ↩

Explorez les matériaux qui assurent des performances optimales dans les conceptions de PCB haute fréquence. ↩

Comprenez l'importance de la certification ISO 9001 pour garantir la qualité dans la production de PCB. ↩