Les circuits imprimés (PCB) sont largement utilisés dans une variété d’appareils électroniques, des téléphones portables et ordinateurs aux machines complexes. Un PCB présentant des défauts ou des problèmes de fabrication peut entraîner des dysfonctionnements du produit final et engendrer des désagréments. Dans ce cas, les fabricants doivent rappeler les équipements et consacrer davantage de temps et de ressources à la réparation.

C’est pourquoi les tests de PCB sont devenus indispensables au processus de fabrication des circuits imprimés. Ils permettent d’identifier et de résoudre rapidement les problèmes, garantissant ainsi des PCB de haute qualité.

Examinons 13 méthodes courantes de test de PCB.

1. Tests en circuit (TCC)

Les TCC, ou tests en circuit automatisés, sont un outil de test puissant et essentiel pour les fabricants de PCB modernes. Ils utilisent principalement des sondes de test pour contacter des points de test sur le circuit imprimé afin de détecter les circuits ouverts, les courts-circuits et autres défaillances de composants sur le PCBA, et d’en informer clairement l’opérateur.

Les TIC offrent un large éventail d’applications, une grande précision de mesure et une indication claire des problèmes détectés, facilitant ainsi le dépannage des circuits imprimés problématiques, même pour les professionnels ayant des compétences moyennes en électronique. L’utilisation des TIC peut améliorer considérablement l’efficacité de la production et réduire les coûts.

2. Test par sonde mobile

Les tests par sonde mobile et les tests en circuit (TIC) sont des méthodes de test éprouvées et efficaces, permettant d’identifier efficacement les problèmes de qualité de production. Cependant, les tests par sonde mobile se sont avérés être une méthode particulièrement rentable pour améliorer les normes PCB.

Contrairement aux méthodes de test traditionnelles où les sondes sont fixes, les tests par sonde mobile utilisent deux sondes indépendantes ou plus, fonctionnant sans points de test fixes. Ces sondes sont contrôlées électromécaniquement et se déplacent selon des instructions logicielles spécifiques. Par conséquent, les tests par sonde mobile présentent un coût initial plus faible et peuvent être réalisés par des modifications logicielles sans modification de la structure fixe. En revanche, les tests ICT présentent des coûts de montage initiaux plus élevés, ce qui rend les tests par sonde mobile moins coûteux pour les petites commandes. Cependant, les tests ICT sont plus rapides et moins sujets aux erreurs que les tests par sonde mobile, ce qui les rend plus rentables pour les commandes importantes.

3. Tests fonctionnels

Les tests fonctionnels des systèmes utilisent des équipements de test dédiés en milieu et en fin de ligne pour tester minutieusement les modules fonctionnels d’un circuit imprimé et en confirmer la qualité. Les tests fonctionnels comprennent principalement les tests du produit fini et les tests de maquettes à chaud.

Les tests fonctionnels ne fournissent généralement pas de données détaillées (telles que la localisation des broches et les diagnostics au niveau des composants) pour améliorer les processus. Ils nécessitent plutôt des équipements spécialisés et des programmes de test spécialement conçus. L’écriture de programmes de tests fonctionnels est complexe et donc inadaptée à la plupart des lignes de production de circuits imprimés.

4. Inspection optique automatisée (AOI)

L’AOI utilise une caméra 2D ou deux caméras 3D pour prendre une photo du circuit imprimé et la comparer à un schéma détaillé. Si la carte présente une certaine divergence avec le schéma, l’écart est signalé pour inspection par un technicien, permettant ainsi à l’AOI de détecter rapidement les défauts.

Cependant, l’AOI n’alimente pas la carte et ne peut détecter 100 % des défauts des composants. C’est pourquoi elle est souvent utilisée en conjonction avec d’autres méthodes de test. Parmi les combinaisons de tests courantes, on peut citer : l’AOI et les tests à sonde mobile.

-

Tests AOI et en circuit (ICT)

-

Tests AOI et fonctionnels

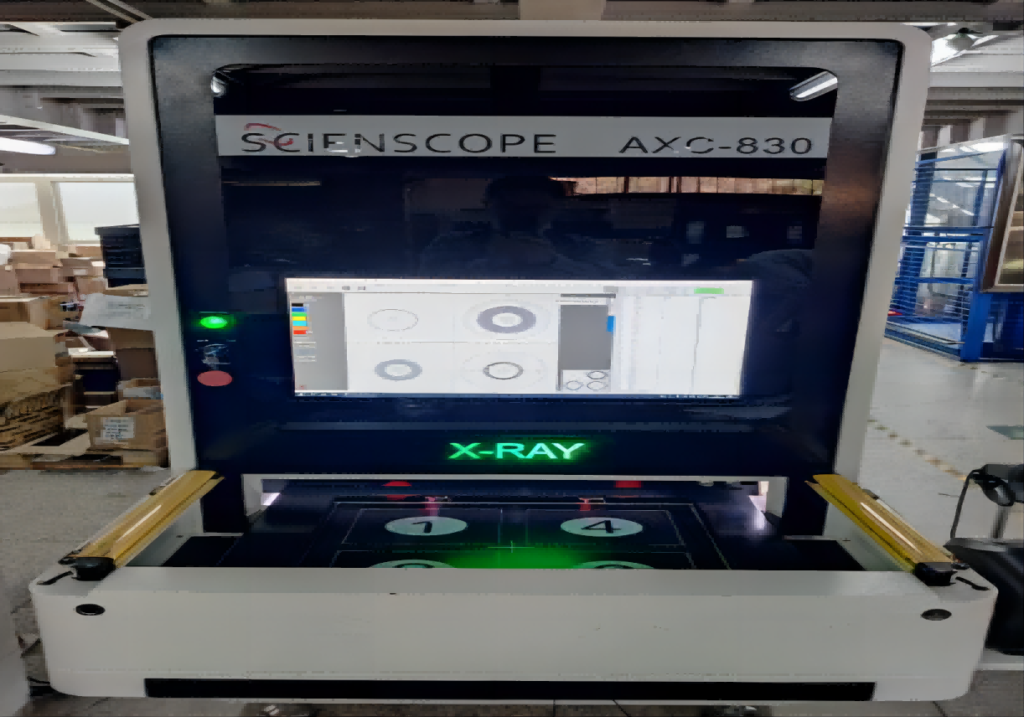

5. Tests aux rayons X

Les tests aux rayons X, également appelés inspection par rayons X, utilisent des rayons X de faible énergie pour détecter rapidement les défauts tels que les circuits ouverts, les courts-circuits, les soudures ouvertes et les soudures manquantes sur les circuits imprimés.

Les rayons X sont principalement utilisés pour détecter les défauts sur les circuits imprimés à pas ultrafin et à ultra-haute densité, ainsi que les défauts tels que les pontages, les puces manquantes et les défauts d’alignement qui surviennent lors de l’assemblage. Ils peuvent également utiliser la tomographie pour détecter les défauts internes des puces de circuits intégrés. C’est la seule méthode permettant de tester les matrices de billes et la qualité des soudures. Son principal avantage est de pouvoir inspecter la qualité des soudures BGA et des composants intégrés sans nécessiter de montage coûteux.

6. Inspection laser

Il s’agit de la toute dernière avancée en matière de technologie de test de circuits imprimés. Elle scanne le circuit imprimé avec un faisceau laser, collecte toutes les données de mesure et compare les valeurs réelles aux limites d’acceptation prédéfinies. Cette technologie a fait ses preuves sur des cartes nues et est envisagée pour tester des cartes assemblées. Sa vitesse est suffisante pour les lignes de production de masse. Ses principaux avantages sont une cadence rapide, l’absence de fixations et un accès visuel dégagé. Ses principaux inconvénients sont son coût initial élevé et ses problèmes de maintenance et d’utilisation.

7. Test de rodage

Le test de rodage consiste à réaliser des tests intensifs dans des conditions simulant les différents facteurs rencontrés en conditions réelles d’utilisation, responsables du vieillissement du produit. L’objectif est de tester la stabilité et la fiabilité du produit dans des conditions spécifiques.

Selon les exigences de conception, le produit est placé dans des conditions spécifiques de température et d’humidité pendant 72 heures à 7 jours de fonctionnement simulé. Les données de performance sont enregistrées et utilisées pour rétroconcevoir les améliorations pendant le processus de production afin de garantir que les performances répondent aux exigences du marché. Les tests de rodage font généralement référence aux tests de performance électrique. Des tests similaires incluent les tests de chute, les tests de vibration et les tests de brouillard salin.

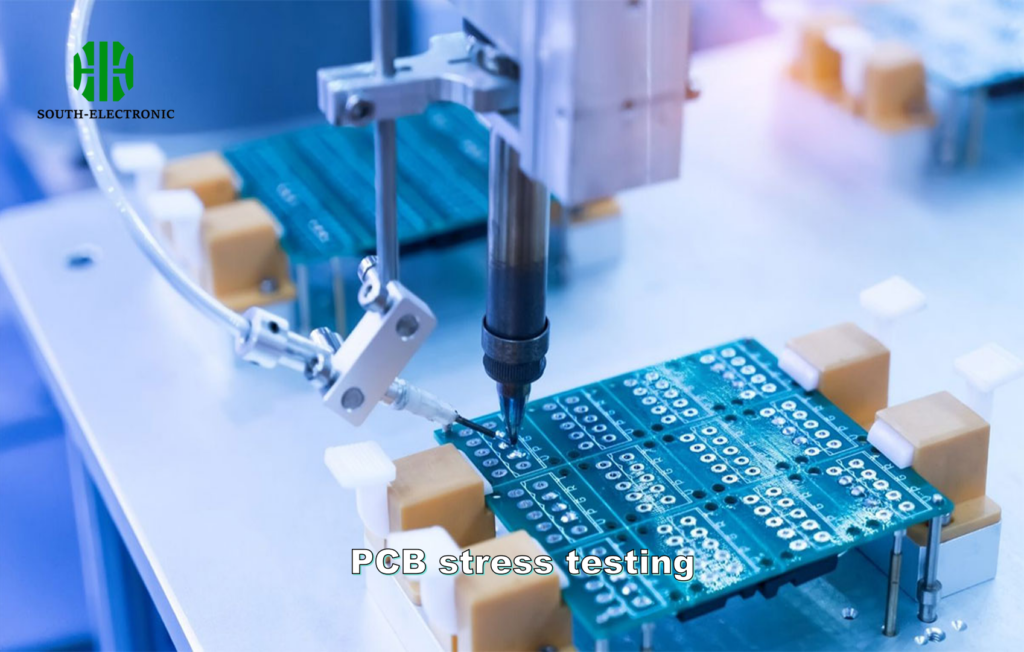

Outre les sept tests mentionnés ci-dessus, d’autres méthodes de test peuvent être utilisées pour garantir la qualité des circuits imprimés en fonction des exigences du produit. Comme suit :

8. Test de soudabilité

Garantit une surface résistante et augmente les chances de former des soudures fiables.

9. Test de contamination des circuits imprimés

Détecte de grandes quantités d’ions susceptibles de contaminer la carte, provoquant de la corrosion et d’autres problèmes.

10. Analyse de microsections

Analyse les défauts, les circuits ouverts, les courts-circuits et autres défauts.

11. Réflectométrie temporelle (TDR)

Détecte les défauts sur les cartes haute fréquence.

12. Test de pelage

Détermine la force nécessaire pour décoller le stratifié de la carte.

13. Test de flottaison de soudure

Détermine le niveau de contrainte thermique qu’un trou de circuit imprimé peut supporter.

Le test des circuits imprimés est un processus essentiel qui, s’il est réalisé correctement, peut prévenir problèmes de qualité qui peuvent nuire à votre marque lorsque votre produit arrive sur le marché.