Parmi les matériaux pour circuits imprimés électroniques, les circuits imprimés en aluminium se distinguent par leurs excellentes performances globales en matière de dissipation thermique.

Bien que la conductivité thermique de l’aluminium pur (environ 237 W/(m·K)) soit inférieure à celle du cuivre (environ 400 W/(m·K)), sa structure composite métallique unique (base en aluminium + couche isolante + couche de circuit), combinée à sa légèreté, son faible coût et sa grande usinabilité, permet une dissipation thermique plus efficace. De plus, les circuits imprimés en aluminium offrent une isolation électrique fiable et une excellente usinabilité.

Cette combinaison de dissipation thermique efficace, de sécurité électrique et de facilité d’usinage en fait un choix idéal pour résoudre les problèmes de dissipation thermique des appareils électroniques haute puissance et haute densité, ce qui en fait un choix populaire sur le marché.

Structure des circuits imprimés en aluminium

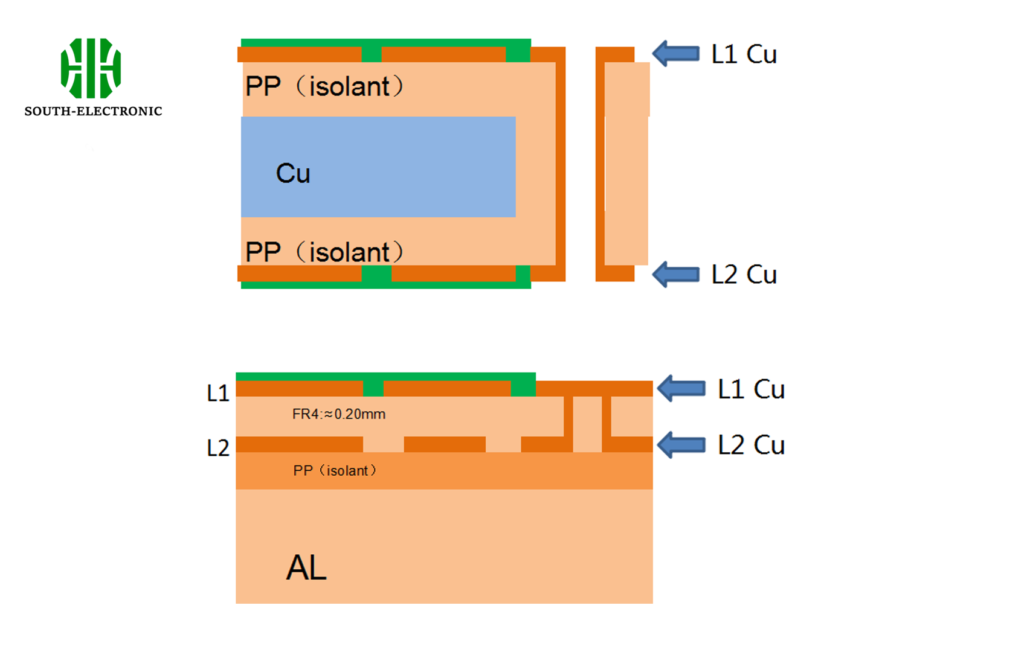

Examinons deux structures de circuits imprimés en aluminium : un substrat aluminium sandwich double face et un substrat aluminium double face à pression mixte.

Les circuits imprimés en aluminium (PCB à base d’aluminium), en tant que laminés cuivrés à base métallique haute performance (MCPCB), présentent un avantage majeur : leur excellente dissipation thermique.

Selon la répartition des couches conductrices du circuit, les circuits imprimés sont principalement classés en circuits imprimés simple face et double face.

Cartes simple face : Elles utilisent une structure de base à trois couches, composée d’une couche de circuit (feuille de cuivre), d’une couche isolante et d’une couche de base métallique (plaque d’aluminium).

Cartes double face : Leur structure est plus complexe, composée d’un empilement symétrique de cinq couches : couche de circuit imprimé, couche isolante, couche de base métallique (plaque d’aluminium), couche isolante et couche de circuit imprimé. Cette conception permet un câblage double face, ce qui la rend adaptée aux circuits haute densité et plus complexes, et est couramment utilisée dans les applications haut de gamme.

Configuration et caractéristiques de chaque couche fonctionnelle d’un circuit imprimé simple face en aluminium

- Couche de circuit imprimé

Fonction et positionnement : Couche conductrice du substrat en aluminium, elle fonctionne de manière similaire à la couche de revêtement en cuivre d’un circuit imprimé FR-4 standard, supportant les composants électroniques et permettant les interconnexions électriques.

Construction et traitement : Une feuille de cuivre électrolytique (feuille de cuivre ED) est généralement utilisée, le motif de circuit souhaité étant formé par gravure.

Plage d’épaisseurs courante : de 35 µm (environ 280 µm) à 280 µm (environ 1 oz).

Relation avec le noyau : L’épaisseur de la feuille de cuivre détermine directement la capacité de transport de courant. Plus la feuille est épaisse, plus le courant qu’elle peut transporter est élevé.

Considérations pour le choix de l’épaisseur : Cette plage (280 µm – 280 µm) offre généralement un équilibre optimal entre les exigences de transport de courant, les performances de dissipation thermique, la facilité de traitement (comme la précision de gravure) et le coût.

- Couche diélectrique – Couche technique du noyau

État et fonction du noyau : La couche diélectrique est un facteur déterminant dans les performances des substrats en aluminium, remplissant trois fonctions clés :

Isolation électrique : Assure une isolation fiable et très résistante entre la couche de circuit et le substrat métallique, évitant ainsi les courts-circuits.

Conductivité thermique efficace : Conduite principale de la chaleur, transférant efficacement la chaleur générée par la couche de circuit au substrat métallique.

Liaison mécanique : Lie solidement la couche de circuit au substrat métallique, garantissant ainsi l’intégrité structurelle.

Composition du matériau : Généralement constitué d’une matrice polymère haute performance (comme une résine époxy modifiée ou un polyimide) chargée de poudres céramiques spéciales hautement conductrices thermiquement (comme l’alumine, le nitrure de bore ou le nitrure d’aluminium). Cette conception du matériau composite est à la base de ses propriétés uniques.

Exigences de performance clés :

Faible résistance thermique : Mesure directe de la facilité avec laquelle la chaleur traverse une couche et doit être maintenue aussi basse que possible.

Conductivité thermique élevée : La conductivité thermique du matériau lui-même (unité : W/(m·K)) détermine directement l’efficacité globale de dissipation thermique du substrat en aluminium. Plus la conductivité thermique est élevée, plus le transfert de chaleur du composant vers le substrat de dissipation thermique est rapide et efficace.

Rigidité diélectrique élevée : Le matériau doit résister à des champs électriques élevés sans claquage pour garantir la sécurité électrique.

Excellentes propriétés viscoélastiques : il amortit efficacement la contrainte thermomécanique causée par la différence de coefficient de dilatation thermique (CTE) entre la couche de circuit et la couche de base métallique, empêchant le délaminage et la fissuration.

Stabilité thermique à long terme/Résistance au vieillissement : Maintient des performances stables et une résistance à la dégradation dans les environnements à haute température lors du fonctionnement prolongé des appareils.

Impact sur les performances : La conductivité thermique de la couche isolante est cruciale.

Plus la température de fonctionnement du dispositif est réduite, plus sa densité de puissance et sa fiabilité sont élevées.

Cela contribue à une conception plus compacte (taille réduite) et à une durée de vie prolongée.

- Substrat métallique

Circuits imprimés à noyau métallique

Exigences fonctionnelles et du noyau : Le substrat métallique sert de support mécanique et de canal de dissipation thermique ultime pour le substrat en aluminium. Son exigence la plus critique est une excellente conductivité thermique pour diffuser et dissiper efficacement la chaleur transmise par la couche isolante.

Matériaux courants : L’aluminium ou le cuivre sont principalement utilisés.

Considérations clés pour le choix des matériaux :

Conductivité thermique : Ce paramètre clé détermine l’efficacité de la dissipation thermique (aluminium ≈ 237 W/(m·K), cuivre ≈ 400 W/(m·K)).

Coefficient de dilatation thermique (CTE) : Le CTE doit correspondre au mieux à la couche du circuit (généralement en cuivre) et aux composants qui y sont montés (comme les puces) afin de minimiser les contraintes thermiques et d’éviter les ruptures ou le délaminage des soudures.

Propriétés mécaniques : Ces propriétés incluent la résistance (résistance à la flexion et à la déformation) et la dureté (affectant l’aptitude à la mise en œuvre et la résistance à l’usure).

Densité/poids : Ce rapport influence directement le poids du produit final (aluminium ≈ 2,7 g/cm³, cuivre ≈ 8,9 g/cm³).

État de surface : La planéité et les traitements de surface (comme l’aluminium anodisé pour une meilleure résistance à la corrosion, une meilleure isolation ou une meilleure adhérence) sont essentiels.

Coût : Les coûts des matériaux et de la transformation sont des facteurs commerciaux clés.

Choix courant – Feuille d’alliage d’aluminium :

Raisons de préférence : Offre le meilleur compromis entre performances globales (conductivité thermique, résistance mécanique et aptitude à la mise en œuvre) et coût.

Nuances d’alliage courantes : Exemples : 1060 (aluminium haute pureté, excellente conductivité thermique), 5052 (excellente résistance mécanique/à la corrosion) et 6061 (excellentes performances globales et haute résistance).

Choix haute performance – Feuille de cuivre :

Avantage principal : Conductivité thermique nettement supérieure à celle de l’aluminium (environ 70 % supérieure), offrant des capacités de dissipation thermique exceptionnelles.

Inconvénients majeurs : Coût nettement plus élevé et densité plus élevée (poids élevé).

Applications : Applications avec des exigences de dissipation thermique extrêmement strictes et où le rapport coût/poids ne constitue pas une contrainte majeure.

Usinabilité : Les plaques d’alliage d’aluminium et de cuivre présentent une excellente usinabilité, ce qui les rend facilement accessibles pour les étapes de post-traitement standard des circuits imprimés, telles que le perçage, l’emboutissage, la découpe (coupes en V) et le fraisage.