Voir son circuit imprimé tomber en panne à cause d’un problème d’adhésif est une source de frustration. Des composants desserrés ou des joints fissurés ruinent les appareils. Découvrez comment choisir la bonne colle pour PCB vous évitera ces problèmes en 40 secondes.

Choisissez votre colle pour PCB en évaluant la résistance requise, les températures de fonctionnement, les niveaux de vibrations, la vitesse de durcissement et l’exposition environnementale. L’époxy offre une adhérence solide dans des conditions difficiles, le silicone supporte bien les chaleurs extrêmes et le cyanoacrylate permet des réparations rapides sans besoin de conductivité.

Choisir le bon adhésif est essentiel. Voyons maintenant les bonnes pratiques d’application. Suivre mes conseils permet d’éviter les erreurs d’assemblage courantes.

Quelles sont les bonnes pratiques pour l’application et le durcissement des différents adhésifs pour PCB ?

Les catastrophes liées à la colle sont vite arrivées. Une application d’époxy maladroite a un jour ruiné mon prototype. Évitez ce désagrément en préparant correctement les surfaces.

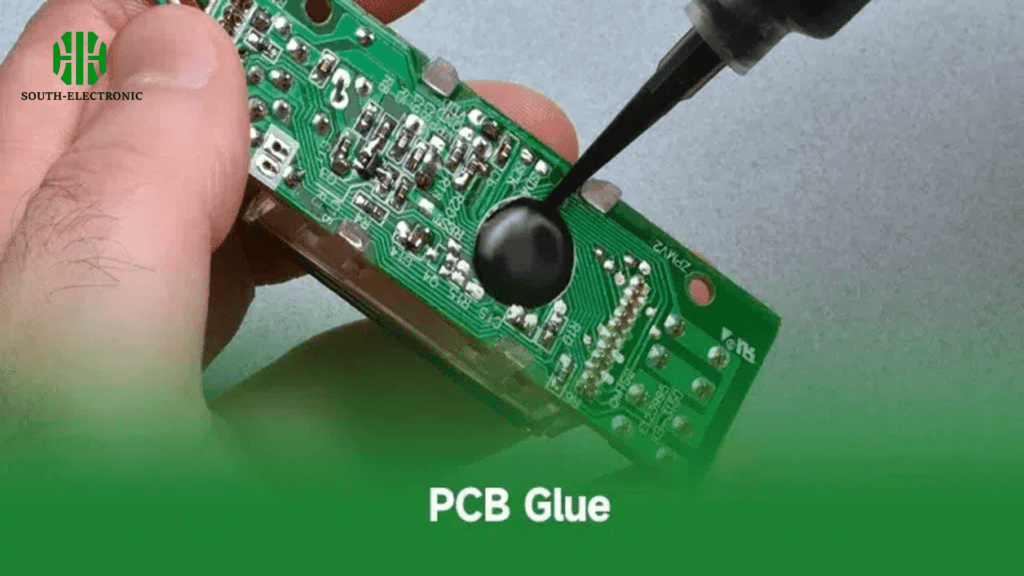

Préparez les surfaces en les nettoyant à l’alcool isopropylique avant d’appliquer l’adhésif. Respectez scrupuleusement les temps de séchage indiqués par le fabricant. Utilisez des outils de dosage précis pour contrôler les quantités de colle. L’époxy nécessite un mélange précis, tandis que le cyanoacrylate permet des points rapides.

Trois étapes critiques d’application

La manipulation des adhésifs comporte trois phases clés :

Vérifications avant application

- Dégraisser toutes les surfaces

- Vérifier que la date limite de conservation n’est pas dépassée

- Tester d’abord l’adhésif sur un matériau de rebut

| Pendant l’application | Type d’adhésif | Outil de dosage | Manipulation spéciale | |||

|---|---|---|---|---|---|---|

| Époxy | Mélangeur à double seringue | Mélanger complètement selon un rapport 1:1 | ||||

| Silicone | Pistolet à calfeutrer | Éviter le contact avec la peau | Cyanoacrylate | Aiguille de précision | Utilisation en zone ventilée |

Validation post-application

- Ne jamais déplacer les pièces pendant la polymérisation

- Vérifier le durcissement complet

- Vérifier l’absence de fuite électrique

Mes échecs de prototypage m’ont appris que les époxydes polymérisés au four nécessitent un refroidissement progressif. Une cuisson trop rapide provoque des microfissures sous les composants. Il est également important de surveiller le taux d’humidité. Une humidité élevée ralentit considérablement la polymérisation. Un contrôle strict du processus permet d’éviter les catastrophes de reprise ultérieure.

Comment surmonter les difficultés de collage des circuits imprimés liées à la dissipation thermique, aux vibrations et aux environnements difficiles ?

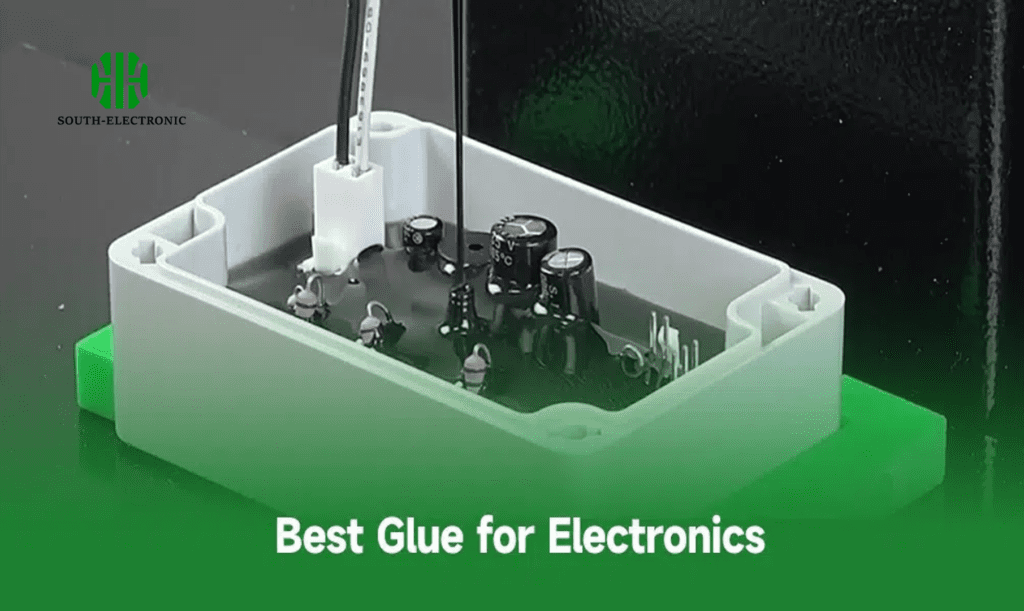

Les défaillances de collage thermique sont source de frustration immédiate. Les cartes surchauffées provoquent des arrêts. La protection des circuits nécessite des choix de matériaux stratégiques.

Combinez des pads thermiques avec des adhésifs à base de silicone pour réguler la chaleur. Utilisez de l’époxy résistant à la flexion sous les composants soumis à de fortes vibrations. Appliquez des revêtements de protection sur les joints adhésifs dans les environnements humides, bloquant efficacement la pénétration de l’humidité.

Solutions spécifiques à l’environnement

La gestion des conditions extrêmes nécessite des approches ciblées :

Accent sur la gestion thermique

Les adhésifs silicone évacuent mieux la chaleur que les autres types. L’ajout d’oxyde d’aluminium améliore la conductivité. Ne jamais obstruer les voies de ventilation avec de la colle. Tester les performances du cycle thermique au préalable.

Résistance aux vibrations

| Stratégie | Exemple de mise en œuvre |

|---|---|

| Collage flexible | Les joints silicone maintiennent les pièces mobiles |

| Absorption des chocs | L’époxy caoutchouté isole les joints |

| Renforcement | L’époxy ancre fermement les connecteurs |

Protection contre les expositions extrêmes

Les embruns salins détruisent l’électronique côtière. J’utilise de l’époxy de qualité marine après avoir regretté les échecs des colles standard. Les usines chimiques ont besoin d’adhésifs à base de fluoropolymères qui bloquent les vapeurs acides. Vérifiez que les températures nominales dépassent de 20 % les plages de fonctionnement.

Comment retirer la colle d’un circuit imprimé en toute sécurité sans endommager les composants ?

Racler des composants collés est une expérience stressante. J’ai endommagé un circuit intégré en faisant cela l’année dernière. Les méthodes chimiques préservent les pièces sensibles.

Appliquez soigneusement de l’acétone pour retirer le cyanoacrylate. Chauffez les collages époxy légèrement au-dessus de leur température nominale à l’aide d’un pistolet thermique. Utilisez des formules de silicone pelables pour des collages faciles à entretenir et éviter ainsi tout problème de retrait.

Comparaison des méthodes de retrait

Choisissez la méthode en fonction du type d’adhésif :

Solvants chimiques

- L’acétone dissout rapidement les colles instantanées

- L’époxy nécessite des gels de chlorure de méthylène

- Le silicone résiste aux solvants nécessitant une découpe

Techniques thermiques

Les pistolets thermiques ramollissent les époxydes à plus de 150 °C. Touchez brièvement les composants pour éviter de les endommager. Les chocs thermiques fissurent les pièces en céramique. Chauffez progressivement les cartes en plusieurs passages.

| Guide de retrait mécanique | Outil | Idéal pour | Niveau de risque |

|---|---|---|---|

| Grattoir en plastique | Résidus de surface | Faible | |

| Cure-dents | Petits points de colle | Moyen | |

| Ciseau | Gros morceaux d’époxy | Élevé |

Testez toujours les méthodes de retrait près des bords de la carte en premier. Utilisez un décapant de flux après les solvants, car les résidus peuvent entraîner des problèmes de conductivité. Les pattes des composants se cassent facilement sous la pression. Ma règle d’or : travailler plus lentement que nécessaire.

Conclusion

Adaptez les propriétés adhésives, comme la résistance et la tenue en température, aux besoins spécifiques de votre application électronique. Testez tout. Cela permettra d’éviter efficacement les pannes futures des appareils.