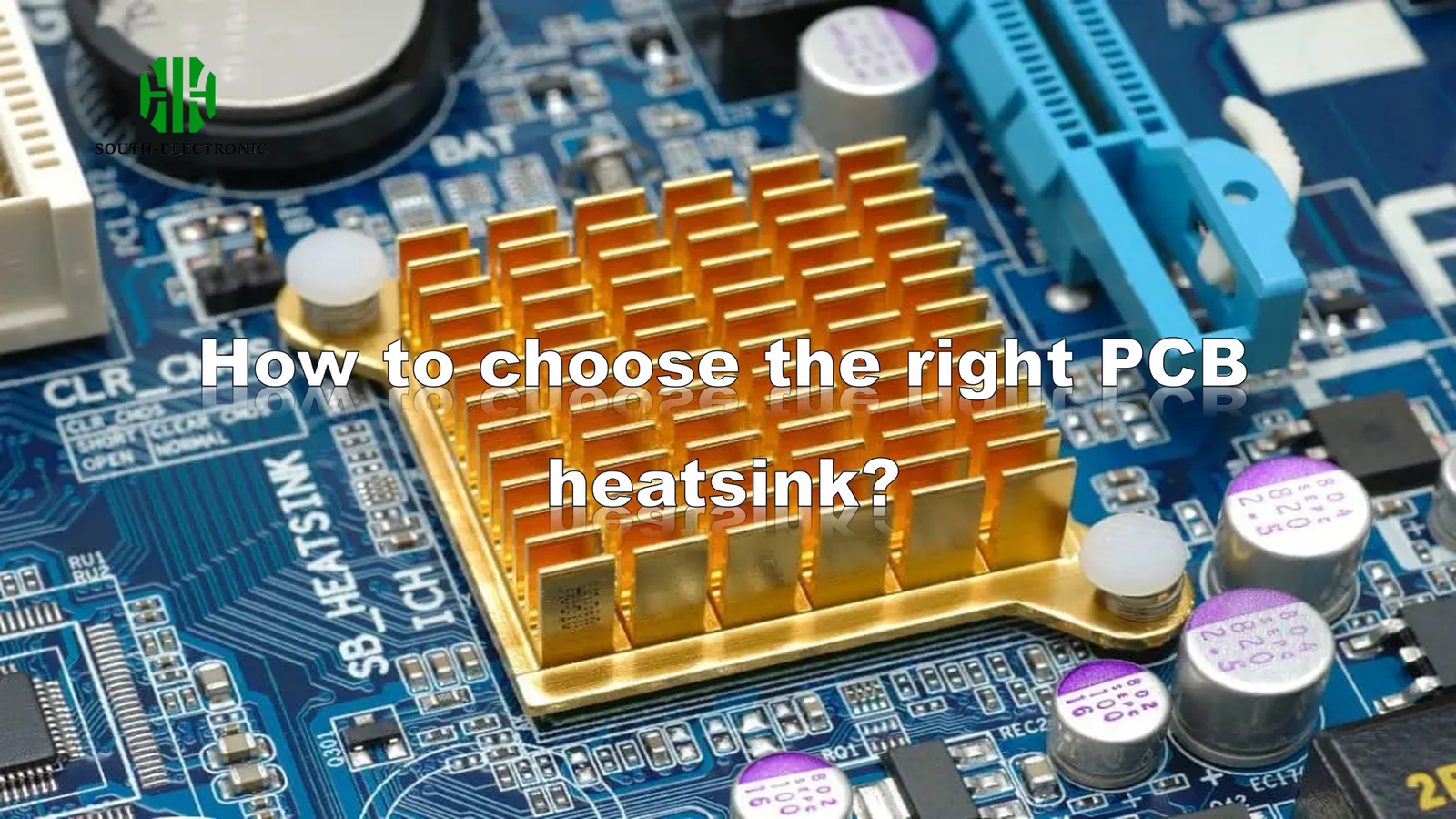

Votre projet électronique tombe en panne à cause d’une surchauffe ? Sans refroidissement adéquat, les composants s’abîment rapidement. Choisir un mauvais dissipateur thermique risque de provoquer une panne totale du système.

Choisissez le bon dissipateur thermique pour circuit imprimé en calculant d’abord la puissance calorifique. Choisissez ensuite le type et l’emplacement. Enfin, testez les performances. Ces étapes préviennent la surchauffe et améliorent la fiabilité de vos appareils.

Bien choisir son dissipateur thermique permet de gagner du temps et de l’argent. J’ai déjà perdu des semaines à résoudre des problèmes de surchauffe. Je vous explique comment éviter cela.

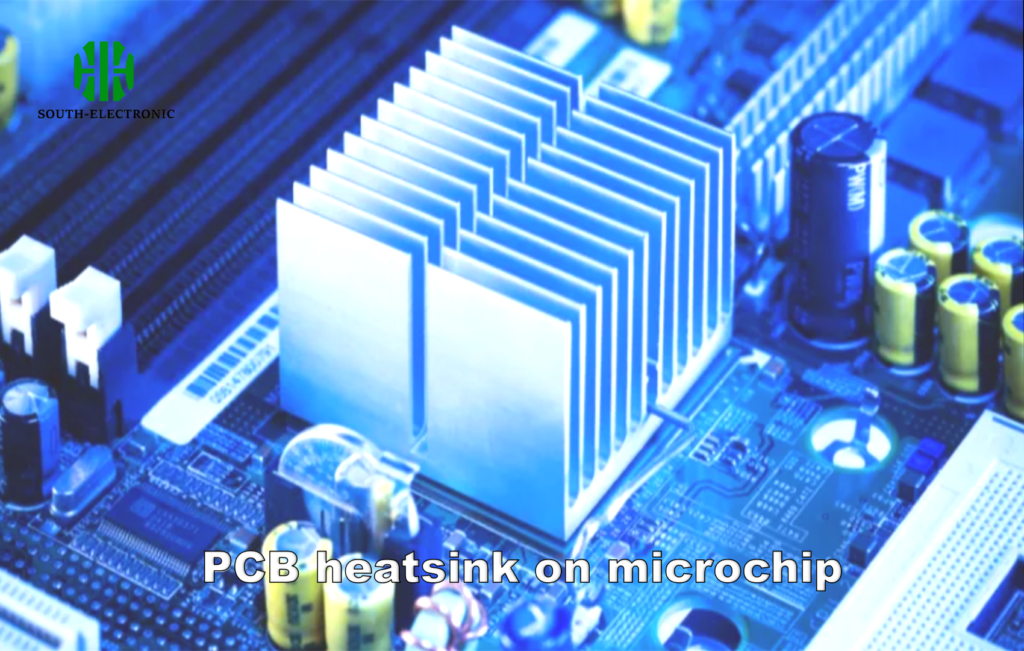

Placement du dissipateur thermique sur le dessus ou en dessous du circuit imprimé ?

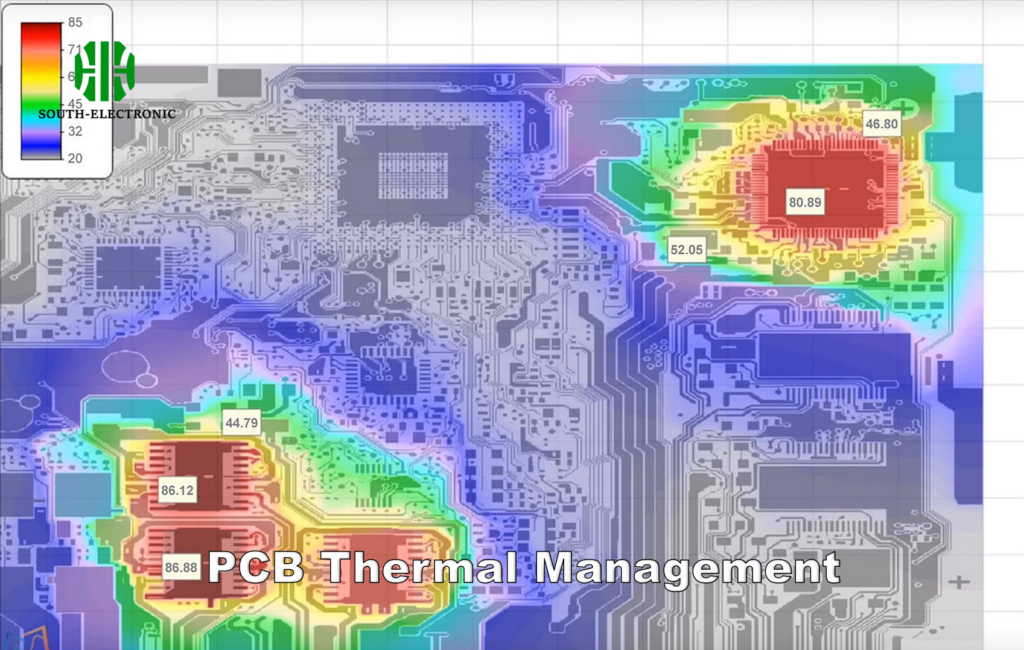

L’emplacement des dissipateurs thermiques est crucial. Un mauvais refroidissement provoque des points chauds inattendus.

Le placement par le dessus est idéal pour un contact direct avec les composants. Le montage par le dessous est adapté aux cartes à espace limité, mais nécessite des vias thermiques. Pour une gestion thermique efficace, veillez à toujours adapter l’emplacement à la position de la source de chaleur.

Analyse de la profondeur de placement

Le placement a un impact direct sur le flux thermique. Détaillons cela :

Accès à la source de chaleur

Les dissipateurs thermiques doivent être en contact avec les composants chauds. Le montage par le haut permet cette opération facilement. Le montage par le bas nécessite des trous ou des vias, ce qui augmente les coûts.

Sens du flux d’air

Les cartes verticales aspirent l’air vers le haut. Placez les dissipateurs thermiques dans le chemin du flux d’air. Les cartes horizontales nécessitent des dissipateurs thermiques montés par le haut. Les ventilateurs soufflent rarement vers le bas.

Espace limité sur la carte

Les petits composants imposent un placement par le bas. Cela complexifie les couches. Vérifiez toujours les dégagements au préalable.

| Facteur de position | Montage par le haut | Montage par le bas |

|———————|—————|——————-| | Facilité d’installation | Simple | Complexe |

| Résistance thermique | Faible | Moyenne-Élevée |

| Gain de place | Modéré | Élevé |

| Accès aux composants | Direct | Via des vias thermiques |

Le montage par le haut accélère le transfert de chaleur. J’ai appris cela en reconstruisant des contrôleurs de drones. Le montage par le bas est utile pour les dispositifs médicaux fins. Choisissez en fonction de la forme de votre appareil.

Comment optimiser la disposition des circuits imprimés pour de meilleures performances du dissipateur thermique ?

Une mauvaise disposition nuit à l’efficacité du dissipateur thermique. La chaleur emprisonnée détruit prématurément les composants.

Placez les dissipateurs thermiques à proximité des composants haute puissance. Utilisez des vias thermiques sous les puces. Augmentez les surfaces en cuivre. Maintenez les voies d’aération dégagées. Ces étapes réduisent la résistance thermique de 30 à 50 %.

Méthodes d’amélioration du routage

Les techniques d’optimisation sont primordiales :

Stratégie de coulée du cuivre

Les grandes surfaces de cuivre diffusent rapidement la chaleur. Connectez-les aux bases des dissipateurs thermiques. Utilisez du cuivre de 57 g pour les circuits d’alimentation. Un cuivre fin augmente les points chauds.

Motifs de vias thermiques

Placez les vias sous les sources de chaleur. Les vias de 0,3 mm sont plus efficaces. Les motifs de grille sont plus efficaces que les rangées simples. Plus il y a de vias, plus le refroidissement est efficace.

Groupement des composants

Regroupez les composants chauds. Partagez un grand dissipateur thermique. Isolez les capteurs thermosensibles. J’ai ainsi sauvé un pilote de moteur.

|Tactique d’optimisation |Niveau d’impact |Difficulté de mise en œuvre | |————————-|——————|——————————-|

| Vias thermiques | Élevé | Moyen |

| Plans de cuivre | Très élevé | Facile |

| Regroupement des composants | Moyen | Difficile |

| Canaux de circulation d’air | Moyen | Moyen |

Évitez de bloquer les évents avec des condensateurs. Mesurez les températures de surface après chaque modification. Mon chargeur solaire a refroidi après des ajustements de configuration.

Comment calculer les besoins en dissipateur thermique pour les composants PCB ?

Deviner la taille du dissipateur thermique est synonyme de panne. Les circuits surchauffés tombent en panne soudainement.

Additionnez les pertes de puissance de tous les composants. Utilisez ce total pour trouver la résistance thermique requise. Choisissez ensuite un dissipateur thermique qui atteint ou dépasse cette valeur.

Décomposition des étapes de calcul

Suivez cette approche structurée :

Étape 1 : Calcul de la puissance calorifique

Relevez la tension et le courant de chaque composant. Calculez la perte de puissance. Additionnez toutes les pertes. Par exemple :

- Microcontrôleur : 3,3 V x 0,1 A = 0,33 W

- MOSFET : 1,8 W

Total : 2,13 W

Étape 2 : Vérification des températures maximales

Chaque composant a une température de jonction maximale. Prévoyez une marge de sécurité de 10 °C. La température ambiante est également importante.

Étape 3 : Calculer la résistance thermique requise

Formule : (Température max. – Température ambiante) / Puissance totale

Pièce à 25 °C avec une température max. de 60 °C ? (60-25)/2,13 = 16,4 °C/W nécessaire.

Étape 4 : Comparer les spécifications des dissipateurs thermiques

Choisissez ici des dissipateurs thermiques inférieurs à 16,4 °C/W. Ajoutez la résistance de la pâte thermique (0,2 °C/W).

| Phase de calcul | Entrées clés requises | Exemple de valeur |

|---|---|---|

| Somme de puissance dissipée | Tension, courant par composant | 2,13 W au total |

| Température maximale admissible | Fiches techniques des composants | Jonction à 60 °C |

| Température ambiante | Environnement de fonctionnement de l’appareil | 25 °C |

| Résistance thermique cible | Résultat de la formule | 16,4 °C/W |

J’ai déjà sous-estimé le calcul d’une matrice de LED. Le boîtier en plastique a fondu. Un calcul précis permet d’éviter les accidents.

Dissipateurs thermiques actifs ou passifs pour circuits imprimés : lequel correspond à vos besoins en énergie ?

Un mauvais choix peut engendrer du bruit ou de l’encombrement. Les dissipateurs thermiques passifs tombent en panne silencieusement au-delà de 10 à 15 W de charge.

Utilisez des dissipateurs thermiques passifs de moins de 10 W pour un fonctionnement silencieux. Privilégiez les ventilateurs actifs (dissipateurs ventilés) de plus de 10 W. Le refroidissement actif gère mieux les pics de chaleur rapides. Le bruit est un compromis.

Guide de sélection

Comparez les deux types :

Atouts des dissipateurs thermiques passifs

Sans ventilateur, zéro bruit. Montage simple. Faible maintenance. Convient aux charges inférieures à 10 W. Utilisez-les pour les équipements audio et les capteurs. Sans circulation d’air, ils tombent en panne au-dessus de 15 W.

Avantages des dissipateurs thermiques actifs

Les ventilateurs forcent l’air à travers les ailettes. Refroidissement 2 à 4 fois plus rapide. Supporte 15 à 60 W sans problème. Idéal pour les processeurs ou les alimentations. Les pannes de ventilateur doivent être surveillées.

Considérations environnementales

Les endroits poussiéreux obstruent les pales des ventilateurs. Privilégiez les ventilateurs passifs dans les déserts. Une forte humidité endommage les ventilateurs actifs. Privilégiez les ventilateurs passifs près de l’eau.

| Facteur de comparaison | Dissipateur thermique passif | Dissipateur thermique actif |

|---|---|---|

| Capacité de refroidissement | Faible (moins de 15 W) | Élevé (jusqu’à 60 W et plus) |

| Niveau sonore | Aucun | Modéré à fort |

| Coût | Faible | Moyen à élevé |

| Fiabilité | Très élevé | Moyen (risque lié au ventilateur) |

| Maintenance | Aucun | Nettoyage/remplacement du ventilateur |

Ma caméra de sécurité utilisait un refroidissement actif. La poussière détruisait le ventilateur chaque année. Maintenant, je conçois des ventilateurs passifs lorsque c’est possible.

Conclusion

Choisissez vos dissipateurs thermiques en calculant d’abord la chaleur. Optimisez leur emplacement et leur disposition. Adaptez le refroidissement actif/passif à vos besoins en termes de bruit. Cela permet aux appareils de fonctionner plus longtemps.