Les boîtiers BGA intimident de nombreux concepteurs. Évitez les cauchemars du routage, les perturbations thermiques et les défauts de soudure cachés. J’ai passé des nuits à résoudre des pannes de BGA avant de maîtriser les solutions. Ce guide vous épargne ce souci.

Concevoir des empreintes BGA parfaites nécessite un dimensionnement correct des pastilles, un contrôle du masque de soudure, un placement via et une détente thermique conformément à la norme IPC-7351. Sélectionnez les dimensions en fonction du pas des billes et des tolérances du boîtier afin d’éviter les pontages ou les ouvertures.

Maîtriser la configuration des plages de connexion n’est qu’un début. Les boîtiers denses posent des problèmes de routage complexes et des défis thermiques. Pire encore, les défauts de soudure cachés peuvent échapper aux contrôles de production. Abordons ces problèmes critiques étape par étape.

Quelles sont les stratégies de routage d’échappement BGA et les microvias essentiels pour les boîtiers denses ?

Avez-vous déjà rencontré des difficultés de routage dans des zones de pas BGA serrées ? Les signaux sont bloqués et le nombre de couches explose. J’ai déjà mis au rebut des cartes suite à des échecs de routage d’échappement. Ne répétez pas mes erreurs.

Le routage d’échappement utilise des microvias pour les interconnexions haute densité. Placez les vias entre les pastilles selon un agencement en os de chien. Décalez les microvias sur les couches pour réduire la congestion tout en préservant l’intégrité du signal.

Techniques avancées pour les boîtiers complexes

Le routage d’échappement exige une planification préalable à l’implantation. Divisez les options en trois approches :

| Groupes de priorité de routage | Priorité | Signaux | Stratégie |

|---|---|---|---|

| 1 | Alimentation/Masse | Connexions verticales directes | |

| 2 | Haut débit | Chemins courts avec contrôle d’impédance | |

| 3 | E/S générales | Chemins de routage périphériques |

Commencez par un via-in-pad pour les pads thermiques : cela permet de gagner de la place, mais coûte plus cher. Pour les boules de signal, utilisez des pistes en os de chien pour décaler les microvias. Vérifiez toujours la fabricabilité : évitez les rapports d’aspect de perçage supérieurs à 8:1. J’ajoute des pastilles de capture de 0,1 mm autour des microvias pour plus de fiabilité.

Planification de l’empilement des couches

Répartissez uniformément les couches de fan-out. Un échappement à 4 couches nécessite :

- Couche 1 : Microvias + pistes courtes

- Couche 2 : Routage horizontal

- Couche 3 : Routage vertical

- Couche 4 : Canaux d’échappement

Cela évite les chevauchements. Utilisez des bouchons de masque de soudure dans les vias inutilisés pour éviter les problèmes de capillarité. N’oubliez pas que les boîtiers denses nécessitent des valeurs de trace/espace inférieures à 100 μm. Négociez ce point au plus tôt avec votre usine de fabrication de circuits imprimés.

Principes de base de la gestion des vias

Les microvias simplifient le routage, mais présentent des risques. Les microvias standard répondent à la plupart des besoins. Les microvias empilés augmentent la fiabilité pour les zones à fortes contraintes. Privilégiez un diamètre de 0,1 mm lorsque l’espace le permet. Effectuez toujours des contrôles d’intégrité du signal après le routage. Je simule avec des canaux d’échappement d’au moins 3 mm avant de valider.

Comment le BGA chauffe-t-il et refroidit-il ? Comment gérer ses performances thermiques[^2] ?

Vous sentez que le BGA chauffe ? Les dissipateurs thermiques ne vous sauveront pas. J’ai vu des boîtiers se dessouder pendant les tests. L’emballement thermique détruit silencieusement la fiabilité.

Les BGA chauffent grâce au passage du courant à travers la résistance. Le refroidissement s’effectue par conduction dans le circuit imprimé. Gérez la résistance thermique grâce à des conceptions de pastilles spéciales, un équilibrage du cuivre et un contrôle stratégique du flux d’air.

Tactiques d’optimisation thermique

Le contrôle des températures du BGA repose sur trois piliers :

| Ingénierie des chemins de conduction | Méthode | Mise en œuvre | Impact |

|---|---|---|---|

| Vias thermiques | Grille sous les composants chauds | Réduction de chaleur de 30 à 40 % | |

| Zones de cuivre | Connexion des pastilles aux plans internes | Répartition latérale de la chaleur | |

| Cartes à âme métallique | Substrats métalliques isolés | Solution coûteuse |

Placez les vias thermiques directement sous les points chauds, selon des grilles de 0,5 à 1 mm. Les vias remplis sont les plus conducteurs. Je recommande des vias de 0,3 mm avec remplissage en cuivre pour les puces exigeantes. Équilibrez la répartition du cuivre : les plans asymétriques provoquent des déformations.

Facteurs de sélection des matériaux

Le FR-4 standard est peu conducteur. Alternatives :

- Substrats à haute conductivité thermique

- Stratifiés à revêtement métallique

- Adhésifs thermiques

Pour les besoins extrêmes, je choisis des cartes à dos aluminium. Elles triplent la dissipation thermique, mais augmentent les coûts. Vérifiez que votre pâte à braser résiste à l’écart de coefficient. Modélisez toujours la dilatation thermique dans des outils de CAO.

Convection et outils logiciels

Le flux d’air forcé est utile, mais a ses limites :

- Positionnez les BGA en amont des sources de chaleur

- Utilisez des pads thermiques à l’intérieur du boîtier

- Ajoutez des dissipateurs thermiques à ailettes discrètes

Faites une simulation précoce avec des outils comme Ansys Icepak. Je relève la température à plusieurs coins du boîtier. Visez moins de 100 °C aux points les plus chauds. Pensez à la surchauffe locale près des vias !

Comment garantir la qualité des boîtiers BGA et des joints de soudure au-delà de l’inspection par rayons X ?

Les rayons X passent à côté de défauts cruciaux. Je me souviens d’un lot qui a passé les rayons X avec succès, mais qui a échoué sur le terrain. Les vides sont masqués tandis que les fissures se propagent silencieusement. Les contrôles standard ne suffisent pas.

Allez au-delà des rayons X grâce à la tomodensitométrie, aux essais destructifs et aux analyses de limites. Surveillez les performances des cycles thermiques. Examinez les compositions des alliages de soudure pour prévenir proactivement les joints fragiles.

Cadre qualité complet

Développez la fiabilité de la conception aux tests :

Contrôles de pré-production

| Étape | Action | Objectif | |—————-|—————————————|———————-|

| Revue de conception | Modélisation des points de contrainte des pastilles | Prévention des ruptures par déchirure |

| Vérification DFM | Validation des capacités de fabrication | Élimination des facteurs limitant le rendement |

| Conception de pochoirs | Optimisation des rapports d’ouverture | Contrôle du volume de soudure |

Spécification rigoureuse des alliages de pâte à braser. Le SAC305 sans plomb est généralement efficace, mais privilégiez les alliages à faible teneur en argent pour la résistance aux chocs. J’exige des données IST (test de contrainte d’interconnexion) des fournisseurs avant approbation.

Techniques d’inspection avancées

Combinaison de méthodes complémentaires :

- La microscopie acoustique détecte le délaminage

- La coupe transversale mesure le pourcentage de vides

- La tomodensitométrie révèle les défauts internes 3D

- La pénétration de colorant identifie les microfissures

Priorité à la tomodensitométrie pour les assemblages critiques. J’utilise l’inspection optique automatisée (AOI) pour détecter les indices de surface : les marques de décoloration signalent les problèmes de soudabilité.

Protocole de test de fiabilité

Simulation de conditions réelles :

- Cyclage thermique (-40 °C à +125 °C)

- Essais de chocs mécaniques (impacts de 1 500 G)

- Endurance aux vibrations (balayages de 10 à 2 000 Hz)

Suivi des modes de défaillance grâce à l’analyse de Weibull. J’exige plus de 500 cycles thermiques avant validation. Consignez tous les joints fissurés pour affiner progressivement les conceptions.

Les BGA cassés peuvent-ils être réparés ?

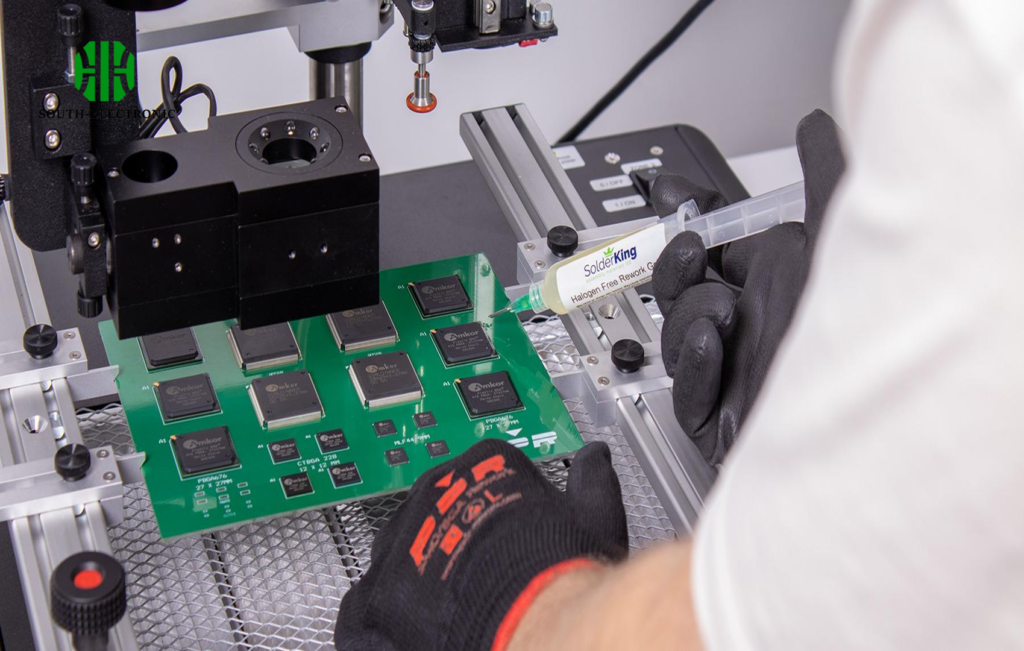

Les BGA défectueux ne sont pas toujours des déchets. J’ai sauvé des prototypes de cartes grâce à des retouches. Mais des réparations mal effectuées aggravent les dommages. Sachez quand et comment réparer correctement.

Des stations de retouche professionnelles peuvent remplacer les BGA cassés. Le succès dépend de l’uniformité de la chauffe, de la précision de l’alignement et du choix du flux. Tenez compte des coûts : les retouches dépassent souvent 50 % de la valeur de la carte.

Décomposition de la procédure de reprise

Réparez efficacement les BGA en cinq phases :

Évaluation des dommages

Déterminer la faisabilité :

- Substrats fissurés : Irréparables

- Pastilles endommagées : Possible avec réparation des traces

- Défaillances internes : Remplacement requis

Utiliser la microsection pour inspecter les couches. Je rejette les réparations nécessitant plus de 3 reconstructions de pastilles : la fiabilité chute fortement. Évaluer le temps et le coût avant de procéder.

| Processus de retrait contrôlé | Étape | Outil/État | Contrôle des risques | |||

|---|---|---|---|---|---|---|

| Préchauffage | Chauffage inférieur 100-150 °C | Prévention du gauchissement | ||||

| Chauffage principal | Buse + IR à 240-260 °C | Protection des composants à proximité | Décollage | Stylo à vide à 0,5 mm/s | Éviter les déchirures des pastilles |

Enregistrer les profils thermiques ! Je conserve les courbes de réussite pour chaque taille de boîtier. Après le retrait, nettoyer avec une tresse à mèche additionnée de flux. Ne jamais rayer les pastilles.

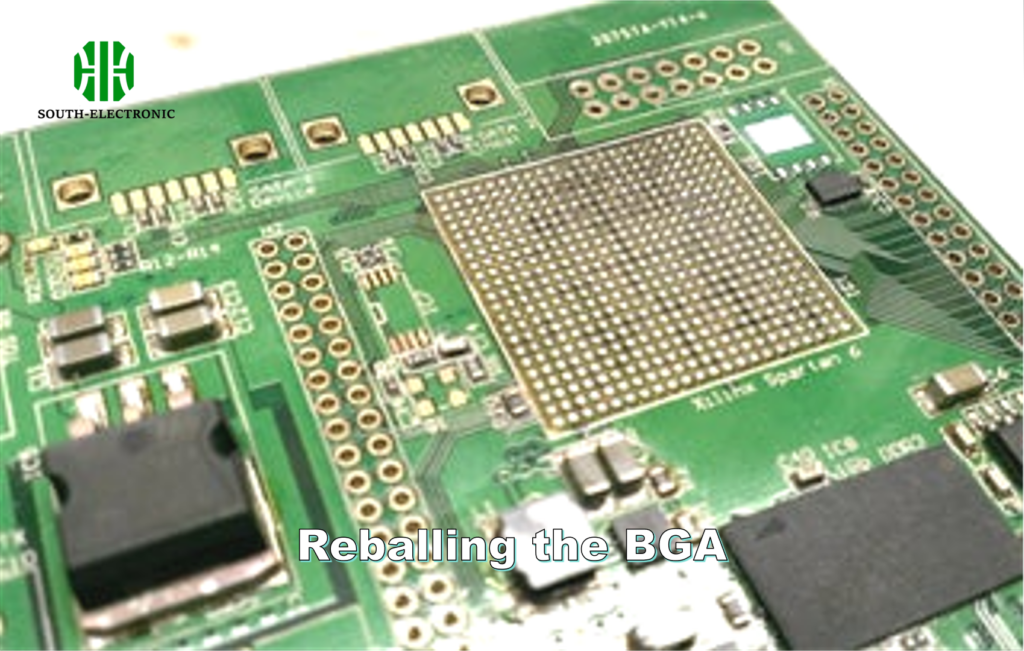

Protocole de remplacement

- Appliquer le flux collant

- Aligner les billes avec les pochoirs

- Refusionner en augmentant progressivement la température

- Maintenir la température à l’état liquide pour un mouillage complet

Les composants pré-billés permettent de gagner du temps. Pour les BGA spéciaux, j’imprime la soudure au pochoir, puis je rebillage manuellement. Vérifier la coplanarité à moins de 0,15 mm sur toutes les billes.

Vérification et réception

L’inspection après refusion comprend :

- Confirmation de l’alignement par rayons X

- Contrôles de continuité (tous les réseaux)

- Tests fonctionnels à des températures extrêmes

Je marque les cartes retravaillées et enregistre les heures pour un suivi de fiabilité. N’utilisez jamais d’unités retravaillées dans des applications critiques pour le vol.

Conclusion

Des empreintes BGA parfaites allient précision des pastilles, stratégies de routage d’échappement, contrôles thermiques, tests qualité et connaissances en matière de reprise. Maîtrisez ces aspects pour des conceptions haute densité fiables.

[^1] : Explorez cette ressource pour découvrir des techniques avancées de routage d’échappement BGA qui peuvent améliorer l’efficacité et la fiabilité de vos conceptions de circuits imprimés.

[^2] : Comprendre la gestion des performances thermiques est essentiel pour éviter la surchauffe des BGA. Cette ressource vous fournira des stratégies essentielles pour un contrôle thermique efficace.

[^3] : Découvrez des méthodes complètes pour garantir la qualité des joints de soudure au-delà des inspections standard, garantissant ainsi la fiabilité à long terme de vos conceptions.