Avez-vous déjà fixé un interface de conception de PCB vide, paralysé par "ce qui vient ensuite" ? Je l’ai fait. Concevoir ma première carte ressemblait à assembler des meubles IKEA sans instructions – jusqu’à ce que je découvre cette formule en 4 étapes.

La conception de PCB devient gérable lorsqu’elle est divisée en capture de schéma, planification de la disposition, placement de composants, routage, validation DRC, prototypage et génération de fichiers Gerber. Ce flux de travail équilibre la précision technique avec les besoins de fabrication du monde réel pour les débutants.

De nombreux guides submergent les débutants avec des explications lourdes de jargon. Coupons à travers le bruit avec des étapes actionnables appariées à des stratégies testées par des professionnels – aucun doctorat en ingénierie électrique n’est requis.

Comprendre les fondamentaux de la conception de PCB : schémas vs dispositions ?

Votre projet LED clignotant vient de griller parce que les schémas et les dispositions ont été mélangés. J’ai appris cette vérité grâce à des résistances croustillantes et des signaux de fumée.

Les schémas définissent les connexions électriques de manière logique, tandis que les dispositions organisent physiquement les composants sur la carte – comme des plans d’architecture versus des plans de construction réels. Les confondre entraîne des courts-circuits et des cartes non fonctionnelles.

)

Les deux côtés de la même carte

| Fonction | Schémas | Dispositions |

|---|---|---|

| Focus | Connexions logiques | Placement physique |

| Outils utilisés | Bibliothèques de symboles | Bibliothèques d’empreintes |

| Métriques critiques | Fonctionnalité du circuit | Intégrité du signal, EMI |

| Validation | ERC (Vérification des règles électriques) | DRC (Vérification des règles de conception) |

Les schémas utilisent des symboles abstraits pour cartographier les relations entre composants, en ignorant les tailles physiques. Les dispositions exigent une précision au niveau du millimètre pour les traces et les pads. Les débutants omettent souvent les vérifications ERC dans les schémas, puis se demandent pourquoi leurs dispositions échouent à la DRC. Maîtrisez cette dualité tôt pour éviter les boucles de révision.

Étape 1 : Choix de l’outil EDA approprié – Options gratuites vs professionnelles ?

La paralysie de l’outil EDA tue plus de projets de PCB que les traces défectueuses. Mon premier mois de navigation entre les outils a retardé trois projets avant que je ne décrypte le code de sélection.

Les outils gratuits comme KiCad conviennent aux hobbyistes/cartes simples, tandis qu’Altium Designer ou Cadence rationalisent les projets complexes – mais surpayer pour des fonctionnalités inutilisées brûle rapidement les budgets.

)

Sélection d’outils décodée

| Facteur | Outils gratuits (KiCad, EasyEDA) | Outils payants (Altium, OrCAD) |

|---|---|---|

| Courbe d’apprentissage | Plus raide (documentation DIY) | Plus lisse (tutoriels officiels) |

| Fonctionnalités avancées | Simulation/analyse limitée | DFM complet, analyse EMI 3D |

| Collaboration | Contrôle de version de base | Édition d’équipe en temps réel |

| Coût | 0 $ (open-source) | 2 000 $+/an par licence |

Choisissez en fonction de la complexité du projet : bouclier Arduino 2 couches ? KiCad gagne. Carte PCB médicale 12 couches avec contrôle d’impédance ? Altium vaut l’investissement. J’utilise des outils gratuits pour 80 % de mes projets personnels, en réservant les suites professionnelles pour les travaux de clients avec des tolérances serrées.

Étape 2 : Placement de composants – Éviter les pièges de l’intégrité thermique et des signaux ?

Ce régulateur 5V a grillé votre carte PCB ? Le mien aussi, jusqu’à ce que j’arrête de traiter le placement comme un jeu de Tetris.

Le placement de composants dicte les performances thermiques et la qualité des signaux. Un mauvais agencement entraîne une surchauffe, des interférences et des défaillances EMI – des problèmes trouvés dans 37 % des cartes de première tentative (données d’enquête IPC).

)

Cadre de placement stratégique

| Zone | Composants | Règles de placement |

|---|---|---|

| Section d’alimentation | Régulateurs, convertisseurs | Bords de carte, près de l’entrée/sortie |

| Haute vitesse | MCU, puces de mémoire | Traces d’horloge les plus courtes possibles |

| Analogique | Capteurs, amplis op | Isolés du bruit numérique |

| Thermique | Radiateurs, ICs à haute puissance | Espacement d’aération adéquat |

Groupez les composants par fonction et besoins thermiques. Placez les éléments d’alimentation en premier, suivis des IC critiques. Laissez 3-5mm d’espacement autour des générateurs de chaleur. Pour les circuits analogiques, créez des fossés (espaces de masse) entre les sections numériques. J’utilise des post-its colorés pour cartographier physiquement les zones avant de cliquer sur les composants.

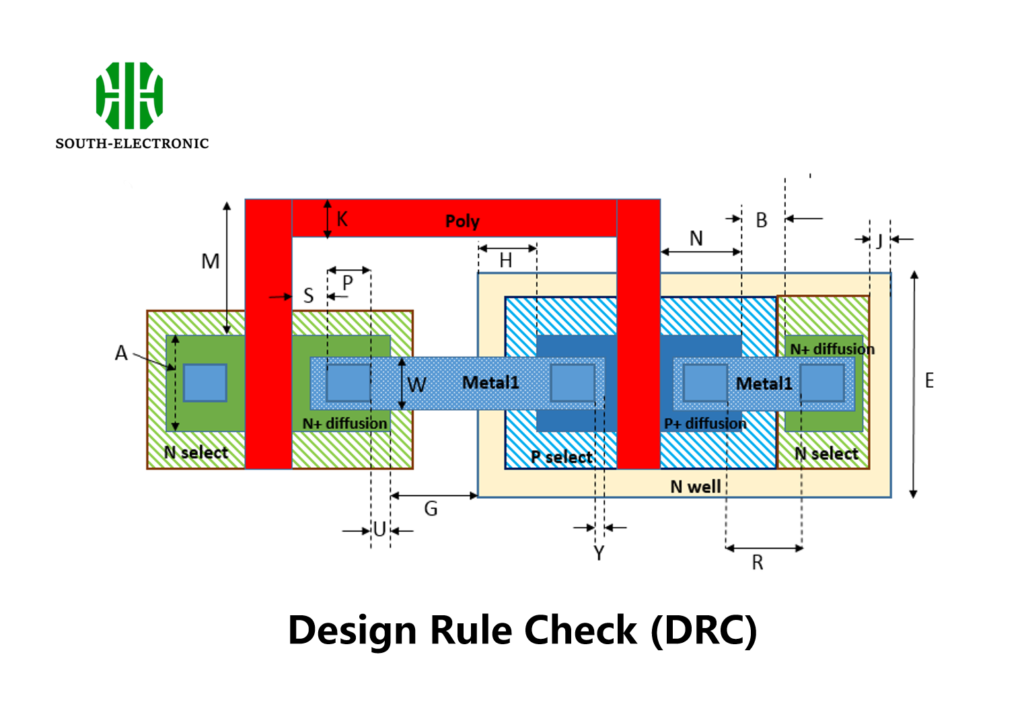

Étape 3 : Vérification de la règle de conception (DRC) – Votre filet de sécurité pour la fabrication ?

Mon premier échec de DRC m’a coûté 480 $ en cartes scrap. Maintenant, j’exécute 12 profils DRC personnalisés correspondant aux capacités de différents fabricants.

La DRC valide les largeurs de traces, les espacements, les tailles de trous par rapport aux spécifications de votre fab – détectant 89 % des problèmes de fabrication avant la production (analyse MacroFab).

Liste de vérification de la configuration DRC

| Type de règle | Valeur standard | Criticité |

|---|---|---|

| Trace minimale | 0,2 mm (8 mil) | Élevée – Défaillances de rupture |

| Espacement | 0,15 mm (6 mil) | Élevée – Courts-circuits |

| Diamètre de via | 0,3 mm de forage / 0,6 mm de pad | Moyen – Rupture de forage |

| Hauteur de texte de soie | 0,8 mm | Faible – Problèmes de lisibilité |

Demandez toujours le fichier DRC de votre fabricant avant de commencer les dispositions. Je crée un "Triade DRC" : Règles du fabricant (limites dures), Meilleures pratiques (traces de 0,25 mm pour l’alimentation), et Spécifiques au projet (espacement de 2 mm pour les sections 1 kV). Exécutez la DRC après chaque modification majeure de disposition.

Étape 4 : Génération de fichiers Gerber – Ce dont les fabricants ont vraiment besoin ?

Ce sentiment désagréable lorsque le fab vous envoie un e-mail "fichier .GKO manquant" ? J’ai moi aussi rafraîchi mon inbox en panique. Maintenant, ma liste de vérification Gerber empêche 100 % de ces problèmes.

Les fabricants ont besoin de 9 fichiers Gerber + données de forage : couches de cuivre, masque de soudure, écran, contour de carte et forage NC – omettre l’un de ces éléments entraîne des retards de production.

Liste maître des fichiers Gerber

| Type de fichier | Extension | Contenu |

|---|---|---|

| Cuivre supérieur | .GTL | Traces du côté des composants |

| Cuivre inférieur | .GBL | Traces du côté de la soudure |

| Masque de soudure supérieur | .GTS | Pads exposés (couche verte) |

| Contour de carte | .GKO/GML | Lignes de découpe pour la forme de la carte |

| Forage NC | .TXT | Emplacements et tailles de trous |

Utilisez ViewMate ou des visualiseurs de fichiers Gerber en ligne pour vérifier les couches. Astuce de pro : nommez les fichiers clairement (ProjectX_TopCopper.GTL) et zippez-les avec un fichier README.txt expliquant les objectifs des couches. J’envoie les fichiers Gerber zip à moi-même pour vérifier le rendu sur un écran mobile – si je ne peux pas reconnaître les couches sur un écran de téléphone, mon fab ne peut certainement pas non plus.

Conclusion

De la conception de schémas à la génération de fichiers Gerber, les défis de conception de PCB s’effondrent avec des étapes structurées. Maîtrisez la dualité des outils EDA, le placement stratégique et les vérifications de fabrication – votre première carte fonctionnelle est à quatre étapes de distance. Allez maintenant graver cette idée dans la réalité.