Votre conception de circuit imprimé unique ne s’adapte pas aux panneaux standards ? Le gaspillage de matière vous frustre ? Les formes irrégulières sont source de coûteux cauchemars de fabrication. Apprenez dès aujourd’hui des techniques intelligentes pour résoudre ces frustrations.

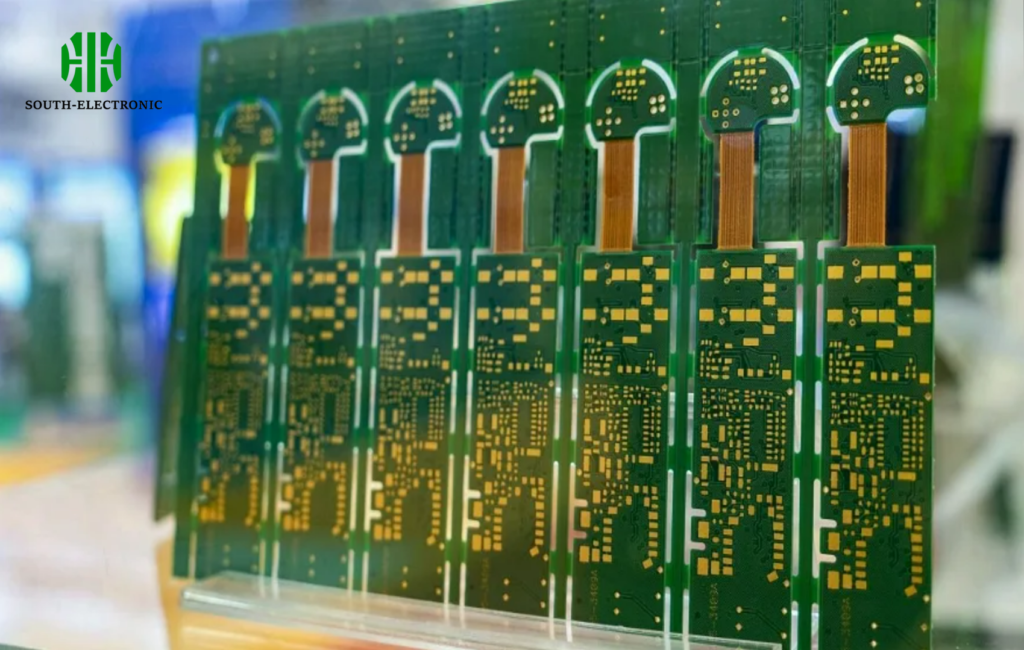

La panélisation des formes irrégulières permet de les disposer sur des panneaux standardisés pour une production efficace. Optimisez l’espacement entre les cartes grâce à des outils de FAO avancés. Privilégiez l’efficacité de l’imbrication pour réduire les chutes de matière. Choisissez des méthodes de séparation appropriées pour une séparation nette. Cela permet d’économiser plus de 40 % sur les coûts de matières premières.

Décomposons maintenant les principaux défis. Nous examinerons les méthodes de réduction des coûts, les erreurs de dégagement et les pièges cachés des frais. Comprendre ces éléments permet d’éviter des coûts de production inutiles.

Découpe en V ou routage par languettes : quelle méthode de séparation est la plus économique ?

Frustré par les cartes cassées lors de la séparation ? Les casses coûteuses ruinent les profits. Votre choix a un impact direct sur vos résultats financiers. De mauvaises méthodes peuvent doubler vos coûts de reprise.

La découpe en V convient aux cartes rectangulaires en rangées droites. Le fraisage à languettes gère mieux les formes irrégulières complexes. Minimisez les trajectoires d’outils pour un usinage plus économique. Choisissez en fonction de la géométrie de la carte, et non de vos habitudes.

Trois différences clés en matière de fabrication

Premièrement, l’usure des lames détermine les coûts à long terme. Les lames à découpe en V nécessitent un remplacement fréquent en raison du frottement. Les fraises à languettes utilisent des forets plus durables. J’ai constaté une économie d’outillage de 30 % en optant pour des languettes pour les conceptions courbes.

Deuxièmement, la perte de matière diffère considérablement. Les découpes en V nécessitent un espacement supplémentaire entre les cartes. Le fraisage rapproche les composants. Consultez cette comparaison d’espacement :

| Type de rupture | Jeu minimal | Déchet de matière | Limite d’épaisseur de la carte | |—————-|—————|—————|———————|

| Découpe en V | 0,8 mm | Élevé (8-12 %) | Jusqu’à 2,4 mm |

| Routage des languettes | 0,3 mm | Faible (3-5 %) | Toute épaisseur |

Troisièmement, les fractures de contrainte provoquent des défaillances cachées. Les languettes créent des points de rupture naturels sans pliage de la carte. Le marquage en V risque de provoquer des fissures internes près des bords. Effectuez toujours des tests de contrainte avant de vous engager. Les cartes plus fines sont les plus exposées aux micro-fractures dues à la découpe en V.

Vos jeux de panneaux provoquent-ils des défaillances d’assemblage ?

Vous constatez des ponts de soudure ou des pièces mal alignées ? Un espacement insuffisant peut entraîner des assemblages désastreux. Les machines de placement modernes ont besoin d’un espace précis pour fonctionner correctement.

Prévoyez un jeu minimum de 8 mm pour les bras robotisés. Tenez compte des repères de référence et des coupons de test. Les tolérances des bords déterminent le taux de réussite de l’assemblage. Des jeux serrés peuvent provoquer des collisions de buses.

Cadre de calcul du jeu

Le jeu affecte trois étapes de l’assemblage. Premièrement, l’application de pâte à braser au pochoir est inefficace en cas d’agencement exigu. La pâte déborde entre les cartes sans zones tampons. Je recommande des règles d’or :

Règles de jeu des composants

- Prévoir un jeu de 3 mm autour des circuits intégrés complexes

- Conserver un jeu de 5 mm pour les condensateurs et les connecteurs hauts

- Prévoir des bordures de 7 mm près des bords des panneaux

Deuxièmement, la préhension par convoyeur nécessite des bords stables. Évitez de placer des composants vitaux à proximité des supports. Troisièmement, le dépanelage nécessite des zones de fracture. Les angles vifs créent des fissures sans encoches de dégagement.

Enfin, la dilatation thermique provoque des déformations. Les grandes zones vierges se contractent différemment des zones peuplées. Prévoir des espaces de dégagement thermique dans les plans de cuivre. Toujours concevoir en fonction des spécifications des équipements spécifiques de votre usine.

5 Coûts cachés de la panélisation de circuits imprimés : comment les fabricants calculent votre devis

Surpris par des frais inattendus sur vos factures ? De nombreuses usines dissimulent leurs frais dans des devis complexes. Le gaspillage de matériaux n’est pas le seul facteur de coût. Des calculs cachés déterminent votre prix final.

Les fabricants prennent d’abord en compte le pourcentage d’utilisation des panneaux, puis les heures de main-d’œuvre pour la mise en place et le démontage des panneaux. L’usure des équipements ajoute un supplément de 8 à 12 %. Des processus supplémentaires, comme la notation, multiplient les coûts.

Structure de répartition des coûts

Comprendre ces cinq catégories de frais :

Facteurs de coût de la panélisation

| Catégorie | Niveau d’impact | Comment réduire |

|---|---|---|

| Déchets de matériaux | 45 % | Optimiser l’imbrication |

| Configuration machine | 25 % | Standardiser les conceptions |

| Usure des lames | 15 % | Minimiser les coupes |

| Temps de manipulation | 10 % | Simplifier le dépaneillage |

| Échecs aux tests | 5 % | Augmenter les dégagements |

Tout d’abord, l’espace inutilisé sur les panneaux est synonyme de gaspillage d’argent. Optimisez toujours l’efficacité de la panelisation. Les dimensions standard des panneaux de circuits imprimés sont de 45 x 60 cm. Tout écart augmente les taux de rebut.

Deuxièmement, la complexité du routage nécessite plusieurs configurations de machines. Chaque changement entraîne des frais de main-d’œuvre supplémentaires. Troisièmement, les lames de rainurage s’émoussent plus rapidement avec les panneaux en fibre de verre. Les devis incluent les coûts d’amortissement des lames.

Quatrièmement, la manipulation manuelle est plus longue que l’automatisation. Cinquièmement, les panneaux défectueux entraînent des frais de retest. Ajoutez toujours des languettes de séparation pour faciliter la séparation. Utilisez des panneaux de taille standard, sauf si nécessaire. Une planification adéquate de la panélisation permet d’éviter 90 % de ces coûts.

Conclusion

Une panélisation irrégulière efficace minimise les déchets et les pannes. Concentrez-vous sur les règles de dégagement et les méthodes de séparation. Examinez toujours attentivement les calculs de coûts des fabricants.