Un mauvais mouillage de la soudure [https://www.ipc.org/system/files/technical_resource/E39&S08_02%20-%20Gerjan%20Diepstraten.pdf)[^1] est à l’origine de défauts cachés, sources de défaillances sur le terrain. Après avoir perdu 2 000 circuits imprimés à cause de soudures à froid le trimestre dernier, j’ai découvert quatre causes profondes évitables. Corrigeons ce problème grâce à la préparation de surface, au choix des matériaux et au contrôle des procédés.

Prévenez un mauvais mouillage en utilisant un nettoyage de précision [https://www.ipc.org/system/files/technical_resource/E5%26S22_01.pdf)[^2], des alliages de soudure SnAgCu, des profils de refusion optimisés et des flux activés par la colophane. Cela permet de gérer la contamination, la dynamique thermique et l’activité chimique pour des liaisons métallurgiques complètes.

Pour comprendre ces solutions, nous allons analyser chaque facteur impactant l’étalement de la soudure. Je partagerai des techniques validées issues de mes travaux sur des assemblages de qualité aérospatiale, ainsi que des étapes pratiques de dépannage.

Comment les surfaces sales détruisent les soudures ?

Une seule particule résiduelle d’empreinte digitale peut créer une zone non mouillante de 0,2 mm². Lors d’un projet de dispositif médical, la contamination ionique due au contact avec des gants a provoqué des retours de champ de 12 % malgré une inspection visuelle parfaite.

Les contaminants forment des barrières thermiques entre la soudure et les substrats. Nettoyer les surfaces par : 1) Traitement plasma ; 2) Immersion dans un saponifiant ; 3) Cuisson (voir la liste de contrôle ci-dessous).

Plan de contrôle de la contamination critique

| Source de la contamination | Méthode de détection | Processus d’élimination | Vérification |

|---|---|---|---|

| Huiles/Empreintes digitales | Inspection UV | Lavage alcalin | Angle de contact < 15° |

| Oxydation | Analyse XRF | Incinération plasma | Profil de profondeur AES |

| Résidus de flux | Chromatographie ionique | Spray de saponifiant | 0,02 % : réduit l’écoulement de 40 % |

Notre équipe a obtenu un mouillage complet des BGA en remplaçant le SAC305 par du CASTIN Sn96,2/Ag2,5/Cu0,8/Ni0,5 ; l’ajout de nickel a réduit la tension interfaciale de 18 %.

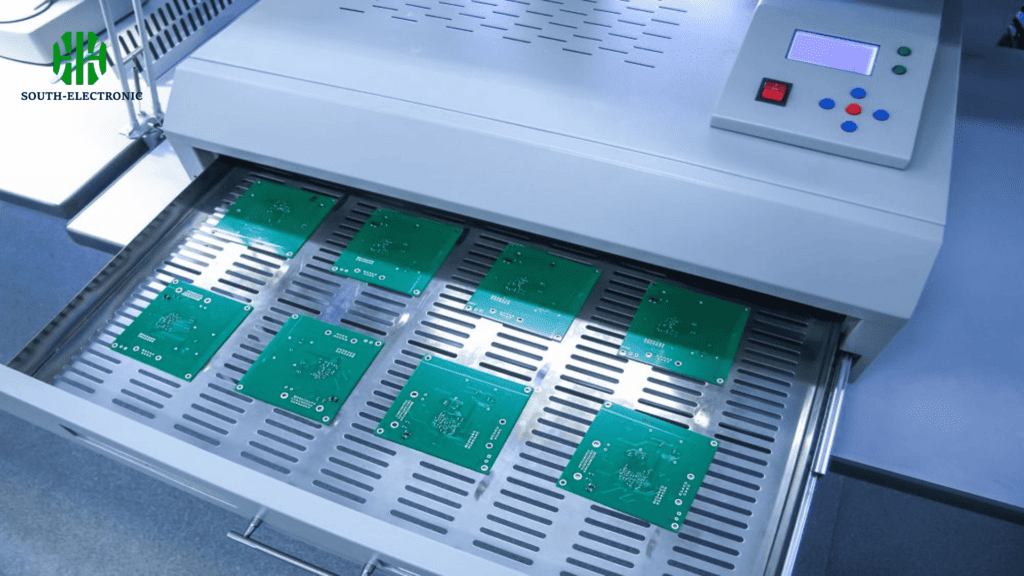

Vos profils de four de refusion empêchent-ils la propagation de la soudure ?

Une erreur de 5 °C dans la zone de trempage a été constatée lors de la mise au rebut de 32 000 modules LED. L’optimisation du profil nécessite des calculs thermiques précis, et non des approximations.

Les températures de trempage déterminent l’activation du flux ; une température trop basse entraîne une élimination incomplète de l’oxyde. Objectif : 150-170 °C pendant 60 à 90 s avec un écart de zone inférieur à 2 °C.

Étapes de développement du profil

-

Mesure de la masse thermique de la carte

- Utilisation de sondes de type K sur les plans de masse les plus grands

- Prise en compte de la densité du cuivre (oz/pi²)

-

Définition des paramètres critiques

| Zone | Panneau épais (°C) | Panneau mince (°C) | Temps (s) |

|---|---|---|---|

| Préchauffage | 140-160 | 130-150 | 60-90 |

| Trempage | 160-180 | 150-170 | 60-120 |

| Refusion | 240-245 (sans plomb) | 230-235 (SnPb) | 45-75 |

| Refroidissement | Pente < 3 °C/s |

- Valider la mouillabilité

- Test d'étalement sur des coupons FR4/Cu

- Mesure de l'angle de contact avec un goniomètre

- Coupe transversale de 3 joints par profil

Après avoir ajusté le temps de trempage de 82 s à 104 s, nos défauts de formation de billes de soudure[^3] sont passés de 7,1 % à 0,3 %.

Quel type de flux optimise la mouillabilité sans risque de corrosion ?

Le flux sans nettoyage d'un client a laissé des résidus conducteurs qui ont échoué au test d'humidité MIL-STD-883. La solution ? Adapter la chimie du flux[^4] aux conditions d'utilisation finale.

Les flux à base de colophane (RA) offrent un mouillage maximal, mais nécessitent un nettoyage. Pour les assemblages non gainés, utilisez des flux RMA contenant moins de 0,5 % d'halogénures et un rinçage à l'eau déionisée.

Guide de sélection des flux

| Type | Niveau d'activité | Risque de résidus | Nettoyage requis | Idéal pour |

|---|---|---|---|---|

| RMA (Colophane légèrement activée) | Modéré | Faible | Non (facultatif) | Électronique grand public |

| RA (Colophane activée) | Élevé | Élevé | Oui | Applications conformes aux normes MIL |

| Sans nettoyage | Faible | Modéré | Non | Environnements sans danger |

| Hydrosoluble | Très élevé | Critique | Oui (eau déionisée) | Haute fiabilité |

Notre processus de qualification comprend :

-

Test de contamination ionique

- IPC TM-650 2.3.25 (oméga-mètre)

- 1×10⁸Ω après 168 h

-

Résistance d'isolement de surface

- 85 °C/85 % HR, polarisation 100 V CC

-

Test du miroir de cuivre

- ASTM D2989 – vérification de la corrosion

- Miroir complet = réussi

L'utilisation du Kester EP256 (type RMA) a permis d'augmenter la surface de mouillage de 22 % tout en maintenant une fiabilité de classe 3.

Conclusion

Prévenir les problèmes de mouillage de la soudure grâce à un nettoyage minutieux, une optimisation de l'alliage, un contrôle du profil thermique et une sélection rigoureuse du flux. Associés à des techniques de compensation volumique, comme la modification de la conception des pochoirs, ces tests permettent de créer des joints métallurgiques robustes dans tous les environnements de production.

[^1] : Consultez ce lien pour découvrir des techniques et des informations efficaces sur l'amélioration du mouillage de la soudure, crucial pour prévenir les défauts lors de l'assemblage de circuits imprimés.

[^2] : Comprendre le nettoyage de précision peut vous aider à mettre en œuvre des stratégies de nettoyage efficaces qui garantissent des résultats de soudure optimaux et préviennent les défauts.

[^3] : Comprendre les défauts de formation de billes de soudure peut vous aider à améliorer votre processus de soudure et à réduire les défaillances de production.

[^4] : Explorer la chimie des flux peut améliorer vos connaissances sur les matériaux de soudure et améliorer la fiabilité de vos produits.