Cette spécification s’applique aux substrats céramiques courants tels que l’alumine (Al₂O₃), le nitrure d’aluminium (AlN) et le nitrure de silicium (Si₃N₄). Elle est compatible avec des procédés tels que la céramique cocuite haute température (HTCC), la céramique cocuite basse température (LTCC) et le cuivrage direct (DPC).

Lors de la conception, les paramètres doivent être ajustés avec souplesse en fonction des applications spécifiques (modules de puissance, circuits RF et boîtiers de LED, par exemple). Une étroite collaboration avec le fournisseur de substrats est recommandée afin de garantir une intégration harmonieuse des capacités de conception et de fabrication.

I. Objectifs de conception

-

Haute fiabilité : Garantir la stabilité du substrat dans des environnements extrêmes tels que les températures élevées, les fréquences élevées et les puissances élevées.

-

Optimisation de la gestion thermique : Exploiter la conductivité thermique élevée des matériaux céramiques pour une dissipation thermique efficace.

-

Performances électriques : Respecter les exigences d’intégrité du signal, d’adaptation d’impédance et de faibles pertes.

-

Compatibilité des procédés : La conception doit respecter les contraintes des procédés de fabrication des substrats céramiques (tels que l’impression en couches épaisses, le traitement en couches minces ou le DPC).

2. Guide de sélection des matériaux

2.1 Matériaux du substrat

-

Alumine (Al₂O₃) : Convient aux applications de faible à moyenne puissance (conductivité thermique de 24 à 28 W/m·K).

-

Nitrure d’aluminium (AlN) : Conductivité thermique élevée (170 à 200 W/m·K), adapté aux modules haute puissance et aux boîtiers LED.

-

Nitrure de silicium (Si₃N₄) : Haute résistance aux chocs thermiques, adapté aux applications haute fréquence et haute température.

2.2 Matériaux de la couche de métallisation

-

Couche conductrice : Argent (Ag), Cuivre (Cu), Or (Au). Tenir compte de l’adhérence à la céramique et de l’adéquation du coefficient de dilatation thermique (CTE).

-

Couche diélectrique : Glaçure de verre ou coulis de céramique pour assurer l’isolation et la résistance aux hautes températures.

III. Spécifications de conception électrique

3.1 Conception du tracé

-

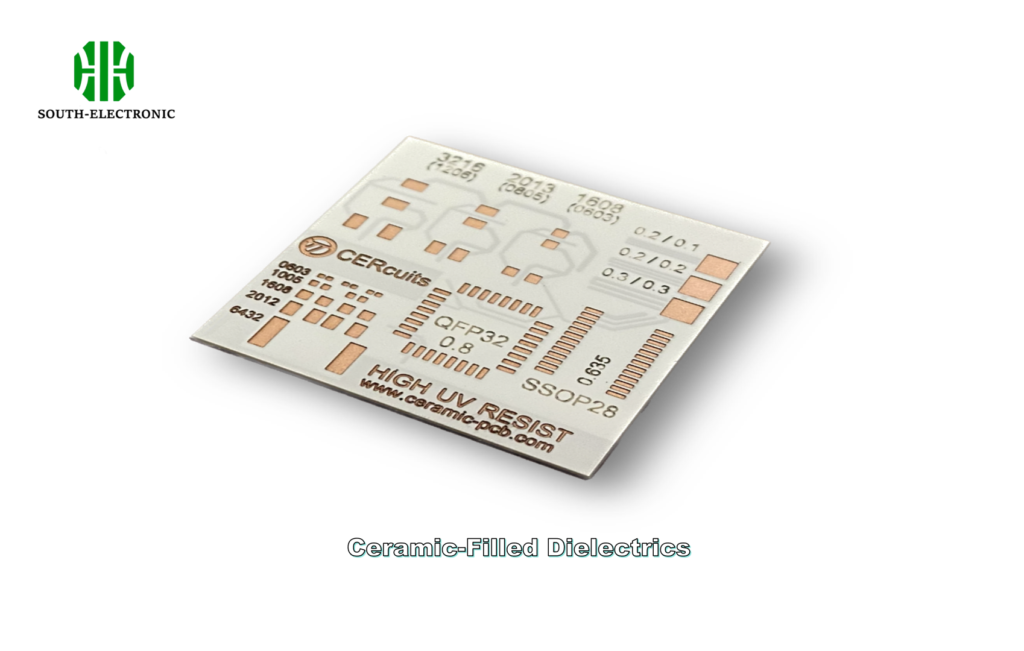

Largeur/espacement des lignes : Largeur minimale des lignes ≥ 50 μm (couche épaisse) ou ≥ 20 μm (couche mince) pour éviter tout risque de court-circuit.

-

Contrôle de l’impédance : L’impédance des lignes microruban/ruban doit être calculée pour les signaux haute fréquence, avec une marge d’erreur de ± 5 %.

-

Conception des vias : Diamètre d’ouverture ≥ 0,1 mm, avec métallisation uniforme sur la paroi du via (perçage laser et remplissage par galvanoplastie recommandés).

3.2 Mise à la terre et blindage

-

Les substrats céramiques multicouches nécessitent un plan de masse continu afin de réduire les interférences électromagnétiques (IEM).

-

Ajouter des anneaux de blindage ou des réseaux de vias de masse autour des lignes de signaux sensibles.

IV. Spécifications de conception de la gestion thermique

4.1 Structure de dissipation thermique

-

Concevoir une grande zone de métallisation (par exemple, une couche de cuivre) sous le composant de puissance et augmenter la dissipation thermique des vias.

-

Utiliser une conception à gradient de conductivité thermique (par exemple, un substrat en AIN avec une couche de métallisation en cuivre).

4.2 Détente des contraintes thermiques

- Adaptation du coefficient de dilatation thermique (CTE) : La différence de CTE entre la couche métallique et le substrat céramique doit être ≤ 5 ppm/°C (par exemple, alliage AIN + cuivre tungstène).

Structure de transition : Chanfreins de bord ou fraisage étagé pour réduire les contraintes mécaniques lors des cycles thermiques.

V. Spécifications de conception mécanique

5.1 Dimensions et tolérances

-

Épaisseur du substrat : 0,25 mm à 2,0 mm, avec une tolérance d’épaisseur de ± 0,05 mm.

-

Découpe : Découpe laser ou gravure au diamant, avec une usure des bords ≤ 50 μm.

5.2 Pastilles et assemblage

-

Taille de la pastille : 10 % à 20 % plus grande que la broche du composant pour permettre la dilatation thermique.

-

Finition de surface : Plaqué or (ENIG) ou nickelage chimique (adapté au brasage haute température).

VI. Contraintes de procédé

6.1 Contraintes de fabrication

-

Procédé pour couches épaisses : Largeur de trait minimale de 50 µm, avec une résolution limitée par la sérigraphie.

-

Procédé pour couches minces : Largeurs de trait jusqu’à 10 µm possibles, nécessitant l’utilisation de procédés de photolithographie et de pulvérisation cathodique.

-

Procédé laser : Précision d’ouverture de ± 5 µm pour éviter les fissures du substrat dues aux perçages répétés.

6.2 Normes d’inspection

-

Inspection visuelle : Absence de fissures, de délaminage ou de décollement de la couche métallique.

-

Tests de performances électriques : Résistance d’isolement ≥ 10¹²Ω, résistance à l’état passant ≤ 50 mΩ.

-

Tests de cyclage thermique : 1 000 cycles de -55 °C à 150 °C sans dégradation des performances.

VII. Documentation et livraison

-

Fichiers de sortie de conception : Inclut les fichiers Gerber, le plan de perçage, la nomenclature et les spécifications de processus.

-

Critères d’acceptation : Définissez clairement les paramètres électriques, les dimensions mécaniques et les exigences en matière de tests de fiabilité.

VIII. Référence de scénario d’application typique

-

Module de puissance : Les modules IGBT/SiC nécessitent un substrat AlN avec métallisation cuivre.

-

Dispositifs RF : Pour les circuits haute fréquence, l’Al₂O₃ ou l’AlN, qui présentent de faibles pertes diélectriques, sont privilégiés.

-

Boîtiers LED : Les conceptions « Chip-on-Board » (COB) nécessitent des chemins de dissipation thermique optimisés.

IX. Remarques

-

Éviter les angles vifs : Il est recommandé d’arrondir les angles de câblage ou de les faire s’incliner à 45° afin de réduire la concentration du champ électrique.

-

Vérification du procédé : Les nouvelles conceptions doivent faire l’objet d’une production d’essai en petites séries (par exemple, 3 à 5 unités) pour confirmer le rendement.

Les spécifications ci-dessus peuvent être ajustées en fonction du type de substrat céramique spécifique (par exemple, HTCC, LTCC, DPC) et des exigences du projet. Discutez en détail des détails du procédé avec le fournisseur du substrat avant la conception.